Dodge Dakota (R1). Manual - part 542

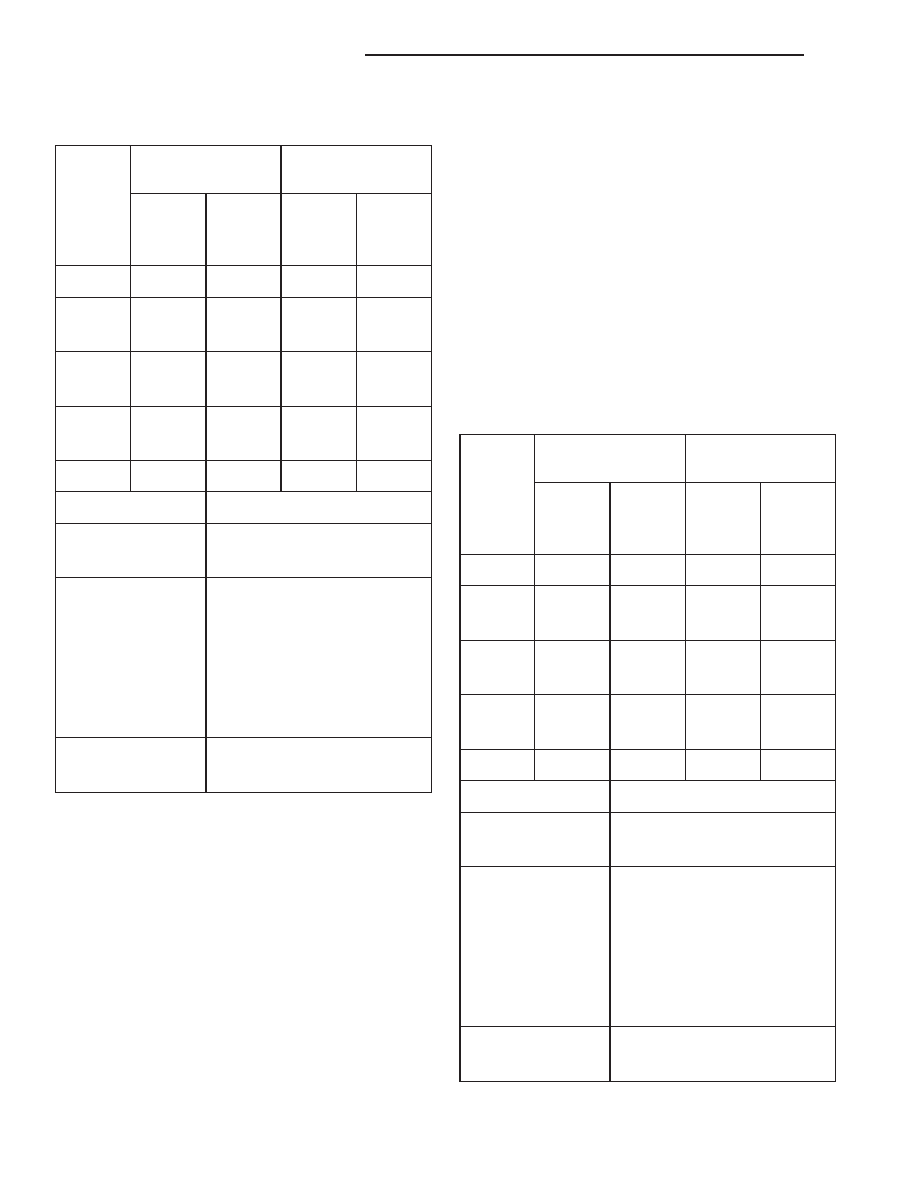

PISTON MEASUREMENT CHART

PISTON

A DIA = PISTON

BORE

SIZE

DIAMETER

DIAMETER

MIN.

MAX.

MIN.

MAX.

mm

(in.)

mm

(in.)

mm

(in.)

mm (in.)

A

—

—

—

—

B

101.580

101.592

101.605

101.618

(3.9992)

(3.9997)

(4.0002)

(4.0007)

C

101.592

101.605

101.618

101.630

(3.9997)

(4.0002)

(4.0007)

(4.0012)

D

101.605

101.618

101.630

101.643

(4.0002)

(4.0007)

(4.0012)

(4.0017)

E

—

—

—

—

DESCRIPTION

SPECIFICATION

PISTON PIN BORE

25.007 - 25.015 mm

(.9845 - .9848 in.)

RING GROOVE

HEIGHT

(OIL RAIL)

4.033 - 4.058 mm

(.1588 - .1598 in.)

(COMPRESSION

RAIL)

1.529 - 1.554 mm

(.0602 - .0612 in.)

TOTAL FINISHED

470.8 ± 2 grams

WEIGHT

(16.607 ± .0706 ounces)

REMOVAL

(1) Remove the engine from the vehicle.

(2) Remove the cylinder head.

(3) Remove the oil pan.

(4) Remove top ridge of cylinder bores with a reli-

able ridge reamer before removing pistons from cyl-

inder block. Be sure to keep tops of pistons covered

during this operation.

(5) Be sure the connecting rod and connecting rod

cap are identified with the cylinder number. Remove

connecting rod cap. Install connecting rod bolt guide

set on connecting rod bolts.

(6) Pistons and connecting rods must be removed

from top of cylinder block. When removing piston and

connecting rod assemblies, rotate crankshaft to cen-

ter the connecting rod in the cylinder bore and at

BDC. Be careful not to nick crankshaft journals.

(7) After removal, install bearing cap on the mat-

ing rod.

INSPECTION

Check the connecting rod journal for excessive

wear, taper and scoring.

Check the cylinder block bore for out-of-round,

taper, scoring and scuffing.

Check the pistons for taper and elliptical shape

before they are fitted into the cylinder bore (Fig. 35).

PISTON MEASUREMENT CHART

PISTON

A DIA = PISTON

BORE

SIZE

DIAMETER

DIAMETER

MIN.

MAX.

MIN.

MAX.

mm

(in.)

mm

(in.)

mm

(in.)

mm (in.)

A

—

—

—

—

B

101.580

101.592

101.605

101.618

(3.9992)

(3.9997)

(4.0002)

(4.0007)

C

101.592

101.605

101.618

101.630

(3.9997)

(4.0002)

(4.0007)

(4.0012)

D

101.605

101.618

101.630

101.643

(4.0002)

(4.0007)

(4.0012)

(4.0017)

E

—

—

—

—

DESCRIPTION

SPECIFICATION

PISTON PIN BORE

25.007 - 25.015 mm

(.9845 - .9848 in.)

RING GROOVE

HEIGHT

(OIL RAIL)

4.033 - 4.058 mm

(.1588 - .1598 in.)

(COMPRESSION

RAIL)

1.529 - 1.554 mm

(.0602 - .0612 in.)

TOTAL FINISHED

470.8 ± 2 grams

WEIGHT

(16.607 ± .0706 ounces)

9a - 86

ENGINE 5.2L INTERNATIONAL

R1

PISTON & CONNECTING ROD (Continued)