Dodge Dakota (R1). Manual - part 538

(13) Install the fuel supply line (Refer to 14 -

FUEL

SYSTEM/FUEL

DELIVERY/QUICK

CON-

NECT FITTING - STANDARD PROCEDURE).

(14) Install the generator and drive belt (Refer to 8

-

ELECTRICAL/CHARGING/GENERATOR

-

INSTALLATION) and (Refer to 7 - COOLING/AC-

CESSORY

DRIVE/DRIVE

BELTS

-

INSTALLA-

TION). Tighten generator mounting bolt to 41 N·m

(30 ft. lbs.) torque.

(15) Install

the

intake

manifold-to-generator

bracket support rod. Tighten the bolts.

(16) Place the cylinder head cover gaskets in posi-

tion and install cylinder head covers (Refer to 9 -

ENGINE/CYLINDER

HEAD/CYLINDER

HEAD

COVER(S) - INSTALLATION). Tighten the bolts to

11 N·m (95 in. lbs.) torque.

(17) Install closed crankcase ventilation system.

(18) Connect the evaporation control system.

(19) Install the air cleaner assembly and air inlet

hose.

(20) Install the heat shields. Tighten the bolts to

41 N·m (30 ft. lbs.) torque.

(21) Fill cooling system (Refer to 7 - COOLING/

ENGINE - STANDARD PROCEDURE).

(22) Connect the battery negative cable.

CYLINDER HEAD COVER

GASKET

DESCRIPTION

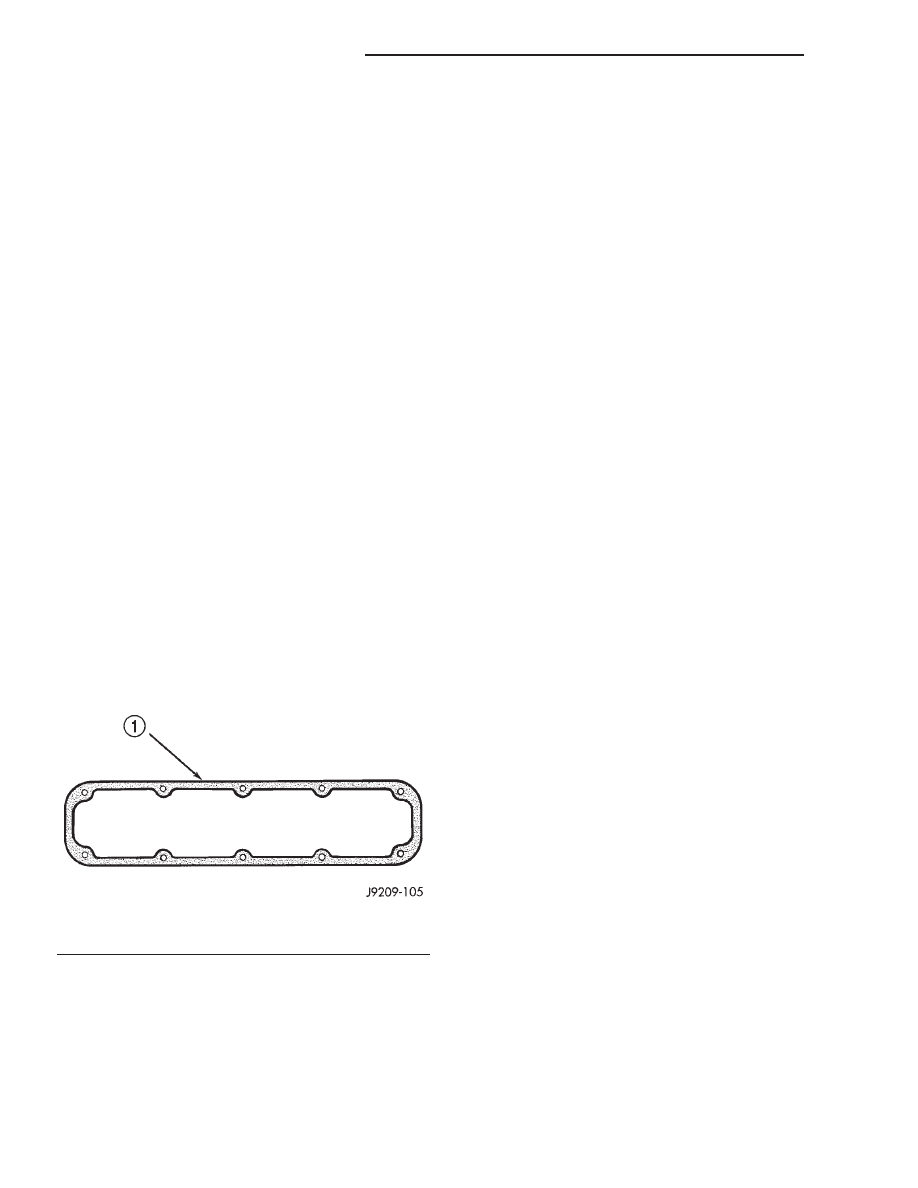

The cylinder head cover gasket (Fig. 5) is a steel-

backed silicone gasket, designed for long life usage.

The steel-backed silicone gasket is designed to seal

the cylinder head cover for long periods of time

through extensive heat and cold, without failure. The

gasket is designed to be reusable.

CYLINDER HEAD COVER(S)

REMOVAL

NOTE: A steel backed silicon gasket is used with

the cylinder head cover (Fig. 5). This gasket can be

used again.

(1) Disconnect the negative cable from the battery.

(2) Disconnect closed ventilation system and evap-

oration control system from cylinder head cover.

(3) Remove the air inlet hose.

(4) Remove cylinder head cover and gasket. The

gasket may be used again.

CLEANING

Clean cylinder head cover gasket surface.

Clean head rail, if necessary.

INSPECTION

Inspect cover for distortion and straighten, if nec-

essary.

Check the gasket for use in head cover installation.

If damaged, use a new gasket.

INSTALLATION

(1) The cylinder head cover gasket can be used

again. Install the gasket onto the head rail.

(2) Position the cylinder head cover onto the gas-

ket. Tighten the bolts to 11 N·m (95 in. lbs.) torque.

(3) Install closed crankcase ventilation system and

evaporation control system.

(4) Install the air inlet hose.

(5) Connect the negative cable to the battery.

INTAKE/EXHAUST VALVES &

SEATS

DESCRIPTION - VALVES AND VALVE SPRINGS

Both the intake and exhaust valves are made of

steel. The intake valve is 48.768 mm (1.92 inches) in

diameter and the exhaust valve is 41.148 mm (1.62

inches) in diameter and has a 2.032 mm (0.080 inch)

wafer interia welded to the tip for durability. These

valves are not splayed.

STANDARD PROCEDURE - VALVE SERVICE

VALVE CLEANING

Clean valves thoroughly. Discard burned, warped

and cracked valves.

Remove carbon and varnish deposits from inside of

valve guides with a reliable guide cleaner.

Fig. 5 Cylinder Head Cover Gasket V-8 Gas Engines

1 - CYLINDER HEAD COVER GASKET

9a - 70

ENGINE 5.2L INTERNATIONAL

R1

CYLINDER HEAD (Continued)