Dodge Dakota (R1). Manual - part 517

crankshaft is drilled internally to pass oil from the

main bearing journals to the connecting rod journals.

Each connecting rod bearing has half a hole in it, oil

passes through the hole when the rods rotate and the

hole lines up, oil is then thrown off as the rod

rotates. This oil throwoff lubricates the camshaft

lobes, distributor drive gear, cylinder walls, and pis-

ton pins.

The hydraulic valve tappets receive oil directly

from the main oil gallery. The camshaft bearings

receive oil from the main bearing galleries. The front

camshaft bearing journal passes oil through the cam-

shaft sprocket to the timing chain. Oil drains back to

the oil pan under the No. 1 main bearing cap.

The oil supply for the rocker arms and bridged

pivot assemblies is provided by the hydraulic valve

tappets, which pass oil through hollow push rods to a

hole in the corresponding rocker arm. Oil from the

rocker arm lubricates the valve train components.

The oil then passes down through the push rod guide

holes and the oil drain-back passages in the cylinder

head, past the valve tappet area, and then returns to

the oil pan (Fig. 55).

DIAGNOSIS AND TESTING—ENGINE OIL

LEAKS

Begin with a through visual inspection of the

engine, particularly at the area of the suspected leak.

If an oil leak source is not readily identifiable, the

following steps should be followed:

(1) Do not clean or degrease the engine at this

time because some solvents may cause rubber to

swell, temporarily stopping the leak.

(2) Add an oil-soluble dye (use as recommended by

manufacturer). Start the engine and let idle for

approximately 15 minutes. Check the oil dipstick to

be sure the dye is thoroughly mixed as indicated

with a bright yellow color under a black light source.

(3) Using a black light, inspect the entire engine

for fluorescent dye, particularly at the suspected area

of oil leak. If the oil leak is found and identified,

repair per service manual instructions.

(4) If dye is not observed, drive the vehicle at var-

ious speeds for approximately 24km (15 miles), and

repeat previous step.

(5) If the oil leak source is not positively identified

at this time, proceed with the air leak detection test

method as follows:

(6) Disconnect the breather cap to air cleaner hose

at the breather cap end. Cap or plug breather cap

nipple.

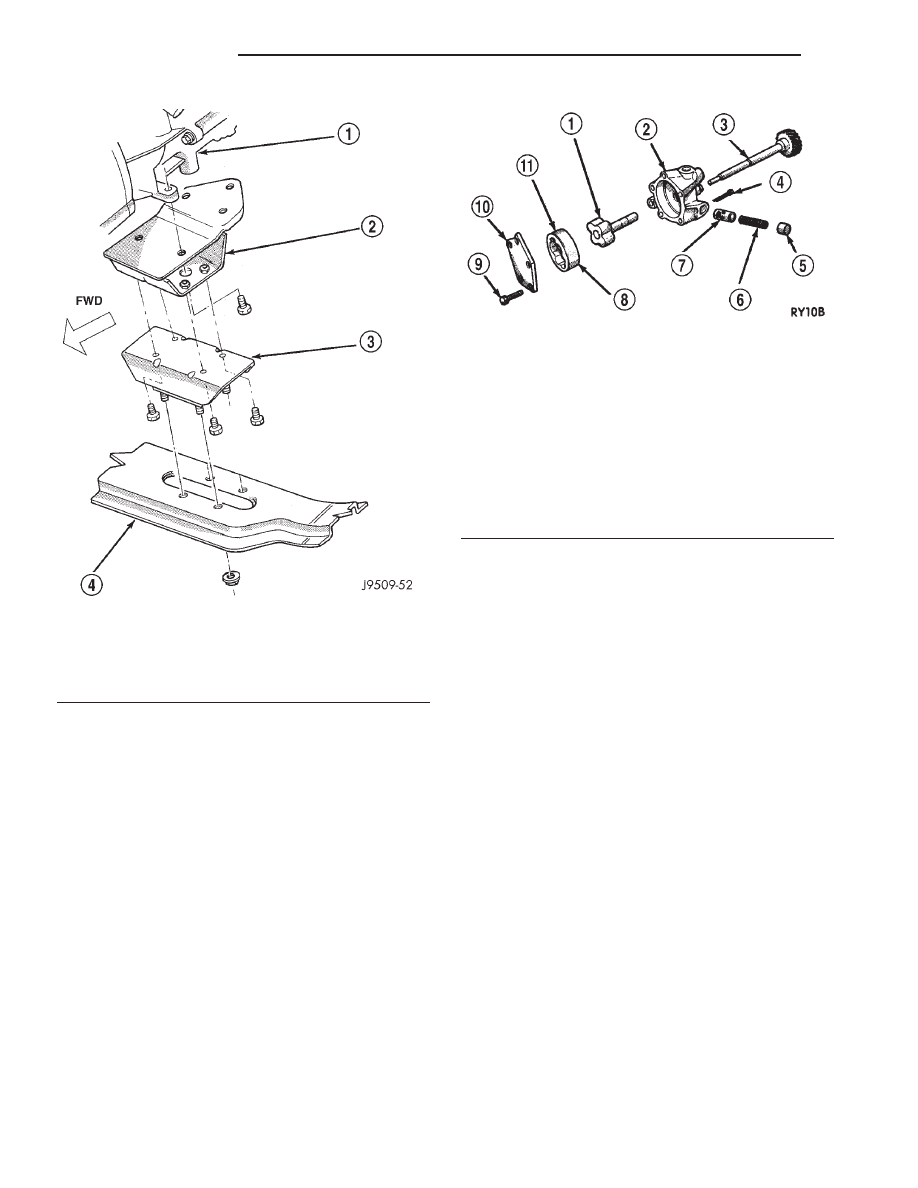

Fig. 53 Rear Insulator—4WD Vehicles

1 - AUTOMATIC TRANSMISSION

2 - INSULATOR BRACKET

3 - INSULATOR

4 - CROSSMEMBER

Fig. 54 Positive Displacement Oil Pump—Typical

1 - INNER ROTOR AND SHAFT

2 - BODY

3 - DISTRIBUTOR DRIVESHAFT (REFERENCE)

4 - COTTER PIN

5 - RETAINER CAP

6 - SPRING

7 - RELIEF VALVE

8 - LARGE CHAMFERED EDGE

9 - BOLT

10 - COVER

11 - OUTER ROTOR

9 - 256

ENGINE 5.9L

AN

LUBRICATION (Continued)