Dodge Dakota (R1). Manual - part 511

(8) Disconnect

accelerator

linkage

and

if

so

equipped, the speed control and transmission kick-

down cables.

(9) Remove distributor cap and wires.

(10) Disconnect the coil wires.

(11) Disconnect heat indicator sending unit wire.

(12) Disconnect heater hoses and bypass hose.

(13) Remove cylinder head covers and gaskets

(Refer to 9 - ENGINE/CYLINDER HEAD/CYLIN-

DER HEAD COVER(S) - REMOVAL).

(14) Remove

intake

manifold

(Refer

to

9

-

ENGINE/MANIFOLDS/INTAKE

MANIFOLD

-

REMOVAL) and throttle body as an assembly. Dis-

card the flange side gaskets and the front and rear

cross-over gaskets.

(15) Remove exhaust manifolds (Refer to 9 -

ENGINE/MANIFOLDS/EXHAUST

MANIFOLD

-

REMOVAL).

(16) Remove rocker arm assemblies and push rods.

Identify to ensure installation in original locations.

(17) Remove the head bolts from each cylinder

head and remove cylinder heads. Discard the cylin-

der head gasket.

(18) Remove spark plugs.

CLEANING

Clean all surfaces of cylinder block and cylinder

heads.

Clean cylinder block front and rear gasket surfaces

using a suitable solvent.

INSPECTION

Inspect all surfaces with a straightedge if there is

any reason to suspect leakage. If out-of-flatness

exceeds

0.00075mm/mm

(0.0001in./in.)

times

the

span length in any direction, either replace head or

lightly machine the head surface.

FOR EXAMPLE:—A 305 mm (12 in.) span is

0.102 mm (0.004 in.) out-of-flat. The allowable out-of-

flat is 305 x 0.00075 (12 x 0.00075) equals 0.23 mm

(0.009 in.). This amount of out-of-flat is acceptable.

The

cylinder

head

surface

finish

should

be

1.78-3.00 microns (70-125 microinches).

Inspect push rods. Replace worn or bent rods.

INSTALLATION

(1) Clean all surfaces of cylinder block and cylin-

der heads.

(2) Clean cylinder block front and rear gasket sur-

faces using a suitable solvent.

(3) Position new cylinder head gaskets onto the

cylinder block.

(4) Position cylinder heads onto head gaskets and

cylinder block.

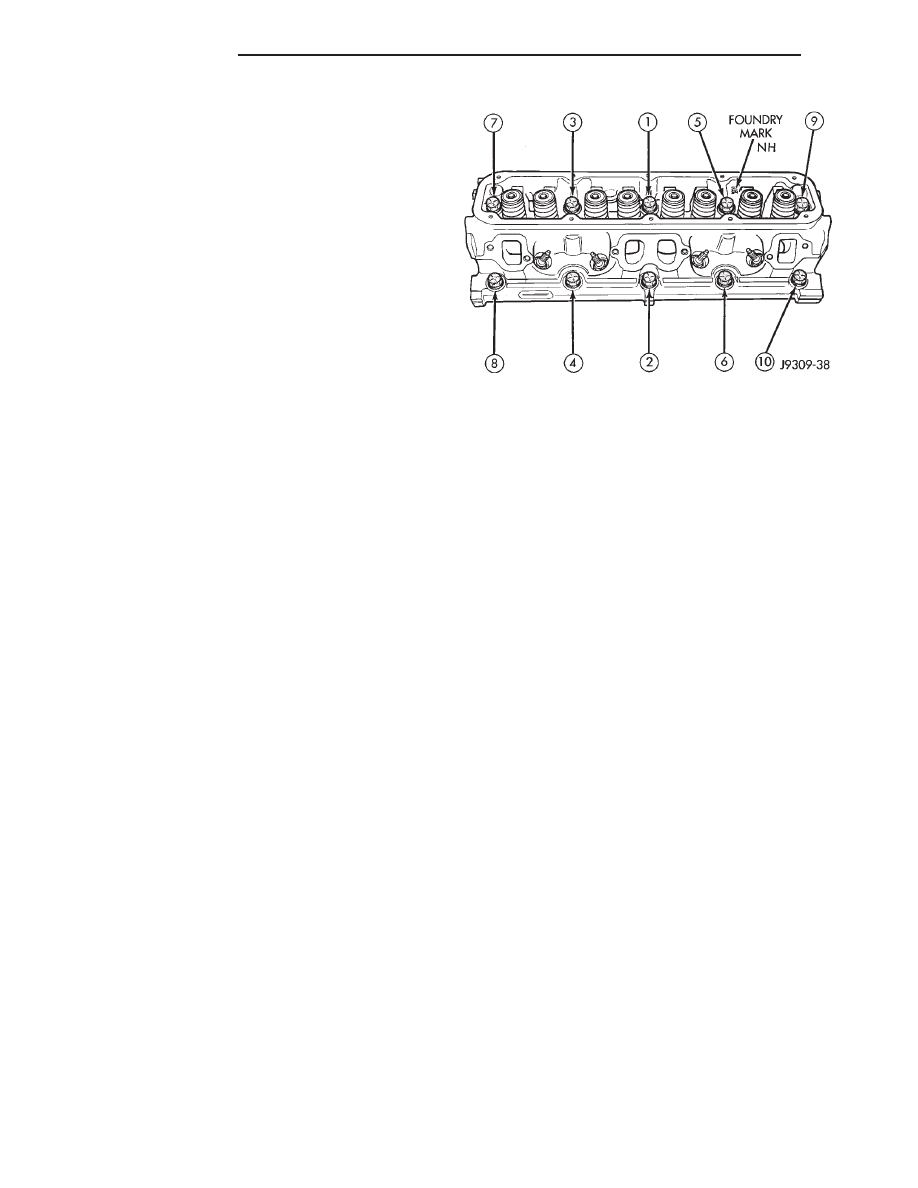

(5) Starting at top center, tighten all cylinder head

bolts, in sequence (Fig. 6).

CAUTION: When tightening the rocker arm bolts,

make sure the piston in that cylinder is NOT at

TDC. Contact between the valves and piston could

occur.

(6) Install push rods and rocker arm assemblies in

their original position. Tighten the bolts to 28 N·m

(21 ft. lbs.) torque.

(7) Install the intake manifold (Refer to 9 -

ENGINE/MANIFOLDS/INTAKE

MANIFOLD

-

INSTALLATION) and throttle body assembly.

(8) Install

exhaust

manifolds

(Refer

to

9

-

ENGINE/MANIFOLDS/EXHAUST

MANIFOLD

-

INSTALLATION).

(9) If required, adjust spark plugs to specifications.

Install the plugs and tighten to 41 N·m (30 ft. lbs.)

torque.

(10) Install coil wire.

(11) Connect heat indicator sending unit wire.

(12) Connect the heater hoses and bypass hose.

(13) Install distributor cap and wires.

(14) Connect the accelerator linkage and if so

equipped, the speed control and transmission kick-

down cables.

(15) Install the fuel supply line (Refer to 14 -

FUEL

SYSTEM/FUEL

DELIVERY/QUICK

CON-

NECT FITTING - STANDARD PROCEDURE).

(16) Install the generator and drive belt (Refer to 7

- COOLING/ACCESSORY DRIVE/DRIVE BELTS -

INSTALLATION). Tighten generator mounting bolt

to 41 N·m (30 ft. lbs.) torque. Tighten the adjusting

strap bolt to 23 N·m (200 in. lbs.) torque.

(17) Install

the

intake

manifold-to-generator

bracket support rod. Tighten the bolts.

(18) Place the cylinder head cover gaskets in posi-

tion and install cylinder head covers (Refer to 9 -

ENGINE/CYLINDER

HEAD/CYLINDER

HEAD

COVER(S) - INSTALLATION).

(19) Install closed crankcase ventilation system.

Fig. 6 Cylinder Head Bolt Tightening Sequence

9 - 232

ENGINE 5.9L

AN

CYLINDER HEAD (Continued)