Dodge Dakota (R1). Manual - part 456

Thoroughly clean inside of cup plug hole in cylin-

der block or head. Be sure to remove old sealer.

Lightly coat inside of cup plug hole with Mopar

t

Stud and Bearing Mount. Make certain the new plug

is cleaned of all oil or grease. Using proper drive

plug, drive plug into hole so that the sharp edge of

the plug is at least 0.5 mm (0.020 in.) inside the

lead-in chamfer.

It is not necessary to wait for curing of the sealant.

The cooling system can be refilled and the vehicle

placed in service immediately.

STANDARD PROCEDURE - ENGINE GASKET

SURFACE PREPARATION

To ensure engine gasket sealing, proper surface

preparation must be performed.

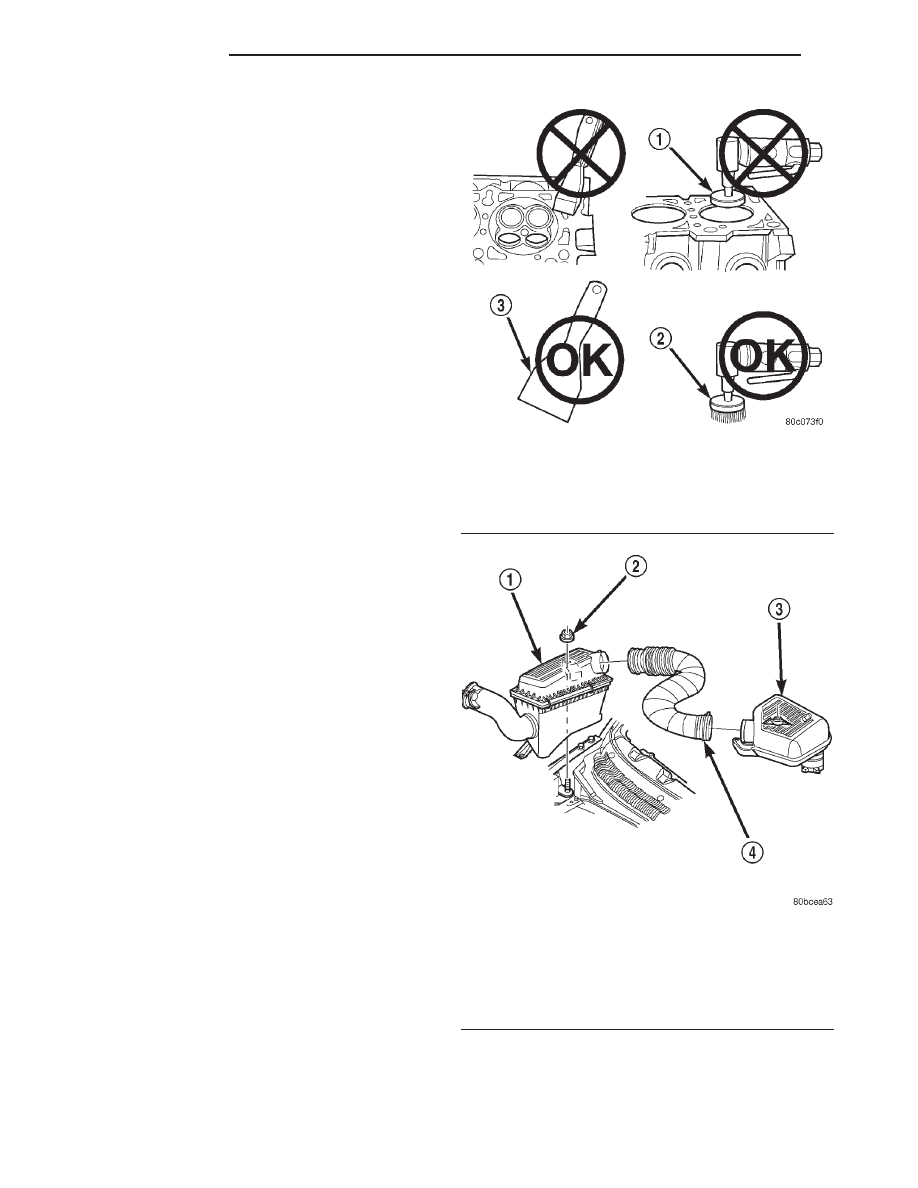

Never use the following to clean gasket surfaces:

• Metal scraper

• Abrasive pad or paper to clean cylinder block

and head

• High speed power tool with an abrasive pad or a

wire brush (Fig. 5)

Only use the following for cleaning gasket surfaces:

• Solvent or a commercially available gasket

remover

• Plastic or wood scraper (Fig. 5)

• Drill motor with 3M Roloc™ Bristle Disc (white

or yellow) (Fig. 5)

CAUTION: Excessive pressure or high RPM (beyond

the recommended speed), can damage the sealing

surfaces. The mild (white, 120 grit) bristle disc is

recommended. If necessary, the medium (yellow, 80

grit) bristle disc may be used on cast iron surfaces

with care.

REMOVAL

(1) Disconnect the battery cables. Remove the bat-

tery.

(2) Mark the hinge locations on the hood panel for

alignment reference during installation. Remove the

engine compartment lamp. Remove the hood.

WARNING: THE COOLANT IN A RECENTLY OPER-

ATED ENGINE IS HOT AND PRESSURIZED. USE

CARE TO PREVENT SCALDING BY HOT COOLANT.

CAREFULLY RELEASE THE PRESSURE BEFORE

REMOVING THE RADIATOR DRAIN COCK AND CAP.

(3) Drain the coolant (Refer to 7 - COOLING -

STANDARD PROCEDURE).

(4) Remove the air cleaner assembly, air in-let

hose and resonator assembly (Fig. 6).

(5) Recover refrigerant (if equipped with A/C).(Re-

fer to 24 - HEATING & AIR CONDITIONING/

PLUMBING

-

24

-

HEATING

&

AIR

CONDITIONING).

(6) Remove the radiator lower hose.

Fig. 5 PROPER TOOL USAGE FOR SURFACE

PREPARATION

1 - ABRASIVE PAD

2 - 3M ROLOC™ BRISTLE DISC

3 - PLASTIC/WOOD SCRAPER

Fig. 6 Air Cleaner and Resonator Removal and

Installation

1 - AIR CLEANER ASSEMBLY

2 - NUT AND WASHER

3 - RESONATOR ASSEMBLY

4 - AIR INLET HOSE

9 - 12

ENGINE 2.5L

AN

ENGINE 2.5L (Continued)