DAF LF45, LF55 Series. Manual - part 344

5

LF45/55 series

Removal and installation

WIRING REPAIR

2-7

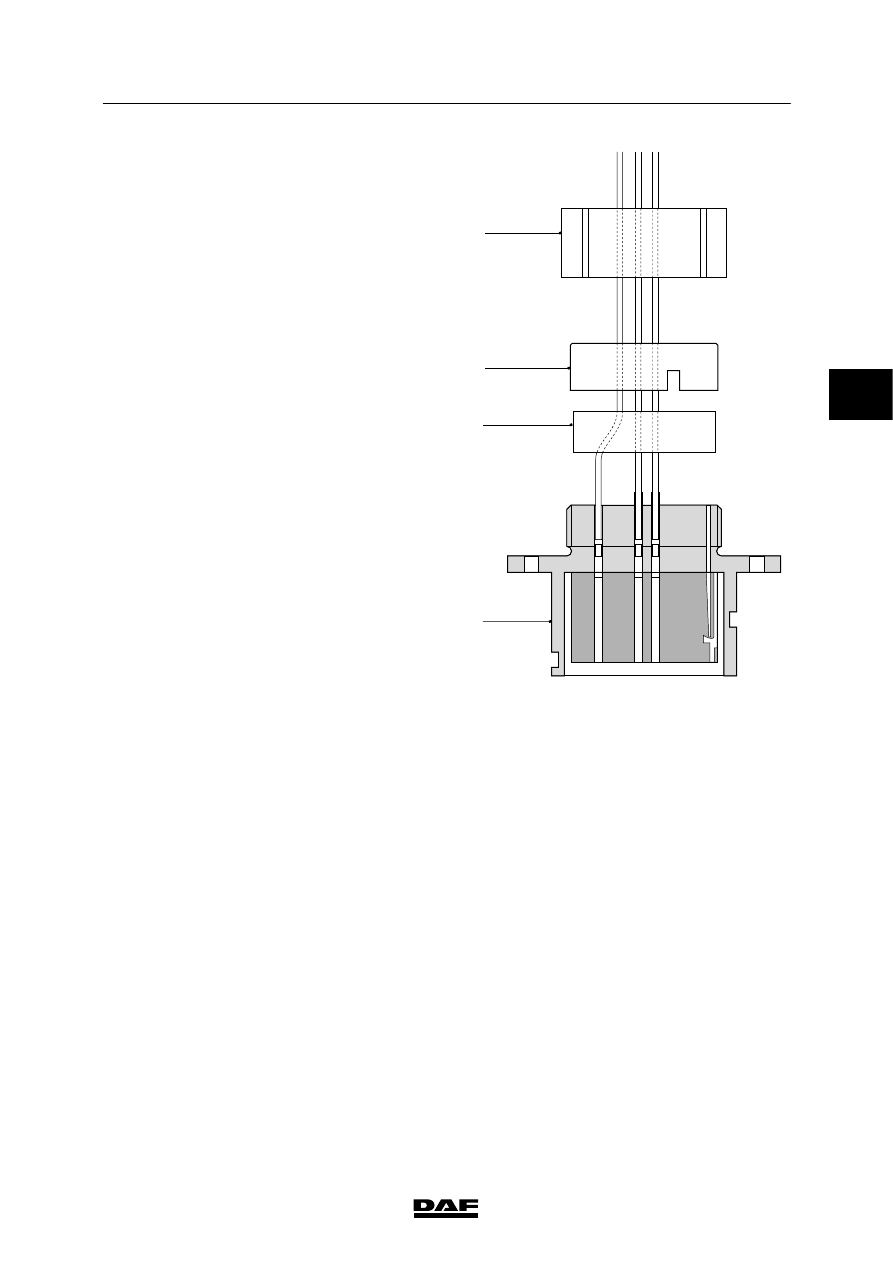

Removing 39-pin connector contacts

1. Loosen union G.

2. Push pressure ring H and seal K back

slightly over the wiring.

3. Then eject the contacts from connector

housing F using a special ejector tool from

contact kit A or B.

Fitting 39-pin connector contacts

1. Fit union G, pressure ring H over the wiring.

2. Fit new contacts to the wires using the

correct tool.

3. Insert the wires and contacts through

seal K.

4. Press the contacts to their definitive

positions in connector housing F.

5. Press seal K against connector housing F.

6. Position pressure ring H so that the two

ridges on the side of connector housing F

fall into the pressure ring recesses.

7. Tighten union G by hand.

Note:

-

Pressure ring H has contact numbers (their

purpose is to enable the contacts to be

positioned correctly). These contact

numbers must be in the same position as

the contact numbers on the connector

housing.

-

When an incorrectly positioned wire is

removed the seal will leak. If a new wire is

not inserted a sealing plug should be fitted.

E500477

G

H

K

F

3

200440