содержание .. 29 30 31 32 ..

Автомобили Derways. Руководство - часть 31

Если зазор превышает предельно допустимый, коленчатый вал необходимо

прошлифовать под следующий ремонтный размер.

В специализированной мастерской можно замерить биение шеек коленчатого

вала. Биение должно составлять коренные шейки – не более 0,03 мм;

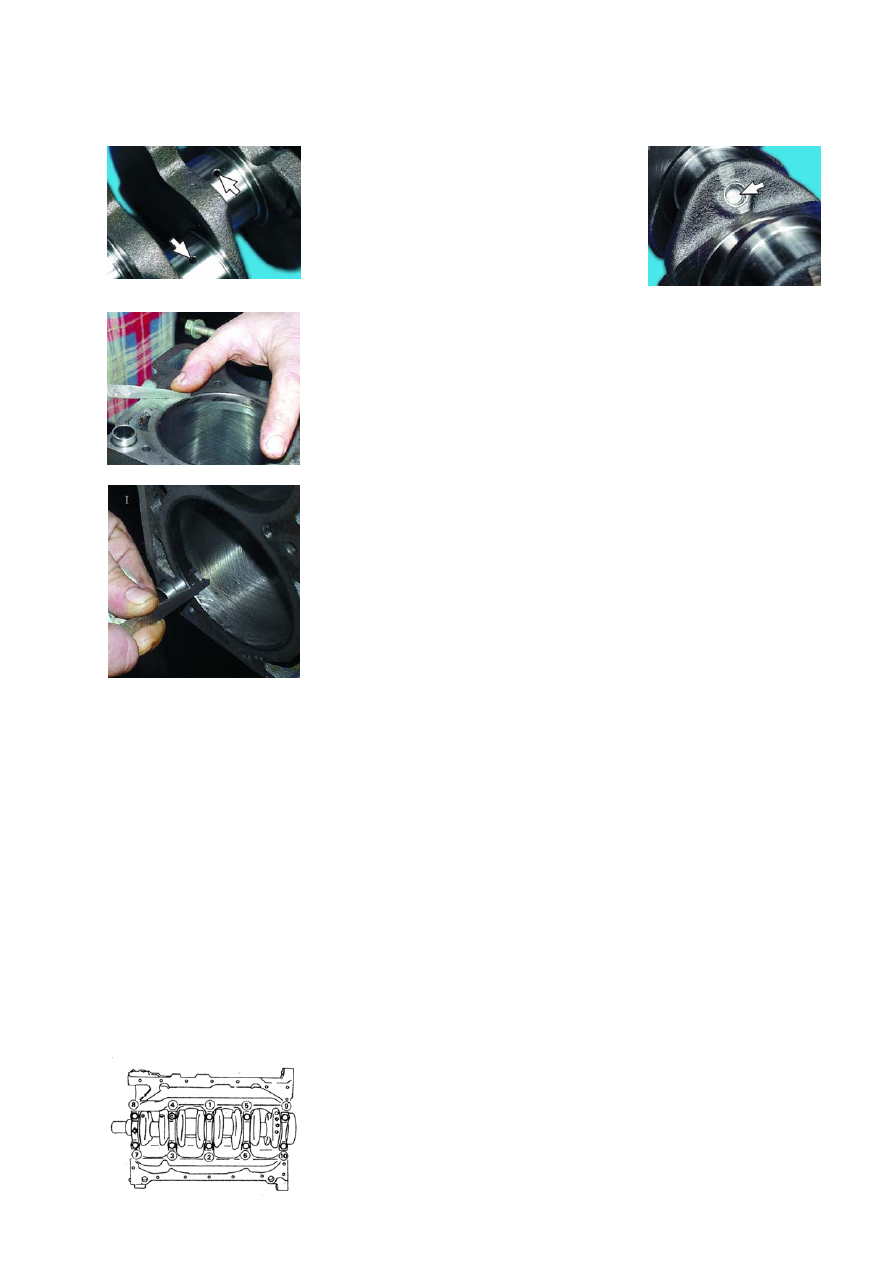

Рис. 2.39.

Тщательно прочистите и про-

мойте масляные каналы коленчато-

го вала.

При этом не рекомендуется

выпрессовывать заглушки само-

стоятельно, для этого обратитесь в

специализированную мастерскую.

Тщательно очистите повер-

Рис. 2.40.

Рис. 2.41

Рис. 2.42

хности блока цилиндров от остатков старых уплотнитель-

ных прокладок. Внимательно осмотрите блок. Если обна-

ружите трещины, блок надо заменить в сборе с крышками

коренных подшипников.

Проверьте герметичность рубашки охлаждения блока

цилиндров. Для этого заглушите отверстие под водяной на-

сос (установив насос с прокладкой) и залейте Тосол-А40 в

рубашку охлаждения. Если в каком-нибудь месте заметна

течь, значит, блок негерметичен и его надо заменить.

Осмотрите цилиндры. Если на зеркале цилиндров

есть царапины, задиры, раковины и пр., расточите цилинд-

ры под ремонтный размер (эту работу рекомендуется вы-

полнять в специализированной мастерской) или замените

блок цилиндров. При различных дефектах глубиной более

0,8 мм блок ремонту не подлежит и его надо заменить.

Очистите нагар в верхней части цилиндров. Если там

образовался поясок вследствие износа цилиндров, снимите

его шабером. Проверьте износ цилиндров, замерив их диа-

метры

Сборка.

Очистите нагар по краям постелей блока цилиндров. Очистите от отложений

масляные канавки в постелях.

Установите вкладыши коренных подшипников в постели блока цилиндров в

соответствии с метками, сделанными при разборке. Обратите внимание, что вкла-

дыши устанавливаются согласно рис. 2.38. При установке вкладышей их стопорные

усики должны войти в пазы постелей. Смажьте вкладыши моторным маслом.

Установите коленчатый вал в блок цилиндров.

Вставьте вкладыши в крышки коренных подшипников в соответствии с метка-

ми, сделанными при разборке. При этом стопорные усики вкладышей должны войти

в пазы крышек. Смажьте вкладыши моторным маслом.

Установите крышки в соответствии с метками. На крышках нанесены метки

(насечки) в соответствии с номером цилиндра. При этом номера цилиндров счита-

ются со стороны привода распределительного вала.

Смажьте моторным маслом резьбу и торцы головок болтов крепления крышек

тонким слоем.

Рис. 2.43.

Заверните болты и затяните их требуемым моментом

(см. приложение "Моменты затяжки резьбовых соедине-

ний") в следующем порядке (рис. 2.43): первыми затяните

болты третьей крышки, затем второй и четвертой, потом

первой и пятой. После затяжки болтов проверните на 2–3

оборота коленчатый вал – он должен вращаться легко, без

заеданий.