содержание .. 3 4 5 6 ..

Автомобили Derways. Руководство - часть 5

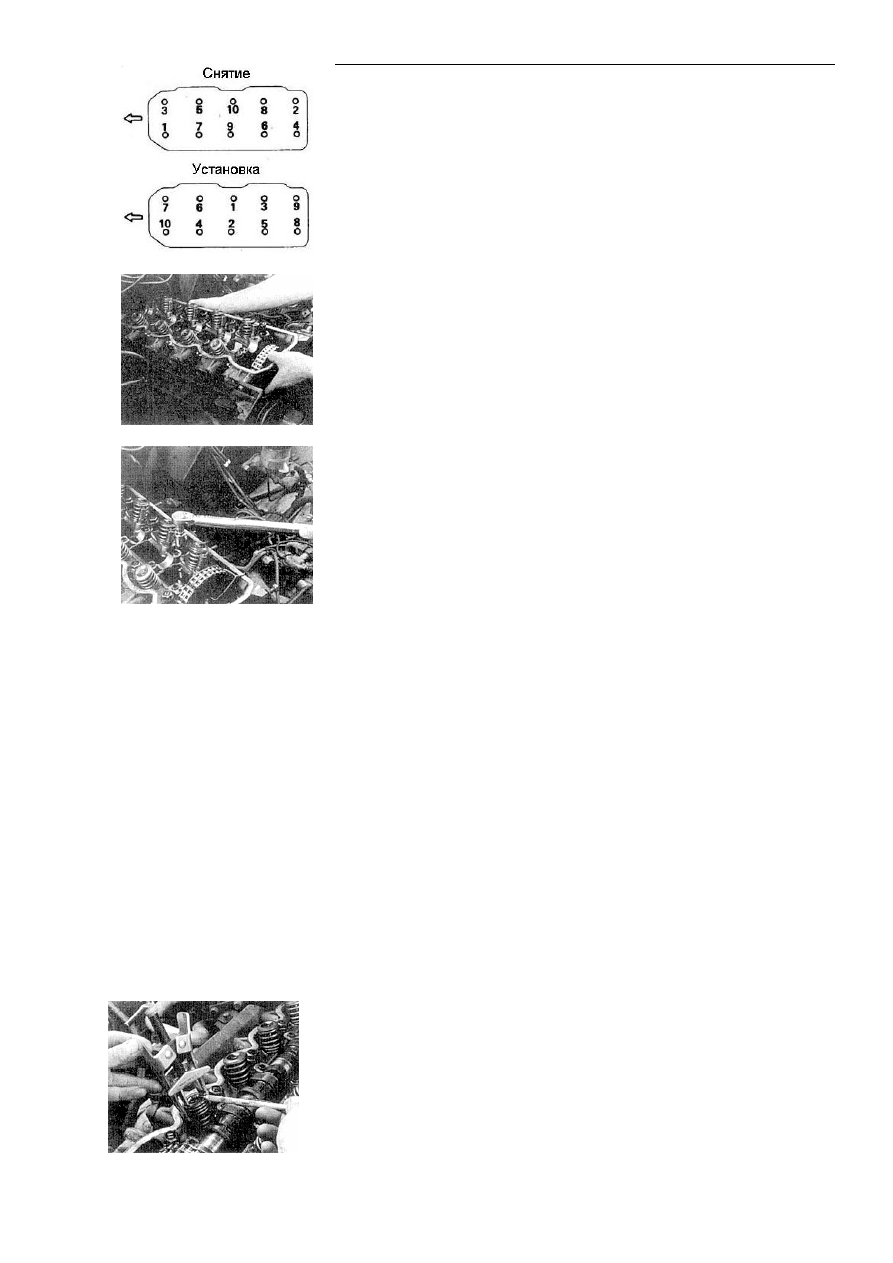

Рис. 2.14.

Рис.2.15.

Рис. 2.16.

тельного вала, уперев ее в нижнюю крышку. Надежно

закрепите ремень на звездочке (рис. 2.13.). Вращение

коленчатого вала не допускается.

Отсоедините провода от свеч, снимите распреде-

литель зажигания.

Отсоедините выхлопную трубу.

Отверните болты головки в порядке от периферии

к центру (согласно рисунка 2.14.) и снимите головку ци-

линдров (рис. 2.15.).

При необходимости снимите коллекторы. Очисти-

те головку. Очистка головки заключается в удалении ос-

татков уплотнения и нагара из камер сгорания и головок

клапанов. При очистке пользуйтесь скребком из твердо-

го дерева или из пластмассы (нанесение царапин не до-

пускается). Одновременно очистите разъемную плос-

кость блока цилиндров, осторожно закрыв цилиндры ве-

тошью.

После очистки и промывки головки проверьте со-

стояние разъемных плоскостей. Допустимое отклонение

плоскости разъема с блоком цилиндров от калибра –

0,05 мм в любой точке измерения. Если отклонение не

превышает 0,20 мм, то головку прошлифуйте. В против-

ном случае головку замените. Если отклонение разъем-

ной плоскости блока цилиндров от калибра превышает

0,05 мм, то прошлифуйте блок или замените. Изготови-

телем установлена норма уменьшения высоты блока

цилиндров со стороны плоскости разъема с головкой

блока при шлифовке – 0,20 мм.

Для проверки герметичности головки, заглушите отверстие в головке блока под шланг

радиатора. Это можно сделать, например, установив глухую прокладку из плотного картона

под патрубок и завернув гайки его крепления.

Залейте керосин в каналы водяной рубашки. Если уровень керосина понижается, зна-

чит, в головке есть трещины и ее надо заменить. После проверки не забудьте снять картонную

прокладку.

Промойте масляные каналы. Для этого заглушите вертикальный масляный канал со

стороны камеры сгорания, залейте бензин в масляные каналы во всех опорах распредели-

тельного вала и выдержите 15-20 мин. Вылейте бензин, выньте заглушку и окончательно про-

мойте каналы бензином с помощью груши.

Для проверки герметичности клапанов залейте керосин в камеры сгорания. Если в те-

чение трех минут керосин не просочится из камер сгорания – клапаны герметичны. В против-

ном случае притрите или замените клапаны.

Установка выполняется в обратном порядке. Уложите новую прокладку и установите

головку. Затяните болты в указанном порядке (рис. 2.14) сначала от руки, затем в 2 этапа –

сначала с моментом 100 Н.м. Болт звездочки распределительного вала затяните с моментом

100 Н.м.

Клапаны и пружины.

Рис. 2.17.

Промаркируйте клапаны номерами цилиндров, на-

пример накерните.

Установите под снимаемый клапан подходящий

упор, например подшипник.

Установите приспособление для сжатия пружин кла-

панов и сожмите с его помощью пружину клапана (рис.

2.17). Выньте с помощью отвертки или пинцета два суха-

ря.