содержание .. 1 2 3 ..

12-литровый двигатель Scania. Техническое описание - часть 2

12-литровый двигатель

Техническое описание

|

Содержание

|

Содержание 2

Полный двигатель 3 Общая информация 3 Снятие двигателя 5 Установка двигателя 8 Установка двигателя на станину для ремонта 10 Измерение сжатия 11

Головка цилиндра 14 Клапанный зазор 15 Снятие головки цилиндра 17 Установка головки цилиндра 19 Снятие клапанов 22 Установка клапанов 22 Проверка, замена и обработка 23 Замена уплотнителя стержня клапана 24 Замена седел клапанов 25 Обработка головки цилиндра 27 Замена направляющих 31 Замена втулок форсунок 32

Блок цилиндров 37 Снятие гильз цилиндров 37 Установка гильз цилиндров 38 Измерение выступа гильзы цилиндра 39 Замена заднего уплотнителя коленчатого вала 41 Крышка маховика 42 Снятие крышки маховика 43 Установка крышки маховика 43 Замена подшипников распределительного вала 46 Уплотнение коленчатого вала в передней части 52 Замена уплотнителя в передней части маховика 53 Закрытая вентиляция коленчатого вала 55 Замена диафрагмы 57 Масляный штуцер для охлаждения поршня 58

Сборка коленчатого вала 59 Снятие поршня 60 Установка поршня 61

|

Замена поршня 63 Проверка шатуна 66 Снятие маховика 68 Установка маховика 69 Замена опорного подшипника 70 Замена зубчатого колеса 71 Снятие коленчатого вала 72

Установка коленчатого вала 72 Распределительный механизм 74 Снятие промежуточной шестерни 75 Установка промежуточной шестерни 77 Замена подшипника в промежуточной шестерне компрессора 78 Замена подшипника в промежуточной шестерне распределительного вала 79 Снятие шестерни распределительного вала 80 Установка шестерни распределительного Вала 81 Снятие шестерни коленчатого вала 81 Установка шестерни коленчатого вала 82 Снятие распределительного вала 83 Установка распределительного вала 84 Проверка установки распределительного вала 86 Снятие привода вентилятора 87 Установка привода вентилятора 88 Замена подшипника привода вентилятора 89

Смазочная система 92 Замена масляного фильтра 93 Масляный радиатор 94 Центробежный очиститель масла 96 Масляный насос 101

Турбокомпрессор 102

Распределительный механизм с ременным приводом 106

|

Двигатель, полный

Общая информация

1 Величины задымленности

2 Тип двигателя, серийный номер двигателя

3 Табличка с данными двигателя

4 Номер двигателя, выбит

Спецификации

Общая информация

Расположение цилиндров однорядный двигатель

Количество цилиндров 6

Диаметр цилиндра 127 мм

Ход поршня 154.0 мм

Рабочий объем цилиндра 11.8 дм3

Количество коренных подшипников 7

Последовательность работы поршней 1-5-3-6-2-4

Впрыск прямой

Принцип действия двигателя четырехтактный

Охлаждение жидкостное

Степень сжатия Смотрите руководство по обслуживанию или карточку по

обслуживанию для данного двигателя

Мощность Смотрите руководство по обслуживанию или карточку по

обслуживанию для данного двигателя

Емкость масла Смотрите руководство по обслуживанию или карточку по

обслуживанию для данного двигателя

Марка масла Смотрите руководство по обслуживанию или карточку по

обслуживанию для данного двигателя

Общие крутящие моменты затяжек

Спецификации

Следующие моменты затяжек применяются обычно, если не указано особо:

Резьба М5 6.7 Нм

Резьба М6 10.2 Нм

Резьба М8 26 Нм

Резьба М10 50 Нм

Резьба М12 92 Нм

Резьба М14 149 Нм

Для специально установленных моментов затяжек применятся допуск +/-15%, если не указано особо.

Снятие двигателя

Специальные инструменты

Номер Название Иллюстрация Панель инструментов

98094

Подъемный

98094

Подъемный

хомут

99318 Опора двигателя

Другие инструменты

Номер Название Иллюстрация Доска инструментов

587 308 Лебедка

Описание

1 Снимите крышку аккумуляторной батареи и отсоедините отрицательный провод батареи.

2 Снимите защитную крышку над центральным электрическим блоком под передним люком. Снимите соединители 13 и 14. Также отсоедините положительные и отрицательные провода.

3 Снимите зажим с тем, чтобы кабеля 13 и 14 были свободными.

4 Наклоните кабину, согласно инструкции. Смотрите группу 18.

5 Снимете брызговики.

6 Вытяните отсоединенную проводку и разместите ее на двигателе.

ВНИМАНИЕ! Подъемный кронштейн на двигателе не рассчитан для того, чтобы поднимать весь автомобиль и, поэтому он не должны использоваться для этой цели. При подъеме двигателя, должны быть использованы все три подъемных кронштейна на двигателе.

Правая сторона:

1 Снимите впускную трубу турбокомпрессора, шланг компрессора и шланг вентиляции картера. Накройте воздушный фильтр.

2 Отсоедините четыре шланга радиатора.

3 Отсоедините гофрированный шланг от трубы наддувного воздуха.

4 Снимите ремень вентилятора.

5 Отсоедините воздушный шланг цилиндра горного тормоза и снимите заднюю выхлопную трубу.

Левая

сторона:

Левая

сторона:

1 Снимите шланг наддувного воздуха воздушной трубы.

2 Отсоедините компрессор кондиционера и отодвиньте его в сторону.

3 Снимите трубопровод масляного фильтра и масляный щуп.

4 Отсоедините провод заземления и снимите положительный провод стартера.

5 Снимите топливные трубопроводы.

6 Снимите трубу регулятора давления

7 Отсоедините насос усилителя рулевого управления и передвиньте его на одну сторону.

8 Снимите коробку передач (группа 5, Снятие и установка коробки передач) и установите подъемные кронштейны в кожухе маховика.

9 Присоедините подъемную цепь 98 094 к задним подъемным кронштейнам.

10 Присоедините лебедку для двигателя 587 308 к переднему подъемному кронштейну.

11 Открутите болты с опоры двигателя. Поднимите вверх двигатель.

ВНИМАНИЕ! Подъемные кронштейны используются при поднятии двигателя со снятой коробкой передач с углом подъема не более чем 30 градусов, для двигателя вместе с коробкой передач не более чем на 20 градусов.

Установка двигателя

Технические требования

Крутящие моменты затяжек

Болт для опоры двигателя 47 Нм

V зажимы для охладителя наддувного воздуха 8 Нм

Зажимы для выпускной трубы турбокомпрессора 8+/-2нм

Описание

1 Поднимите вверх двигатель так, чтобы кронштейны двигателя были приблизительно на расстояние около 10 мм над опорами двигателя.

2 Поставьте болты в свое положение и опускайте двигатель так, чтобы он опирался на подвеску двигателя и опору двигателя 99318. Затяните болты с усилием 47 Нм.

3 Установите коробку передач, смотрите группу 5.

Левая сторона:

1 Присоедините плюсовой кабель к стартера

2 Установите насос усилителя рулевого управления с новой прокладкой.

3 Установите топливные трубопроводы. Верхняя труба промаркирована буквами RV, а нижняя промаркирована буквами RA

4 Установите провод заземления.

5 Установите трубопровод масляного фильтра и масляный щуп.

6 Установите воздушную трубу компрессора.

7 Установите компрессор кондиционера.

8 Установите v-образный зажим вокруг шланга охладителя наддувного воздуха. Затяните с усилием 8 Нм.

Правая сторона:

1 Установите выхлопную трубу.

2 Установите соединение горного тормоза.

3 Установите четыре шланга радиатора.

4 Установите гофрированный шланг охладителя наддувного воздуха. Затяните зажим с усилием 8 Нм.

5 Установите впускную трубу турбокомпрессора.

Примечание: Затягивайте зажимы с правильным моментом затяжки, иначе они повредятся.

6 Соедините трубу вентиляции коленчатого вала и воздушную трубу компрессора.

7 Установите ремень вентилятора.

8 Укрепите кабеля 13 и 14 зажимом и проложите их к передней части грузовика.

9 Установите брызговики.

10 Наклоните кабину назад в рабочие положение.

11 Соедините положительные и отрицательные провода и соедините кабели 13 и 14. Закрепите все кабели зажимами.

12 Установите пластмассовые крышки над центральным электрическим блоком.

13 Соедините отрицательный провод с аккумуляторной батареей. Установите крышку батареи.

Установка двигателя на стенд для ремонта

|

1 8 винтов М10#30, Момент затяжки 47 Нм

2 4 гайки М16, Момент затяжки 180 Нм

3 4 винта М16#50

Двигатели с насос-форсунками:

1 Снимите топливный фильтр А, контрольный блок В, компрессор С, стартер D и кронштейны.

2 Установите двигатель на стенд для ремонта как изображено на рисунке.

Двигатели с ТНВД:

1 Снимите топливный фильтр А, топливный насос F, кронштейн E, стартер D и кронштейны.

2 Установите двигатель на стенд для ремонта как изображено на рисунке.

Компрессия

Измерение

Специальные инструменты

Номер Название Иллюстрация Доска инструментов

98 249 Компрессометр MV

99 310 Оправка D5

99 074 Ударная оправка D1

99 079 Съемник форсунок D1

99 308 Втулка для

форсунок D5

Описание

Компрессометр предназначен для определения исправности клапанов и износа цилиндров поршневой группы.

Метод определения неисправности основан на сравнение показаний компрессометра различных цилиндров двигателя. Пониженное сжатие в одном или нескольких цилиндров служат знаком ненормального износа и повреждения.

Используя

различные насадки, измеритель сжатия можно использовать для

нескольких типов двигателя.

Используя

различные насадки, измеритель сжатия можно использовать для

нескольких типов двигателя.

Порядок работы:

1 Выключите подачу топлива снимая предохранитель 20 системы отключения подачи топлива в центральном электрическом блоке.

2 Прочистите площадь вокруг форсунок. Отсоедините подводящие и отводные трубы топлива от всех форсунок.

ВНИМАНИЕ! Поставьте защитные колпачки на топливном насосе, на форсунки, чтобы защитить их от грязи.

3 Снимите крышку коромысел клапанов.

4 Снимите форсунки и медные гайки.

1 Манометр

2 Клапан обнуления

3 Гибкий металлический шланг

4 Измерительный стержень

5 Концевая втулочная муфта,

диаметр 21 мм

6 Распорная втулка, с

направляющим выступом

7 Распорная втулка с кольцом

8 Распорная втулка, длина 6 мм

9 Распорная втулка, длина 19 мм

10 Распорная втулка длина 25 мм

11 распорная втулка длина 38 мм

12 Колпачковая гайка

13 Нарезная втулочная гайка

14 Большая вилка

15 Малая вилка

Компрессометр 98249

5 Проверните коленчатый вал двигателя несколько раз, используя стартер, чтобы удалить нагар в цилиндрах.

6 Соедините измеритель сжатия через отверстие форсунки с одним из цилиндров. Медная шайба 16 должна использоваться между измерителем сжатия и нижней частью отверстия форсунки.

4 Измерительный стержень

5 Концевая втулочная муфта,

диаметр 21 мм

7 Распорная втулка с кольцом

10 Распорная втулка, длина 5мм

12 Колпачковая гайка (используйте

втулку с 99308 для затяжки)

16 Медная шайба

7 Проверните коленчатый вал двигателя, используя стартер и снимите показание с манометра давления. Запишите результат.

8 Обнулите манометр давления, используя кнопку 2 - обнуление.

9 Передвиньте измеритель сжатия к следующему цилиндру и продолжайте действия, указанные в пунктах 7 и 9.

10 Оцените показания и определите, какие дальнейшие действия необходимо предпринять на двигателе.

Измерительный стержень 4 имеет обратный клапан, который в случае протекания, следует прочищать следующим образом:

4 Измерительный стержень

17 Клапан

18 Седло клапана

19 Уплотнительное кольцо

1 Отвинтите седло клапана 18

2 Удалите весь нагар из клапана 17 и седла клапана 18. Не поцарапайте поверхности уплотнения. Используйте сжатый воздух для прочистки внутренней части измерительного стержня 4.

3 Соберите все части. Убедитесь, что уплотнительное кольцо 19, не повреждено. Полностью закрутите седло клапана 18, так, чтобы оно прилегало к измерительному стержню 4.

Головка цилиндра

Полная головка цилиндра

1

Головка цилиндра

1

Головка цилиндра

2 Центровая пробка

3 Заклепочная заглушка

4 Направляющая клапана

5 Штифт

6 Штифт

7 Прокладка головки цилиндра

8 Уплотнение стержня клапана

9 Впускной клапан

10 Пружина клапана

11 Шайба клапана

12 Выпускной клапан

13 Пружина клапана

14 Пружина клапана

15 Шайба клапана

16 Конусная втулка

17 Вилка клапана

18 Болт

19 Опорный кронштейн

20 Вал

21 Заклепочная пробка

22 Прижимной болт

23 Коромысло клапана

24 Коромысло клапана

25 Регулировочный винт

26 Гайка

27 Распорная втулка

28 Крышка коромысла клапана

29 Резьбовая вставка

30 Прокладка крышки коромысла клапана

31 Болт с буртиком

32 Крышка коромысел клапанов

33 Крышка коромысел клапанов

34 Прокладка крышки коромысел клапанов

35 Болт с буртиком

36 Табличка с данными

37 Табличка с данными по эмиссии

Общие моменты затяжек

Спецификации

Следующие моменты затяжек обычно применяются, если не указано особо:

Резьба М5 6.7 Нм

Резьба М6 10.2 Нм

Резьба М8 26 Нм

Резьба М10 50 Нм

Резьба М12 92 Нм

Резьба М14 149 Нм

Для специально установленных моментов затяжек применятся допуск +/-15%, если не указано особо.

Клапанный зазор

Специальные инструменты

Номер Название Иллюстрация Доска инструментов

|

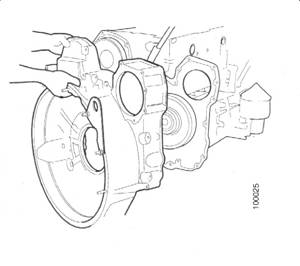

99 309 Инструмент для

поворота маховика

Описание

Проверьте клапанный зазор. Зазор для впускного клапана должен быть 0,45 мм, а зазор для выпускного клапана должен быть 0.70 мм.

Регулировка должна выполняться следующими способами:

Вариант 1:

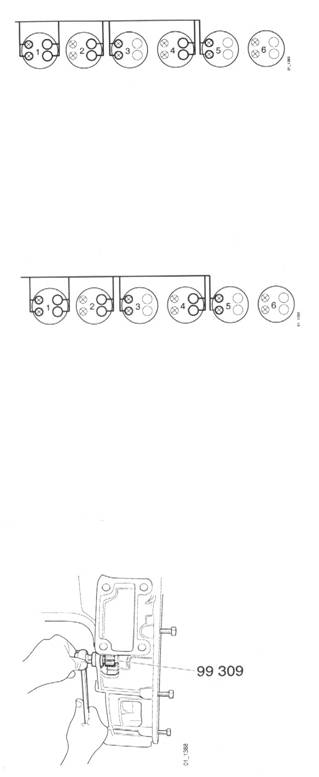

Установите цилиндр номер 1 точно в верхней мертвой точки (ВМТ) после сжатия. Отрегулируйте следующие клапаны:

цилиндр номер 1 Впуск и выпуск

цилиндр номер 2 Впуск

цилиндр

номер 3 Выпуск

цилиндр

номер 3 Выпуск

цилиндр номер 4 Впуск

цилиндр номер 5 Выпуск

О - впускные клапана

Ä - выпускные клапана

Поверните коленчатый вал точно на один оборот.

Следующие цилиндры могут быть отрегулированы:

цилиндр номер 2 Выпуск

цилиндр номер 3 Впуск

цилиндр номер 4 Выпуск

цилиндр номер 5 Впуск

цилиндр номер 6 Впуск и выпуск

O - впускные клапана

Ä - выпускные клапана

Вариант 2:

Отрегулируйте оба клапана в каждом цилиндре, когда цилиндр находится в верхней мертвой точке (ВМТ) после сжатия. Поверните, коленчатый вал на одну треть оборота за один раз, используя инструмент 99 309. Отрегулируйте клапаны в порядке работы цилиндров:

1-5-3-6-2-4

Снятие

Специальные инструменты

Номер Название Иллюстрация Доска инструментов

99

074 Ударная

оправка D1

99

074 Ударная

оправка D1

99 079 Съемник

форсунок D1

99 308 Втулка для

форсунок

99 310 Втулка

Описание

1 Снимите подводящие трубы, используя инструмент 99 310.

2 Отсоедините впускной коллектор и снимите топливную обратную трубку.

3 Снимите вентиляционную трубу системы охлаждения.

4 Снимите тепловой экран с выпускного коллектора и снимите выпускной коллектор.

Примечание: Все части клапанного механизма следует устанавливать в тех же самых местах. По этой причине промаркируйте все части, которые подлежат снятию.

5 Снимите верхнюю часть крышки коромысла клапана.

6 Снимите вал, коромысла клапанов, опорные кронштейны и штанги толкателей.

7 Снимите нижнюю часть крышки коромысла клапана.

8 Ослабьте гайку на форсунке, используя инструмент 99 308.

9 Вытащите форсунку, используя инструмент 99 074.

10 Открутите болты головки цилиндра и снимите головку цилиндра. Промаркируйте головки цилиндров, если одновременно их снимается несколько.

11 Убедитесь, что грязь не попала в двигатель.

Сборка

Спецификации

Моменты затяжек

Болты головки цилиндра

-Первый этап 60нм

-Второй этап 150 Нм

-Третий этап 250 Нм + 90 градусов

Гайка инжектора 70 Нм

Болт нижней части крышки коромысла клапана 12 Нм

Болт верхней части крышки коромысла клапана 22 Нм

Гайка регулировочного винта коромысла клапана 40 нм

Болт валика коромысла клапана 115 нм

Болты выпускного коллектора 59 нм

Болты подводящей трубы 20+/-5

Смазка

Смазка для болтов выхлопной трубы и соединений 561 205

Описание

1 Проверьте высоту гильзы цилиндра, как описано в разделе Измерение высоты гильзы цилиндра.

2 Установите новую прокладку головки цилиндра.

3 Болты головки цилиндра могут быть использованы максимум 3 раза. Поэтому проверьте, чтобы болты имели не более двух пробитых меток на поверхности головки. Если некоторые из болтов имеют три метки, их следует заменить новыми.

4

Смажьте резьбу на болтах головки цилиндров и на поверхности под

головкой.

4

Смажьте резьбу на болтах головки цилиндров и на поверхности под

головкой.

1. Затяните их в порядке, указанном на рисунке в четырех этапах следующим образом:

2. 1 Затяните все болты с усилием 60 Нм

3. 2 Затяните все болты с усилием 150 Нм

4. 3 Затяните все болты с усилием 250 Нм

5. 4 В конце затяните все болты на 90 градусов.

6. 5 Используя кернер, пометьте головку винта.

5 Установите нижнюю часть крышки клапана коромысла и затяните болты с усилием 12 Нм.

6 Установите штанги толкателей, опорные кронштейны и затяните болты с усилием 115 Нм.

7 Отрегулируйте зазор в клапанах.

8 Установите форсунку полностью с новыми уплотнениями и уплотнительными кольцами, смажьте фиксирующим составом 815 368.

ВНИМАНИЕ! Всегда заменяйте уплотнительные кольца форсунок, после того, как они были сняты.

9

Затяните форсунку с усилием 70 Нм. Используйте втулку 99308.

9

Затяните форсунку с усилием 70 Нм. Используйте втулку 99308.

10 Установите верхнюю часть крышки и затяните болты с усилием 22 Нм.

11 Установите выпускной коллектор и затяните болты с усилием 59 Нм. Установите тепловой экран.

12 Установите трубу системы охлаждения.

13 Установите впускной коллектор и топливную обратную трубку.

14 Установите подводные трубы и затяните винты с усилием 20+/-5 Нм, используя инструмент 99 310. Закрепите подводящие трубы зажимами.

Клапаны

Снятие

Специальные инструменты

Номер Название Иллюстрация Панель инструментов

99

322 Оправка

99

322 Оправка

|

Описание

1 Снимите клапана, конусные втулки, шайба пружины клапана. Вдавите пружину, используя инструмент 99322 в зажим с тем, чтобы снять конусные втулки.

2 Расположите клапаны на стеллаже так, чтобы их можно было снова установить в то же самое место в головке цилиндров.

Установка

Специальные инструменты

Номер

Название Иллюстрация Доска

инструментов

Номер

Название Иллюстрация Доска

инструментов

99 322 Оправка

Описание

1

Обильно смажьте все части моторным маслом перед сборкой.

1

Обильно смажьте все части моторным маслом перед сборкой.

2 Поместите клапан в свою направляющую.

3 Установите пружины и упорные шайбу.

4 Сожмите пружины в прессе используя инструмент 99 322 и установите конусную втулку. Убедитесь, что конусная втулка установлена в правильном положении

Проверка и обработка

Спецификации

Впускной клапан

Угол головки клапана 19.5º

Минимальный размер А для обработанного клапана 2.6 мм

Выпускной клапан

Угол головки клапана 44.5º

Минимальный размер А для обработанного клапана 1.8 мм

Проверьте

размер А для каждого клапана

Проверьте

размер А для каждого клапана

Обработайте клапаны на точильном станке

Минимальный размер А для

обработанного клапана

Уплотнение стержня клапана

Замена

Специальные инструменты

Номер Название Иллюстрация Панель инструментов

99

322 Оправка

99

322 Оправка

Описание

1 Снимите клапан.

2 Снимите уплотнение стержня клапана, используя плоскогубцы.

3 Установите клапан.

4 Осторожно вбейте новое уплотнение стержня клапана, используя инструмент 99 323 и молоток.

Седла клапанов

Замена

Специальные инструменты

Номер Название Иллюстрация Панель инструментов

99 384 Оправка

99385 Рукоятка

Описание

1 Снимите кольца седел клапанов. Используйте старый клапан, который был обработан так, что диаметр головки слегка меньше, чем внутренний диаметр гнезда.

2 Вставьте клапан на свое место и обварите его сваркой вокруг, чтобы закрепить его в своем месте. Охладите водой. Переверните головку цилиндра и постучите по стержню клапана так, чтобы клапан и кольцо седла выпали.

Клапан обваренный сваркой на месте

ВНИМАНИЕ! Имейте защитные очки. Всегда поворачивайте головку цилиндра нижней стороной вниз, когда выбиваете кольцо седла клапана. Иначе, возникает риск повреждения от отделяющейся стружки.

3 Впрессуйте новые кольца седел клапанов, используя поправку 99 385. Охладите оправку и седло клапана приблизительно до - 80С в сухом льду или жидком воздухе. Кольца должны устанавливаться очень быстро.

ВНИМАНИЕ! Будьте осторожны при использовании охлаждающей жидкости и охлажденных деталей. Существует опасность обморожения.

Могут устанавливаться кольца седел клапанов с припуском, если места колец седел клапана были повреждены. Если это так, то место должно быть обработано инструментом 587277.

Обработка

Спецификации

Головка цилиндра

Расстояние «В» между поверхностью цилиндра и головки клапана.

Впускной, минимальное значение 0.75 мм

Выпускной, минимальное значение 0.66 мм

Впускной, максимальное значение 1.8 мм

Выпускной, максимальное значение 1.8 мм

Седло впускного клапана

Угол гнезда 20.0-20.5

Ширина А контактной поверхности 1.9-2.6 мм

Наружный диаметр кольца гнезда клапана 46.054-46.065 мм

Место для кольца гнезда клапана, диаметр 46.000-46.016 мм

Место для кольца клапана, глубина 11.25-11.35 мм

Припуск кольца седла клапана:

Внешний диаметр 46.254-46.265 мм

Место для кольца седла клапана, диаметр 46.200-46.21 мм

Температура охлаждения при установке около -80ºС

кольца седла клапана

Седло выпускного клапана

Угол седла 45.0-45.5

Ширина А контактной поверхности 1.8-2.6 мм

Наружный диаметр кольца седла клапана 44.081-44.092 мм

Место для кольца седла клапана, диаметр 44.000-44.016 мм

Место для кольца седла клапана, глубина 11.25-11.35 мм

Припуск кольца седла клапана:

Внешний диаметр 44.281-44.292 мм

Место для кольца седла клапана, диаметр 44.200-44.216 мм

Температура охлаждения при установке около -80ºС

кольца седла клапана

Инструменты

Номер Название Иллюстрация Панель инструментов

|

587 277 Резец для нарезки

седла клапана

587 061 Резец для нарезки

седла клапана

Имеется два одинаковых выбора резцов для нарезки седел:

Кольцо гнезда клапана, величины обработки

|

|

Впускной клапан А=1.9-2.6 мм B=0.75-1.8 мм C=диаметр,39.8+/-0.5мм(Установочная величина для обрабатывающего инструмента) |

Выпускной клапан А=1.8-2.6 мм B=0.66-1.8 мм C=диаметр,37.8+/-0.5 мм(Установочная величина для обрабатывающего инструмента)

|

Описание

Это описание применяется к резцу для нарезки седел клапанов 587 277.

Размеры обработки и припуск колец седел клапанов, смотрите Спецификации.

1 Проверьте чтобы контактные поверхности и магнитная ножка были гладкими и чистыми. Прочистите втулки клапанов.

2 Выберите самую большую ось, которая легко входит в направляющую клапана.

Установите ось клапана и поверните винт подачи до его верхней позиции.

3 Выберите и установите резец.

4 Ослабьте быстросъемный зажим и поверните поворотную планку к верхней позиции, используя регулировочный винт.

5 Установите индикатор резца, используя клапан.

6 Установите резец. Величины диаметра 37.9 мм и 39.8 мм, смотрите в разделе Кольца гнезда клапана, значения при обработке.

7 Отсоедините магнит (положение 2). Вставьте ось направляющей во втулку клапана. Отрегулируйте поворотную пластину так, чтобы зазор между нарезкой и гнездом клапана был около 1 мм. Осторожно от центруйте инструмент.

8 Соедините магнит (положение 1).

9 Закрепите быстросъемный зажим. Проверьте, чтобы инструмент поворачивался легко. Если нет, повторите центровку.

10 Нарезайте седло клапана, поворачивая инструмент по часовой стрелке и одновременно поворачивая винт подачи. Никогда не закручивайте против часовой стрелки. Резец может сломаться. Смазывайте маслом для нарезки во время работы.

11Когда поверхность седла клапана обработана, ослабьте давление резца, закручивая его на 2-3 оборота без подачи. Продолжайте заворачивать и поворачивать винт подачи против часовой стрелки. Резец для седел клапанов теперь готов для другого седла клапана.

Кольца клапанов могут быть обработаны при использовании инструментов из набора 587 061.

Направляющая клапана

Замена

Специальные инструменты

Номер Название Иллюстрация Панель инструментов

99382

Оправка

99382

Оправка

99 383 Оправка

|

Описание

1 Выбейте направляющие клапана, используя оправку 99 383.

2 Вдавите новые направляющие, используя пробойник 99 382. Вдавливайте направляющую, насколько это позволит оправка, то есть когда она войдет в контакт с гнездом пружины в блоке цилиндров.

Втулки форсунок

Следующая информация применятся к двигателям с ТНВД насосом.

Замена

Специальные инструменты

Номер Название Иллюстрация Панель инструментов

99 394 Направляющая

99 381 Оправка

588 221 Метчик

Описание

При замене втулки форсунки, снимается головка цилиндра. Рисунки показывают головку цилиндра со снятыми клапанами с тем, чтобы легче можно было увидеть описываемые операции.

Могут устанавливаться кольца седел клапанов с припуском, если места колец седла клапана были повреждены. Это место потом должно быть обработано инструментом 587277.

ВНИМАНИЕ! Пометьте положение канавки во втулке на головке цилиндра как изображено на рисунке.

Новая

втулка должна находиться в том же самом положении, чтобы обеспечить

защиту от засорения и утечки масла обратных каналов.

Новая

втулка должна находиться в том же самом положении, чтобы обеспечить

защиту от засорения и утечки масла обратных каналов.

1 Нарежьте резьбу в верхней части втулки, используя метчик 588 221 и направляющую 99394.

2 Выбейте метчик и втулку снизу. Используйте 100 мм металлический стержень с 9 мм диаметром.

3

Обезжирьте и проверьте соприкасающиеся поверхности втулки и головки

цилиндра. Удалите все заусенцы и шероховатости, которые могут

поцарапать втулку.

3

Обезжирьте и проверьте соприкасающиеся поверхности втулки и головки

цилиндра. Удалите все заусенцы и шероховатости, которые могут

поцарапать втулку.

4 Обезжирите новую втулку форсунки и нанесите тонкую пленку уплотнительного средства 561200 на втулку и на соприкасающиеся поверхности в головке цилиндра.

5 Втолкните втулку, используя оправку 99381.

ВНИМАНИЕ! Убедитесь, что канавка во втулке находится в правильном положении, согласно метке.

Втулки насос-форсунок

Замена

Специальные инструменты

Номер

Название Иллюстрация Панель

инструментов

Номер

Название Иллюстрация Панель

инструментов

99 394 Направляющая

99 395 Оправка

99397 Удлинитель с

винтовой

рукояткой

588 221 Метчик

Описание

При замене втулки насос форсунки, снимается головка цилиндра. Клапан не нужно снимать. Рисунки показывают головку цилиндра со снятыми клапанами с тем, чтобы легче можно было увидеть описываемые операции.

1 Нарежьте резьбу в верхней части втулки, используя метчик 588 221 и направляющую 99394. Используйте удлинитель 99397.

2 Выбейте снизу метчик и втулку. Используйте 100 мм металлический стержень диаметром 9 мм.

3 Обезжирьте и проверьте соприкасающиеся поверхности втулки и головки цилиндра. Удалите все заусенцы и шероховатости, которые могут поцарапать втулку.

4 Обезжирьте новую втулку насос форсунки и нанесите тонкую пленку уплотнительного средства 561200 на втулку и на соприкасающиеся поверхности в головке цилиндра.

5 Установите втулку, используя оправку 99381 и направляющую 99394.

Блок цилиндров

Общие моменты затяжек

Спецификации

Следующие моменты затяжек применяются обычно, если не указано особо:

Резьба М5 6.7 Нм

Резьба М6 10.2 Нм

Резьба М8 26 Ни

Резьба М10 50 Нм

Резьба М12 92 Нм

Резьба М14 149 Нм

Для специально установленных моментов затяжек применятся допуск +/-15%, если не указано особо.

Гильза цилиндра

Снятие

Специальные инструменты

Номер Название Иллюстрация Панель инструментов

99 066 Съемник гильз

цилиндров D2

Описание

1 Промаркируйте гильзы цилиндров номерами от 1 до 6. Маркировка необходима для того, чтобы установить гильзы в тоже место и в тоже положение.

Примечание: Могут помечаться только те поверхности, которые изображены на рисунке. Другие поверхности являются уплотнительными поверхностями.

2 Вытащите гильзу цилиндра с помощью съемника 99066.

3 Удалите уплотнители из блока цилиндров.

Установка

Описание

1 Проверьте выступ гильзы цилиндра, как описано в разделе Измерение выступа гильзы цилиндра.

2 Проверьте чтобы внутренняя сторона блока цилиндров была чистой. Проверьте поверхности уплотнительных колец.

3 Осторожно проверьте гильзы цилиндров, как новые, так и старые, на трещины, которые возможно возникли во время транспортировки или небрежной погрузки.

Слегка постучите по гильзе металлическим предметом. Гильза должна давать чистый металлический звук, если она не повреждена. Если она повреждена, то звучит с некоторым треском.

4 Смажьте уплотнение, которое должно быть установлено на гильзу цилиндра, моторным маслом и установите его.

5 Смажьте поверхность нижней направляющей на гильзе цилиндра.

6 Поверните гильзу вперед проштампованным номером гильзы и осторожно бейте ее используя резиновый молоток.

Измерение выступа гильзы цилиндра

Спецификации

Выступ гильзы цилиндра над блоком цилиндров составляет 0.20-0.30мм.

Разница максимально разрешенного выступа на 0.02 мм

гильзе измеряется между двумя диаметрально

противоположными точками.

Специальные инструменты

Номер Название Иллюстрация Панель инструментов

87198

Линейка с прямыми углами для крепления цифрового

индикатора D2

87198

Линейка с прямыми углами для крепления цифрового

индикатора D2

98075 Цифровой

индикатор D2

Описание

1 Осторожно прочистите выступ гильзы блока цилиндров, поверхность вокруг цилиндра, выступ гильзы цилиндра и верхнюю поверхность гильзы цилиндра.

2 Рукой вставьте гильзу без уплотнительных колец.

3

Поместите инструмент номер 87198 и индикатор 98075 на гильзу

цилиндра и установите манометр на ноль около гильзы цилиндра (А).

Переместите щуп к блоку (В) и измерьте высоту гильз цилиндров (А-В)

как изображено на рисунке. Измерьте каждую гильзу цилиндра в двух

диаметрально противоположных точках в линии пересечения двигателя.

3

Поместите инструмент номер 87198 и индикатор 98075 на гильзу

цилиндра и установите манометр на ноль около гильзы цилиндра (А).

Переместите щуп к блоку (В) и измерьте высоту гильз цилиндров (А-В)

как изображено на рисунке. Измерьте каждую гильзу цилиндра в двух

диаметрально противоположных точках в линии пересечения двигателя.

4 Гильза цилиндра должна быть немного выше, чем поверхность блока цилиндров.

5 Разница между двумя измерениями на той же самой гильзе цилиндра может быть не более 0.02 мм;

Высота гильз цилиндров (D или А-В) над блоком цилиндров должна быть между 0.20-0.30 мм.

А Измерение поверхности на гильзе цилиндра

В Измерение поверхности на блоке цилиндров

С Измерительный щуп

D Высота гильзы цилиндра D=А-В

Уплотнение коленчатого вала, заднее

Замена

Специальные инструменты

Номер Название Иллюстрация Панель инструментов

99317 Нажимная

пластина

Описание

1 Снимите уплотнение коленчатого вала, используя отвертку. Будьте осторожны, чтобы не поцарапать поверхности на коленчатом валу и кожухе маховика.

Примечание! Уплотнение коленчатого вала следует устанавливать сухим и ни в коем случае не смазывать. Втулка внутри уплотнение не должна двигаться до того, прежде чем она не будет установлена в двигатель.

2 Установите новое уплотнение, используя инструмент 99 317.

Кожух маховика

1

Крышка маховика

1

Крышка маховика

2 Уплотнительное кольцо

3 Болт

4 Шайба

5 Болт с буртиком

6 Болт с буртиком

7 Болт с буртиком

8 Крышка

9 Прокладка

10 Болт с буртиком

11 Крышка

12 Подъемный кронштейн

13 Шпилька

14 Шпилька

15 Распорная втулка

16 Контргайка

17 Датчики скорости двигателя

18 Болт с буртиком

19 Зажимы

20 Зажимы

21 Винт

22 Пластина трансмиссии

23 Шпилька

24 Штифт

25 Болт с буртиком

26 Коленчатый вал

27 Шестерня коленчатого вала

28 Штифт

29 Маховик

30 Шестерёнчатое колесо

31 Болт

32 Шариковый подшипник

33 Стопорное кольцо

Снятие

|

Описание

1 Снимите стартер

2 Отсоедините насос усилителя рулевого управления

3 Снимите кожух маховика

Установка

Спецификации

Моменты затяжек

Болты для крышки клапана М10:50 Нм

M12:90 Нм

Уплотняющее средство

Уплотняющий состав для крышки маховика 816 064

Специальные инструменты

Номер Название Иллюстрация Панель инструментов

588189 Распылитель

сжатого воздуха

584117 Переходник

584118 Штуцер

Описание

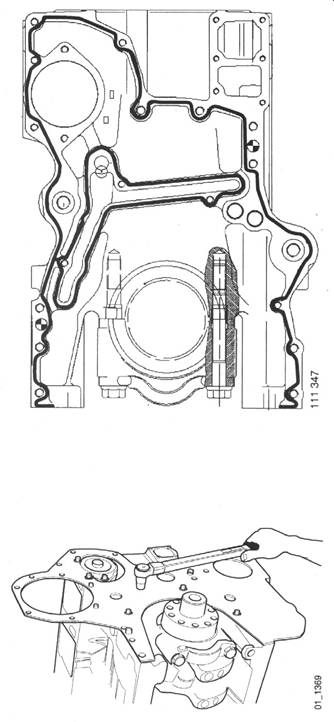

1 Снимите все старые уплотнительные средства на уплотнительных поверхностях картера распределительного механизма и пластины трансмиссии. Отчистите масло и смазку средством на спиртовой основе.

ВНИМАНИЕ! Уплотнительная

поверхность должна быть чистой от смазки.

ВНИМАНИЕ! Уплотнительная

поверхность должна быть чистой от смазки.

2 Нанесите уплотняющее средство на картер распределительного механизма специальным распылителем. Полоса распыления должна быть 0.8 и 1.2 мм. Следуйте примеру, указанному на картинке.

ВНИМАНИЕ! Убедитесь, что уплотняющее средство накладывается на посадочную поверхность как показано на рисунке, при чём отверстия для прохода смазки не замазываются, а герметик наносится вокруг них.

ВНИМАНИЕ! Монтаж должен проходить в течение 25 минут от начала наложения уплотнительного средства.

3

Установите кожух маховика на пластину трансмиссии

3

Установите кожух маховика на пластину трансмиссии

Примечание! Болты имеют разные размеры и длины. Убедитесь, что они ставятся в соответствующее место.

4 Затяните М винты 12 с усилием 50 Нм.

5 Установите стартер.

Подшипники распределительного вала.

Замена

Специальные инструменты

Номер Название Иллюстрация Панель инструментов

99373 Инструмент для

замены подшипника

распределительного вала D5

99003 Гидравлический

цилиндр Н1

99004 Гидравлический

насос с сжатым

воздухом Н1

Описание

1 Снимите распределительный вал согласно разделу Распределительный вал, снятие.

2 Снимите крышку распределительного вала в передней части двигателя.

Примечание! Чтобы избежать повреждения контактных поверхностей при вдавливании новых подшипников, края и поверхности гнезд подшипников, должны быть вытерты.

3 Протрите поверхности гнезд подшипников вокруг старых подшипников.

Примечание Выступ

в стыке подшипника должен быть направлен к двигателю.

Примечание Выступ

в стыке подшипника должен быть направлен к двигателю.

Инструмент 99373

4 Поставьте новые подшипники в промежуток между гнездами подшипников распределительного вала.

5 Поставьте фланцевые гайки на резьбовой стержень, включая инструмент 99373, как на рисунке.

1 Стержень резьбовой с шестью фланцевыми гайками.

2 Прессовая оправка

3 Фланец

6 Вставьте конец резьбового стержня с фланцевой гайкой номер 1 с заднего края двигателя мимо самого заднего гнезда подшипника. Вставляйте стержень мимо гнезд подшипников, пока фланцевая гайка номер 1 не будет выступать из передней части двигателя.

7 Вкрутите фланец включенный в инструмент 99373 на гидравлический цилиндр 99003 с двумя болтами М6х12. Вдавите цилиндр 99003, если он не в нейтральном положении.

8 Прикрутите фланец 99373 вместе с гидравлическим цилиндром 99003 к задней части двигателя, используя два болта М1025.

9 Накрутите фланцевую гайку из инструмента 99373 на резьбовой стержень.

10 Оденьте новый подшипник на стержень в передней

части

двигателя.

части

двигателя.

11 Поместите нажимную оправку на резьбовой стержень, а подшипник на оправку.

Примечание: Выемка на стыке подшипника должна быть направлена в сторону фланца на нажимной оправке. Закрепите подшипник на оправке, вставляя подпружиненный шарик в маслопровод. Подшипник будет правильно расположен на пробойнике, если шарик и промаркированное отверстие расположены напротив масляного отверстия подшипника.

Подшипник правильно расположен на пробойнике, когда шарик и промаркированное отверстие расположены напротив масляного отверстия подшипника.

12 Вытрите контактную поверхность подшипника начисто.

Примечание: Метка на пробойнике должна быть направлена кверху и вертикально, чтобы масляные отверстия в подшипнике были противоположны к маслопроводам.

13 Держите нажимную оправку с новым подшипником напротив старого. Закрепите резьбовой стержень между нажимным пробойником и гидравлическим цилиндром 99003, затягивая фланцевую гайку 8 на стержне.

Закрепите резьбовой стержень, затягивая фланцевую гайку 8

Примечание! Новый подшипник устанавливается в правильное положение перед тем, как старый подшипник снят полностью. Новый подшипник устанавливается в правильное положение, когда расстояние от переднего края блока цилиндров и переднего края нажимного пробойника имеет допустимое значение согласно таблице. До –12 мм означает, что пробойник следует вытащить на 12 мм из блока цилиндров.

Таблица правильного расположения подшипников распределительного вала

Номера подшипников Расстояние (мм)

1 -12 до -14

2 150 до 152

3 314 до 316

4 478 до 480

5 642 до 644

6 806 до 808

7 970 до 972

Контрольная проверка подшипника номер 1

14 Вдавливайте новый подшипник в то же время как выдавливаете старый подшипник гидравлическим цилиндром 99003 и гидравлическим насосом 99004. Проверьте, чтобы подшипник был правильно расположен при измерении.

15 Осторожно выбейте, используя пластмассовый молоток, чтобы снять старый подшипник.

16 Снимите оправку, ослабляя фланцевую гайку 8 и вдвигая резьбовой стержень во внутрь.

Примечание: Гнезда подшипников 2,4 и 6 имеют два маслопровода. Другие имеют только нижний.

17 Проверьте чтобы масляное отверстие подшипника было напротив маслопроводов блока цилиндров.

18 Повторите операцию для других подшипников.

Вдавливание и выдавливание подшипника

номер 2.

Проверка измерения подшипника номер 2.

19 Протрите уплотнительные поверхности, используйте новую прокладку и установите крышку распределительного вала.

20 Установите снова распределительный вал согласно разделу Распределительный вал, установка. Потом проверьте установку распределительного вала.

Уплотнение передней части коленчатого вала

Покомпонентное изображение

Применяется исключительно к определенным серийным номерам двигателей.

Scania SODERTALIE 571194

Scania ZWOLLE 5719107

Scania ANGERS 5718891

Вентиляция картера двигателя и уплотнение передней части коленчатого вала

|

1 Гайка

2 Вентилятор

3 Шпилька

4 Болт с буртиком

5 Шкив

6 Уплотнение вала

7 Болт с буртиком

8 Картер

9 Штифт

10 Прокладка

11 Пластина крышки

12 Заклепка

13 Шейка вала

14 Болт с буртиком

15 Крышка

16 Диафрагма

17 Шланг

18 Зажим шланга

19 Уплотнительное кольцо

20 Сборочная труба

21 Болт с буртиком

22 Прокладка

23 Вибрационный демпфер

24 Болт с буртиком

Замена

Описание применяется исключительно к определенным серийным номерам двигателей.

Scania SODERTALIE 571194

Scania ZWOLLE 5719107

Scania ANGERS 5718891

Спецификации

Моменты затяжек

Болты для закрепления трубы картера двигателя 12 Нм

к крышке коромысла клапана

Болты для демпфера вибраций 135 Нм +/20%

Специальные инструменты

Номер

Название Иллюстрация Панель

инструментов

Номер

Название Иллюстрация Панель

инструментов

99374 Прессовый инструмент D5

для уплотнения

коленчатого вала

Описание

1 Снимите радиатор как описано в группе 02, Система охлаждения

2 Снимите кольцо вентилятора и вентилятор.

Храните вентилятор в вертикальном положении.

Примечание: герметичность коленчатого вала достигается за счет уплотнения шкива, поэтому следует осторожно обращаться со шкивом.

Уплотнительная поверхность для уплотнения коленчатого вала

3 Снимите ремень вентилятора и шкив.

4 Снимите уплотнитель, используя отвертку.

Будьте осторожны, чтобы не повредить уплотнительные поверхности в картере.

5 Протрите гнездо кольца уплотнения.

|

Примечание: Уплотнение коленчатого вала следует устанавливать сухим и не в коем случае не смазывать. Втулка внутри уплотнителя не должна сниматься, прежде чем уплотнитель коленчатого вала, не будет установлен в двигатель.

6 Помесите уплотнение в инструмент 99374 и вдавите его на место, затягивая болты крест на крест. Уплотнение помещено правильно, когда инструмент касается дна.

7 Снимите инструмент. Болты могут быть вкручены в резьбовые отверстия и как рукоятки, чтобы облегчить снятие.

8 Протрите поверхность уплотнения шкива и установите его сразу.

9 Установите ремень вентилятора.

10 Установите вентилятор и кольцо вентилятора.

11 Установите снова вентилятор как описано в группе 02, Система охлаждения.

Закрытая вентиляция картера двигателя

Диагностика неполадок

Увеличенный прорыв газов в двигатель

Увеличенный прорыв газов относится к потоку газов через картер двигателя наружу через вентиляцию картера двигателя.

Закрытая вентиляция картера двигателя чувствительна к изменениям в прорывах газов в двигатель. Если прорыв газов увеличивается, поток газов через вентиляцию картера двигателя тоже увеличивается. Газы картера могут содержать капельки масла из картера. Когда количество масла увеличивается, маслоотделитель не может полностью выполнять задачу по отделению масла. Поэтому масло выходит с воздухом наружу в систему наддувного воздуха.

Причиной повышенного прорыва газов является утечка в кольцах поршня, направляющих клапанов. Утечка газов из системы наддувного воздуха в нижней части картера двигателя также вызывает повышенный прорыв газов, а поэтому и повышенный выход масла из системы вентиляции картера.

Слишком много масла в поддоне картера

Если в двигатель было налито слишком много масла, излишек масла будет расплескаться в картере двигателя и испаряться. Это означает, что газы картера двигателя содержат большое количество испаряющегося масла, и что вентиляция двигателя не может в достаточной степени отделять масло. В результате это дает большой выход масла из системы вентиляции картера.

Утечка воздуха в картер

В хорошо функционирующей закрытой системе вентиляции картера должно быть определенное количество отрицательного давления в картере. Если воздух входит в картер снаружи, поток газа из картера через систему вентиляции картера увеличивается. Увеличенный прорыв газов и приводит к повышенному расходу масла.

Утечка газов в картере может быть вызвана:

Неплотным закреплением крышки масло заливной горловины.

Неправильным расположением резинового уплотнения на рукоятке масляного щупа.

|

Чтобы закрепить уплотнение относительно щупа, надо выполнить следующее:

1 Потяните резиновый уплотнитель, указанный на рисунке стрелкой, в направлении к рукоятке щупа.

2 Вдавливайте щуп в двигатель пока он не остановится около пластмассовой трубы.

3 Протолкните резиновое уплотнение вперед чтобы оно уплотняло пластмассовую трубу.

Поврежденный турбокомпрессор

Если турбокомпрессор был поврежден, масло может течь в систему наддувного воздуха.

Чтобы проверить турбокомпрессор, смотрите Руководство по ремонту 010302, раздел Турбокомпрессор.

Замена диафрагмы

Описание

Описание

1 Снимите ремень

2 Снимите натяжной ролик на картере привода вентилятора.

3 Снимите крышку вентиляции картера

4 Снимите диафрагму и пружину.

5 Установите новую диафрагму. Установите пружину.

6 Установите крышку.

7 Установите натяжной ролик.

8 Установите ремень.

Масляный штуцер для охлаждения поршня

Замена

Спецификации

Моменты затяжек

Винт корпуса 23 Нм

Сборка коленчатого вала

Покомпонентное изображение

Сборка коленчатого вала

1 Поршень

2 Компрессионное кольцо

3 Компрессионное кольцо

4 Маслосъемное кольцо

5 Поршневой палец

6 Стопорное кольцо

7 Шатун

8 Втулка подшипника

9 Вкладыш подшипника

10 Крышка корпуса подшипника

11 Болт с буртиком

12 Коленчатый вал

13 Уплотнительное кольцо

14 Гильза цилиндра

15 Уплотнительное кольцо

Общие моменты затяжек

Спецификации

Следующие моменты затяжек применяются обычно, если не указано особо:

Резьба М5 6.7 Нм

Резьба М6 10.2 Нм

Резьба М8 26 Нм

Резьба М10 50 Нм

Резьба М12 92 Нм

Резьба М14 149 Нм

Для специально установленных моментов затяжек применятся допуск +/-15%, если не указано особо.

Поршень

Замена

Описание

1 Снимите головку цилиндра и масляный поддон.

2 Снимите штуцер подачи масла под головку поршня в блоке цилиндров.

ВНИМАНИЕ! Штуцер охлаждения поршня не должен быть поврежден. Струя масла должна ударять в поршень в определённом месте. Если этого не происходит, то поршень становится слишком горячим, чем может вызвать поломку двигателя. Поврежденные штуцеры нельзя выпрямлять. Они должны быть заменены.

3 Снимите крышку корпуса подшипника и вкладыши подшипника. Выполните защиту маслопроводов в коленчатом вале, используя, например, ленту, намотанную липкой стороной вверх.

4 Перед снятием пометьте поршень и шатун. Детали должны быть установлены снова в то же самое место, тем же самым способом. Вытяните вверх поршень и шатун.

Примечание: Всегда проверяйте шатуны в цилиндрах, которые заедали, наполнялись водой или где ломался клапан. Согнутые шатуны не должны выпрямляться.

Установка

Спецификации

Поршни должны устанавливаться так, чтобы стрелка на поршне указывала вперед в направлении двигателя. Относится только к алюминиевым поршням. Стальные поршни симметричны.

Моменты затяжек

Болты для поддона картера 30 Нм

Болты шатунов 20 Нм +90 градусов

Специальные инструменты

Номер Название Иллюстрация Панель инструментов

98212

Зажим поршневых

98212

Зажим поршневых

колец D3

Описание

1 Смажьте поршень, поршневые кольца, гильзу цилиндра и зажим поршневых колец, используя моторным маслом.

2 Снимите крышку с опорной шейки вала шатуна и смажьте шейку.

3 Поверните поршневые кольца так, чтобы зазоры между кольцами были ровно распределены вокруг поршня.

4 Вставьте верхний вкладыш подшипника большой головки шатуна в шатун и смажьте поверхность подшипника.

5 Установите шатуны и поршни. Стрелка на поршне должна указывать вперед в направлении двигателя. Относится только к алюминиевым поршням. Стальные поршни симметричны. Сожмите зажим поршня 98212 и вставьте поршень в цилиндр.

6 Поместите вкладыши подшипника большой головки шатуна в крышку и смажьте поверхность подшипника. Установите крышки. Смажьте болты, вставьте и затяните с усилием 20 Нм +90.

7 Вставьте штуцер охлаждения поршня и затяните с усилием 23 Нм.

ВНИМАНИЕ! Штуцер для охлаждения поршня не должен быть поврежден. Струя масла должна ударять в поршень в соответствующем месте. Если этого не происходит, подшипник становится слишком горячим, чем может вызвать поломку двигателя. Поврежденные жиклеры нельзя выпрямлять. Они должны заменяться.

8 Установите масляный поддон и затяните болты с усилием 30 Нм.

9 Установите головку цилиндра. Затяните болты головки цилиндра, как указано в главе «Головка цилиндра», установка.

Замена

Спецификации

Поршневые кольца

Количество компрессионных поршневых колец 2

Зазор:

первое кольцо 0.35-0.60 мм

второе кольцо 0.45-0.65 мм

Зазор в пазах максимальный, второе кольцо 0.25 мм

Кольца, промаркированные «ТОР», следует поворачивать маркировкой наверх.

Количество маслосъемных колец 1

Зазор 0.4-0.65 мм

Зазор в пазу максимальный 0.25 мм

Специальные инструменты

Номер Название Иллюстрация Панель инструментов

87362

Оправка

87362

Оправка

D3

Другие инструменты

Номер Название Иллюстрация Панель инструментов

587309 Расширитель

поршневых D3

колец

Описание

1 Вставьте шатун в тиски с мягкими щеками. Снимите пружинные стопорные кольца поршневого пальца.

2 Вытолкните поршневой палец, используя оправку

87 362.

3 Снимите поршневые кольца, используя инструмент 587309. Будьте осторожны, чтобы не поцарапать поршневыми кольцами корпус поршня.

4 При чистке графитовых поршней в моющей машине, графит может смыться. Это не имеет значения, если они использовались в течение небольшого количества времени. Однако, новые поршни следует мыть с осторожностью, например использовать Уайт спирит или ему подобное.

5 Осторожно прочистите поршень и канавки для колец, чтобы не поцарапать боковые поверхности канавок. Прочистите масляные отверстия в поршне, используя подходящее сверло.

6 Проверьте чтобы зазор на кольцах не превышал допущенного размера. Поставьте поршневые кольца в гильзу цилиндра и измерьте зазор, используя щуп манометра. Информацию по допустимому зазору смотрите в Спецификациях.

7 Установите поршневые кольца используя инструмент 587309. Маслосъемное кольцо имеет расширитель. Поршни, промаркированные ТОР, следует поворачивать маркировкой наверх.

8 Смажьте все втулки, отверстия для болтов и поршневые пальцы перед сборкой.

9 Установите корпус на головку поршня и одно из стопорных колец поршневого пальца.

10 Установите поршень на шатун так, чтобы выемка жиклера охлаждения указывала в том же направлении, что и короткая часть в большой головке шатуна. Это применяется только к алюминиевым поршням. Стальные поршни симметричны.

11 Вставьте поршневой палец, используя инструмент 87362 и установите другое пружинное стопорное кольцо поршневого пальца.

Шатун

Проверка

Технические требования

Шатун и крышка маркируются цифрами от 1 до 6.

Другие инструменты

Номер Название Иллюстрация Панель инструментов

587110

Проверка

587110

Проверка

Описание

Описание

Проверьте шатуны, используя инструмент 587110.

Проверьте, чтобы втулка не была повреждена, и продолжайте следующим образом:

1 Вставьте крышку корпуса подшипника согласно маркировке и затяните болты с полным моментом затяжки.

2 Установите шатун в инструмент, используя расширитель, и поместите поршневой палец в его втулку.

3 Затем поместите индикатор на поршневой палец.

Проверьте, не скручен ли шатун при помощи шипов по горизонтали испытательного стенда.

Проверьте шатун на предмет изгиба с помощью шипов по вертикали испытательного штатива.

Проверьте прямоту шатуна шипами на вертикали индикатора.

Расстояние между шипами на измерительном штативе должно быть 75 мм. Расстояние между шипом измерительного штатива и измеряемой поверхностью не должно быть больше 0.1 мм. При проверки, используйте щуп измерителя.

Также проверьте, не согнут ли шатун в форме буквы S. Сделайте это при измерении расстояния между внешней стороной втулки шатуна и плоской поверхности на инструменте. Поверните шатун и измерьте соответствующие размеры. Разница должна быть не более 0.6 мм.

Проверка согнут ли шатун в форме

буквы S.

Маховик

Снятие

Специальные инструменты

Номер Название Иллюстрация Панель инструментов

87368

Съемник

D3

87368

Съемник

D3

Описание

1 Снимите два датчика скорости с крышки маховика.

2 Открутите болты маховика.

3 Снимите маховик с коленчатого вала, используя

съемник винтов 87368.

Установка

Спецификации

Маховик

Максимальная обработка нажимной поверхности Смотрите группу 4

для пластины «Сцепление»

Момент затяжки

Винты маховика 130 Нм +90градусов

Специальные инструменты

Номер Название Иллюстрация Панель инструментов

99324 Направляющие

штифты

Описание

1 Установите две направляющие 99324 в крышку маховика

2 Установите маховик на коленчатый вал

ВНИМАНИЕ! Всегда используйте новые болты

3 Затяните болты крест на крест до 130 нм и потом еще на 90 градусов

4 Установите датчики скорости двигателя

Опорный подшипник

Замена

Специальные инструменты

Номер Название Иллюстрация Панель инструментов

|

99250 Оправка

Описание

Описание

1 Снимите пружинные стопорные кольца с обеих сторон опорного подшипника.

2 Используя оправку 99250, осторожно выбейте опорный подшипник из маховика.

3 Установите новое пружинное стопорное кольцо. Установите новый опорный подшипник, используя оправку 99 250.

4 Установите внешнее стопорное кольцо.

Зубчатое колесо

Замена

Спецификации

Пред установкой должна быть нагрета до 100-150ºС.

Описание

Замените зубчатое колесо маховика, если зубья сносились так сильно, что привод мотора стартера не зацепляется с ними.

1 Вырежьте как можно глубже канавку в зубчатом колесе и расколите его, используя холодное зубило снимите зубчатое колесо с маховика.

ВНИМАНИЕ! Используйте защитные очки. Имеется риск повреждения от отскакивающей стружки.

2 Прочистите контактные поверхности на маховике, используя металлическую щетку.

3 Ровно нагрейте новую коронную шестерню до 100-150ºС.

4 Разместите нагретое зубчатое колесо на маховике так, чтобы заострение на зубе было повернуто по направлению к стартеру. Убедитесь, что зубчатое колесо правильно установлено на маховике. Если необходимо, сбейте зубчатое колесо, используя пластмассовый молоток.

5 Зубчатое колесо нельзя быстро охлаждать. Можно охлаждать на открытом воздухе.

Коленчатый вал

Снятие

Описание

|

1 Снимите шкив коленчатого вала согласно разделу Шкив коленчатого вала, снятие.

2 Снимите привод вентилятора согласно разделу Привод вентилятора, снятие.

3 Снимите масляный поддон, масленый насос с масло-заборником.

4 Снимите поршни и шатуны согласно разделу Снятие поршней и шатунов.

5. Снимите крышки коренных подшипников с вкладышами коленчатого вала.

Примечание! Крышки коренных подшипников промаркированы и должны устанавливаться в то же место.

6 Поднимите вверх коленчатый вал.

Установка

Спецификации

Момент затяжки

Болты крышёк коренных подшипников

коленчатого вала 50 Нм +90градусов

Описание

1 Смажьте коренные подшипники и поместите их в блок.

2 Поставьте коленчатый вал

3 Поставьте вкладыши в крышки коленчатого вала и закрепите их

Примечание! Коренные крышки с вкладышами промаркированы и должны устанавливаться в то же самое место.

4 Затяните болты крышек с усилием 50 Нм +90 градусов.

5 Установите поршни и шатуны согласно разделу Снятие поршней и шатунов, установка.

6 Установите поддон картера, масляный насос с маслоприёмником.

7 Установите привод вентилятора согласно разделу Привод вентилятора, установка.

8 Установите шкив коленчатого вала согласно разделу Шкив коленчатого вала, установка.

Распределительный механизм

Устройство

Устройство

Блок шестерён

1 Распределительный вал

2 Штифт

3 Распорная втулка

4 Заклепочная пробка

5 Болт с буртиком

6 Болт корпуса

7 Штанга толкателя

8 Подшипник распределительного вала

9 Шестерня распределительного вала

10 Болт с буртиком

11 Направляющий фланец

12 Болт

13 Шестерня коленчатого вала

14 Шестерня

15 Шестерня

16 Шариковый подшипник

17 Вал

18 Пружинное стопорное кольцо

19 Распорная втулка

20 Болт

21 Шестерня ТНВД

22 Шестерня гидравлического насоса усилителя

рулевого управления

23 Шестерня масляного насоса

24 Шестерня компрессора

25 Вал

Общие моменты затяжек

Спецификации

Следующие моменты затяжек применяются обычно, если не указано особо:

Резьба М5 6.7 Нм

Резьба М6 10.2 Нм

Резьба М8 26 Нм

Резьба М10 50 Нм

Резьба М12 92 Нм

Резьба М14 149 Нм

Для специально установленных моментов затяжек применятся допуск +/-15%, если не указано особо.

Промежуточная шестерня

Снятие

Специальные инструменты

Номер Название Иллюстрация Панель инструментов

99074

оправка ударного

99074

оправка ударного

действия D1

99309 Инструмент для

поворота

маховика D5

Другие инструменты

Номер Название Иллюстрация Панель инструментов

587526 Съемник

Описание

Распределительный механизм имеет две промежуточные шестерни. Одна для распределительного вала и привода насоса гидроусилителя рулевого управления, другая для привода компрессора. Обе эти шестерни снимаются одним и тем же способом.

1 Поверните коленчатый вал так, чтобы первый цилиндр был в верхней мертвой точке (ВМТ) на такте сжатия. Используйте инструмент 99309 и храповик на кольцевом зубчатом колесе маховика.

2 Снимите маховик согласно разделу Маховик, снятие.

3 Снимите крышку маховика согласно разделу Крышка Маховика, снятие.

4 Используйте резьбовую часть, как показано на рисунке.

5 Имеется выемка на вале, в которой распложена шестерня. Прикрепите съемник 587266, оправку толчкового действия 99074 и резьбовую часть.

6 Снимите шестерню и вал.

ВНИМАНИЕ! После того как промежуточная шестерня была снята, распределительный и коленчатый валы нельзя вращать. Если один из них вращается, то поршни и клапаны могут удариться друг о друга и повредиться.

Установка

Спецификации

Моменты затяжек

Болты для промежуточных шестерен 50 Нм +60 градусов

Описание

Описание

1 Поверните коленчатый вал так, чтобы первый цилиндр был в верхней мертвой точке (ВМТ) на такте сжатия. Поверните шестерни распределительного вала и коленчатого вала шестерни так, чтобы метки указывали в направлении к центру промежуточной шестерни.

2 Установите промежуточную шестерню против шестерни распределительного вала так, чтобы метки указывали в направлении друг к другу.

3 Установите вторую промежуточную шестерню.

4 Затяните болты на промежуточной шестерне с усилием 50 Нм +60градусов.

5Установите крышку маховика согласно разделу Крышка Маховика, установка.

6 установите маховик согласно разделу Маховик, установка.

Подшипник промежуточной шестерни для компрессора

Замена

Другие инструменты

Номер Название Иллюстрация Панель инструментов

|

87348 Оправка АМ1

87592 Оправка

Описание

1 Снимите пружинное стопорное кольцо.

2

Выдавите подшипниковый узел из шестерни.

2

Выдавите подшипниковый узел из шестерни.

3 Выдавите шейку вал из подшипника.

4 Вдавите вал в новый подшипник, используя инструмент 87348. Не давите на наружную обойму подшипника.

5 Вдавите подшипниковый узел в промежуточную шестерню. Используйте инструмент 87 592.

6 Установите пружинное стопорное кольцо.

Подшипник в промежуточной шестерне для распределительного вала

Замена

Другие инструменты

Номер Название Иллюстрация Панель инструментов

|

87348 Оправка АМ1

87592 Оправка

Описание

|

1 Выдавите валик из подшипника.

2 Выдавите с вал подшипника и снимите пружинное стопорное кольцо.

3 Поместите снятую внутреннюю беговую дорожку в подшипник и выдавите подшипник используя оправку 87348.

4 Насадите новый подшипник на шейку вала, используя оправку 87348.

ВАЖНО! Не давите на наружную беговую дорожку в кольце подшипника.

5 Вдавите подшипник шейкой вала в промежуточную шестерню. Используйте инструмент 87 592.

6 Установите пружинное стопорное кольцо.

7 Насадите распорное кольцо на шейку вала. Убедитесь, чтобы шейка вала была на прессовой плите.

Шестерня распределительного вала

Снятие

Специальные инструменты

Номер Название Иллюстрация Панель инструментов

|

99309 Инструмент

поворота

маховика

|

Описание

1 Поверните коленчатый вал так, чтобы первый цилиндр был в верхней мертвой точке (ВМТ) на такте сжатия. Используйте инструмент 99309.

2 Снимите маховик согласно разделу Маховик, снятие.

3 Снимите крышку маховика согласно разделу Крышка Маховика, снятие.

4 Снимите промежуточную шестерню.

ВАЖНО! После того как промежуточная шестерня была снята, распределительный и коленчатый валы нельзя вращать. Если один из них вращается, то поршни и клапана могут удариться друг о друга и повредиться.

5 Снимите шестерню распределительного вала.

Установка

Спецификации

Моменты затяжек

Болты для шестерни распределительного вала 63 Нм

Описание

1 Установите шестерню распределительного вала и затяните болты с усилием 63 Нм.

2 Установите промежуточную шестерню согласно разделу Промежуточная шестерня, установка 1-2.

3 Установите крышку маховика согласно разделу Крышка Маховика, установка.

4 установите маховик согласно разделу Маховик, установка.

Шестерня коленчатого вала

Снятие

Специальные инструменты

Номер Название Иллюстрация Панель инструментов

99309

Инструмент

99309

Инструмент

поворота

маховика

Описание

1

Поверните коленчатый вал так, чтобы первый цилиндр был в верхней

мертвой точке (ВМТ) на такте сжатия. Используйте инструмент 99309 и

кольцевое зубчатое колесо маховика.

1

Поверните коленчатый вал так, чтобы первый цилиндр был в верхней

мертвой точке (ВМТ) на такте сжатия. Используйте инструмент 99309 и

кольцевое зубчатое колесо маховика.

2 Снимите маховик согласно разделу Маховик, снятие.

3 Снимите крышку маховика согласно разделу Крышка Маховика, снятие.

4 Снимите промежуточную шестерню.

ВАЖНО! После того как промежуточная шестерня была снята, распределительный и коленчатый валы нельзя вращать. Если один из них вращается, то поршни и клапана могут удариться друг о друга и повредиться.

5 Снимите шестерню коленчатого вала.

Установка

Описание

1 Установите шестерню коленчатого вала.

2 Установите промежуточную шестерню согласно разделу Промежуточная шестерня, установите 1-2.

3Установите крышку маховика согласно разделу Крышка Маховика, установка.

4 установите маховик согласно разделу Маховик, установка.

Распределительный вал

Снятие

Снятие

Описание

1 Снимите маховик согласно разделу Маховик, снятие

2 Снимите крышку маховика согласно разделу Крышка Маховика, снятие

3 Снимите коромысла клапанов, штанги толкателей и вилки клапанов.

4 Снимите шестерню распределительного вала.

5 Снимите промежуточную шестерню маховика согласно разделу Промежуточная Шестерня, снятие и винты направляющего фланца

6 Снимите пластину распределительного механизма.

7 Снимите крышки распределительного вала.

8 Снимите толкатели

ВАЖНО! Пометьте толкатели, так как они должны устанавливаться в те же самые места.

9 Потяните распределительный вал назад. Будьте осторожны, чтобы не повредить кулачки и подшипники.

Установка

Спецификации

Моменты затяжек

Фланцевые болты и болты корпуса для толкателей 32 Нм

Болты для шестерни распределительного вала 63 Нм

Болты для пластины трансмиссии 63 Нм

Уплотняющее средство

Уплотняющий состав для кожуха маховика 816 064

Специальные инструменты

Номер Название Иллюстрация Панель инструментов

588189 Распылитель

сжатого

воздуха

584117 Переходник

584118 Штуцер

Описание

Описание

1 Установите распределительный вал. Будьте осторожны, чтобы не повредить кулачки и подшипники.

2 Смажьте, используя моторное масло и установите толкатели клапанов в те же самые места, где они были до снятия. Затяните винты с усилием 32 Нм.

3 Установите крышки распределительного вала.

4 Установите направляющие болты с буртиком.

5

Снимите все старые уплотнительные средства с блока цилиндров, с

картера и пластины распределительного механизма. Удалите все масло

и смазку с уплотнительных поверхностей, используя средство на

спиртовой основе.

5

Снимите все старые уплотнительные средства с блока цилиндров, с

картера и пластины распределительного механизма. Удалите все масло

и смазку с уплотнительных поверхностей, используя средство на

спиртовой основе.

ВНИМАНИЕ! Чистите тщательно, уплотнительная поверхность должна быть свободной от смазки.

6 Нанесите уплотняющее средство на блок цилиндров механизма специальным распылителем. Полоса распыления должна быть 0.8 и 1.2 мм. Следуйте примеру, указанному на картинке.

ВНИМАНИЕ! Уплотнительное вещество накладывается внутри отверстий для винтов, но без уплотнительного вещества идущего в картер двигателя. Вещество может забить проходы и штуцеры. Это особенно важно соблюдать около масляных каналов. Движение масла к воздушному компрессору и топливному насосу может заблокироваться.

ВНИМАНИЕ! Монтаж должен продолжаться не более 25 минут от начала наложения уплотнительного средства.

7 Установите пластину распределительного механизма на блок двигателя. Затяните болты с усилием 63 Нм.

8 Установите промежуточную шестерню.

9 Убедитесь чтобы маркировка на шестерне распределительного вала указывала в направлении к центру промежуточной шестерни.

10 Установите шестерню распределительного механизма и затяните винты с усилием 63 Нм.

11 Установите крышку маховика согласно разделу Крышка Маховика, снятие.

12 Установите маховик согласно разделу Маховик, установка.

Проверка установки распределительного вала

Описание

1 Проверните коленчатый вал так что бы поршень 1 цилиндра установился в положение верхней мертвой точки после такта сжатия.

2 Установите индикаторы цифрового измерителя напротив упорных шайб гнезд клапанов.

3 Отрегулируйте коромысла клапанов так, чтобы не было зазора и отрегулируйте еще 0.1 мм (так чтобы клапана открывались на 0.1 мм).

4 Обнулите оба цифровых индикатора.

5 Проверните коленчатый вал на один оборот в направлении вращения пока поршень 1 цилиндра не встанет в ВМТ.

6 Снимите показания с обоих цифровых индикаторов и сравните показания со значениями данными ниже:

Высота подъема впускного клапана: 0.37-1.47

Высота подъема выпускного клапана: 0.16-1.16

Привод вентилятора

Снятие

Описание применяется исключительно к устаревшим версиям приводов вентиляторов.

Применяется исключительно к серийным номерам двигателей.

Scania SODERTALIE 5719193

Scania ZWOLLE 5719106

Scania ANGERS 5718890

Новая версия описана в разделе Уплотнение передней части коленчатого вала.

Описание

1 Снимите вентилятор и ремень.

2 Снимите масляный поддон.

3 Выкрутите болт шкива.

4 Снимите крышку подшипника вентилятора и шкив.

Установка

Спецификации

Моменты затяжек

Болт шкива 290 Нм

Болт поддона картера 30 Нм

Описание

1 Установите крышку подшипника вентилятора.

2 Закрутите болт шкива. Затяните болты с усилием 290 Нм.

3 Установите поддон картера. Затяните болты с усилием 30 Нм.

4 Установите ремень вентилятора и вентилятор.

Подшипник, привод вентилятора

Специальные инструменты

Номер Название Иллюстрация Панель инструментов

87752 Пробойник

98334 Опорная трубка

98433 Пробойник

98662 Прессовый

пробойник D1

98647 Опорный

пробойник G2

Другие инструменты

Номер

Название Иллюстрация Панель

инструментов

Номер

Название Иллюстрация Панель

инструментов

587318 Съемник

587321 Съемник

Описание

Снятие

1 Выкрутите болт шкива и снимите шкив используя съемник 587321и оправку 98647

2 Снимите пружинное стопорное кольцо

3 Выдавите вал из картера привода вентилятора

используя пробойник 98 622

4 Снимите внутреннюю обойму подшипника с вала съемниками 587319 и пробойник 98647.

5 Поместите внутреннюю обойму подшипника на подшипник в картере вентилятора. Выдавите подшипник из картера вентилятора. Используйте пробойник 87752 и опорный пробойник 98 334.

Установка

Установка

1 Вдавите новый подшипник в картер привода вентилятора. Используйте новый пробойник 98433 и опорную трубку 98334.

2 Вставьте пружинное стопорное кольцо.

3 Впрессуйте вал

4 Оденьте шкив на вал привода вентилятора.

Смазочная система

Общие моменты затяжек

Технические требования

Следующие моменты затяжек применяются обычно, если ничего другого специально не указано:

Резьба М5 6.7НМ

Резьба М6 10.2НМ

Резьба М8 26НМ

Резьба М10 50НМ

Резьба М12 92НМ

Резьба М14 149НМ

Для специально установленных моментов затяжек применятся допуск +/-15%, если ничего другого не указано

Давление масла:

На холостом ходу 1.6 бар

С двигателем при температуре работы при 1,000 об. Мин. 2.5 бар

С двигателем при температуре работы при 2,000 об. Мин. 4.5-6.0 бар

Масляный фильтр

Технические требования

Используйте оригинальные фильтры фирмы Scania.

Другие инструменты

Номер Название Иллюстрация Панель инструментов

587025

Съёмник для

587025

Съёмник для

фильтра

Описание

Турбо нагнетатель вращается с высокой скоростью, иногда более 100000 оборотов в минуту.

Масло смазывает и охлаждает турбокомпрессор. Чрезвычайно важно, чтобы смазочная система работала хорошо. Имеется отдельный фильтр для турбокомпрессора; масло очищается фильтром двигателя. Поэтому масляный фильтр должен заменяться и центробежный очиститель прочищаться согласно инструкциям.

Используйте клещи 587025 при снятии масляного

фильтра.

Если центробежный маслоочиститель не прочищается, масляный фильтр быстро засорится и сопротивление потока в фильтре увеличится. В этом случае клапан в фильтре открывается, и позволяет маслу проходить без фильтрации. Турбокомпрессор получает не фильтрованное масло, что приводит к повышенному износу подшипников.

Клапан установлен на фильтре фирмы Scania. Нужно использовать только эти фильтры.

Масляный теплообменник

Замена уплотнителей

Спецификации

Моменты затяжек

Болты для вкладыша масляного теплообменник 26 Нм

Масляный теплообменник

1 Масляный теплообменник

2 Уплотнительное кольцо

3 Уплотнительное кольцо

4 Болт с буртиком

5 Крышка масляного охладителя

6 Пробка

7 Крышка

8 Прокладка

9 Болт

10 Поршень

11 Пружина

12 Пробка

13 Шайба уплотнительного кольца

14 Шайба уплотнительного кольца

15 Болт с буртиком

Описание

1

Снимите боковую крышку и масляный теплообменник.

1

Снимите боковую крышку и масляный теплообменник.

2 Снимите 4 болта, удерживающие масляный теплообменник в боковой крышке.

3 Снимите масляный теплообменник.

4 Замените уплотнительные кольца 4.

5 Установите вкладыш масляного фильтра. Вкрутите его на место в боковой крышке. Затяните с усилием 26 Нм.

6 Прикрутите боковую крышку на место.

Центробежный очиститель масла

Прочистка

Спецификации

Допустимая толщина отложения на стенке крышке 20 мм

Моменты затяжки

Стопорная гайка для крышки картера масляного очистителя 15 Нм

Гайка для крышки ротора Закручивается рукой

Вал ротора 34 Нм

Закрепляющий состав

Закрепляющий состав 561200

Центробежный очиститель масла

1 Головка фильтра

2 Перепускной клапан

3 Переходная муфта

4 Прямая переходная муфта

5 Уплотнительное кольцо

6 Прокладка

7 Болт с буртиком

8 Масляный фильтр

9 Картер

10 Пробка

11 Поршень

12 Пружина

13 Пробка

14 Прокладка

15 ВАЛ

16 Шайба

17 Ротор

18 Штуцер

19 Фильтр

20 Крышка ротора

21 Гайка

22 Уплотнительное кольцо

23 Крышка

24 Уплотнительное кольцо

25 Болт

26 Шайба

27 Уплотнительное кольцо

28 Пружинная стопорная гайка

29 Прокладка

30 Болт с буртиком

31 Датчик давления масла

32 Шайба уплотнения

Описание

При

нормальной работе масляного очистителя, должно быть определенное

количество отложений грязи в камере ротора. Если этого нет, значит,

ротор не вращается. Причина этого должна быть немедленно установлена

и устранена.

При

нормальной работе масляного очистителя, должно быть определенное

количество отложений грязи в камере ротора. Если этого нет, значит,

ротор не вращается. Причина этого должна быть немедленно установлена

и устранена.

Если осадок грязи превышает 20 мм, при прочистки фильтра с рекомендованной периодичностью, камеру

ротора следует прочищать чаще.

1 Раскрутите гайку укрепляющую внешнюю крышку и снимите гайку.

2 Вытащите, поднимая вверх ротор. Вытрите внешнюю сторону. Ослабьте гайку ротора и раскрутите ее на три поворота, чтобы защитить подшипник.

ВНИМАНИЕ! Ротор не должен закрепляться в тисках. Никогда не ударяйте по камере ротора. Это может привести к дисбалансу.

3 Если трудно ослабить гайку ротора, переверните ротор вверх дном и закрепите гайку ротора в тисках. Поворачивайте ротор против часовой стрелки на три оборота рукой или, если это не получается, то вставьте отвертку между выпускными отверстиями.

4

Держите камеру ротора и мягко выбивайте гайку ротора рукой или

пластмассовым молотком, пока камера ротора не отсоединится от

ротора. Никогда не ударяйте непосредственно по ротору, так как его

подшипники могут повредиться.

4

Держите камеру ротора и мягко выбивайте гайку ротора рукой или

пластмассовым молотком, пока камера ротора не отсоединится от

ротора. Никогда не ударяйте непосредственно по ротору, так как его

подшипники могут повредиться.

5 Снимите гайку ротора и камеру с ротора.

6 Снимите фильтр с ротора. Если фильтр застрял, осторожно приподнимите край днища между ротором и фильтром, используя нож.

7 Соскребите отложения грязи со внутренний стороны камеры используя нож.

8 Промойте детали.

9 Проверьте два жиклёра на роторе. Убедитесь, чтобы они не были засорены и повреждены. Замените поврежденные жиклёры.

10 Проверьте чтобы подшипники не были повреждены.

11 Поставьте уплотнительное кольцо в свое положение в камере. Замените уплотнительное кольцо, если оно немного повреждено.

12 Соберите все части и сильно затяните гайку ротора рукой.

13

Проверьте чтобы валик не был разболтан. Если он разболтан, то его

необходимо закрепить с помощью инструмента 561200. Сначала тщательно

прочистите, используя подходящий растворитель. Затяните вал ротора,

используя торцовый ключ 98421. Момент затяжки составляет 34 Нм.

13

Проверьте чтобы валик не был разболтан. Если он разболтан, то его

необходимо закрепить с помощью инструмента 561200. Сначала тщательно

прочистите, используя подходящий растворитель. Затяните вал ротора,

используя торцовый ключ 98421. Момент затяжки составляет 34 Нм.

14 Установите снова ротор и поворачивайте его рукой чтобы убедиться, что он поворачивается легко.

15 Проверьте уплотнительное кольцо на крышке картера маслоочистителя. Затяните контргайку с усилием 15 Нм.

Масляный насос

Замена

Спецификации

Момент затяжки

Болты для крышки топливного насоса 26 Нм

Масляный насос

1 масляный насос

2 болт с буртиком

3 шайба уплотнения

4 болт с буртиком

5 всасывающая труба

6 фильтр

7 кольцо

8 болт с буртиком

9 трубка

10 уплотнительное кольцо

Описание

В случае утечки и неисправности масляного насоса, его следует заменить, а не ремонтировать.

Турбокомпрессор

Турбокомпрессор

1 Трубка смазочного масла

2 Втулка

3 Гайка переходной муфты

4 Прямая переходная муфта

5 Уплотнительное кольцо

6 Прямая переходная муфта

7 Шайба уплотнения

8 Обратная трубка смазочного масла

9 Прокладка