Almera Tino V10 (2003 year). Manual - part 208

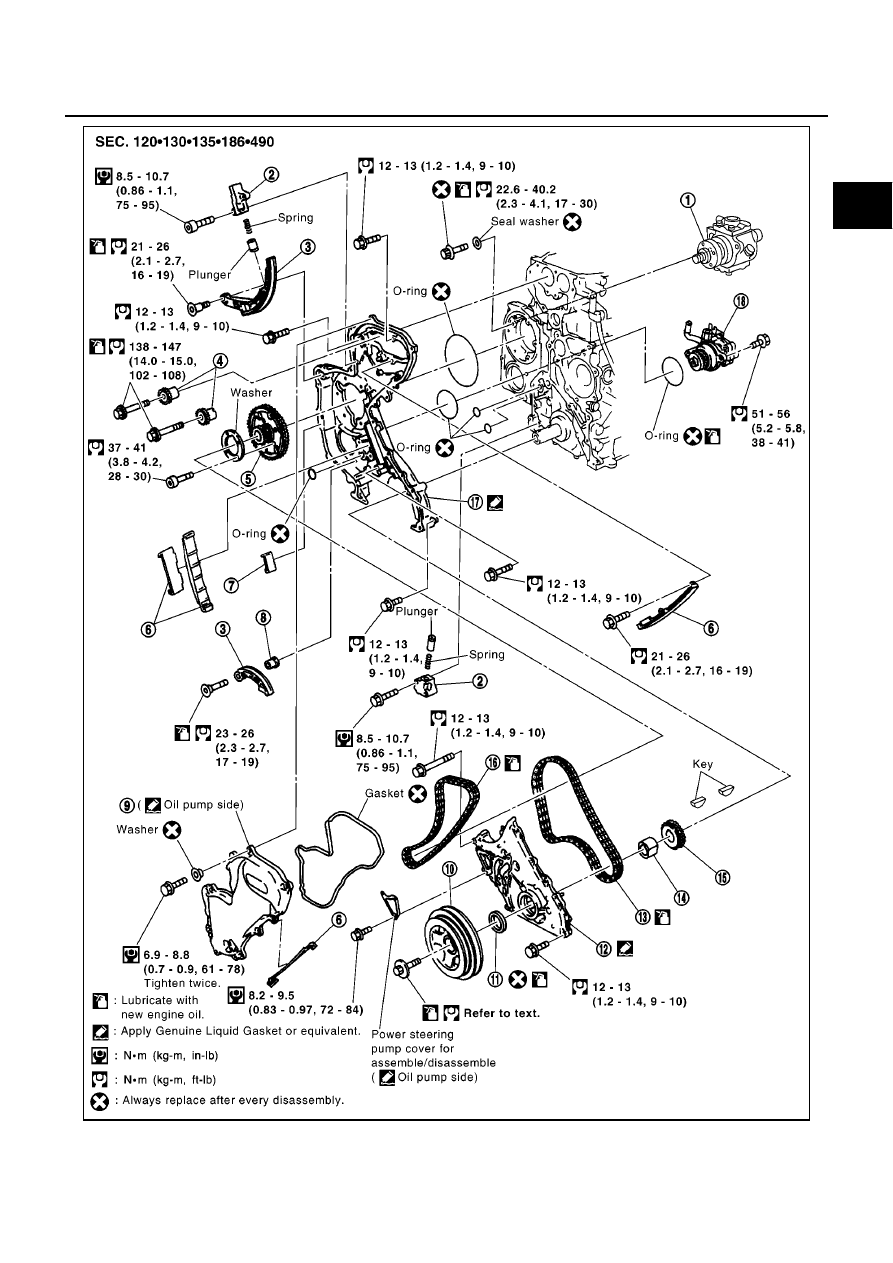

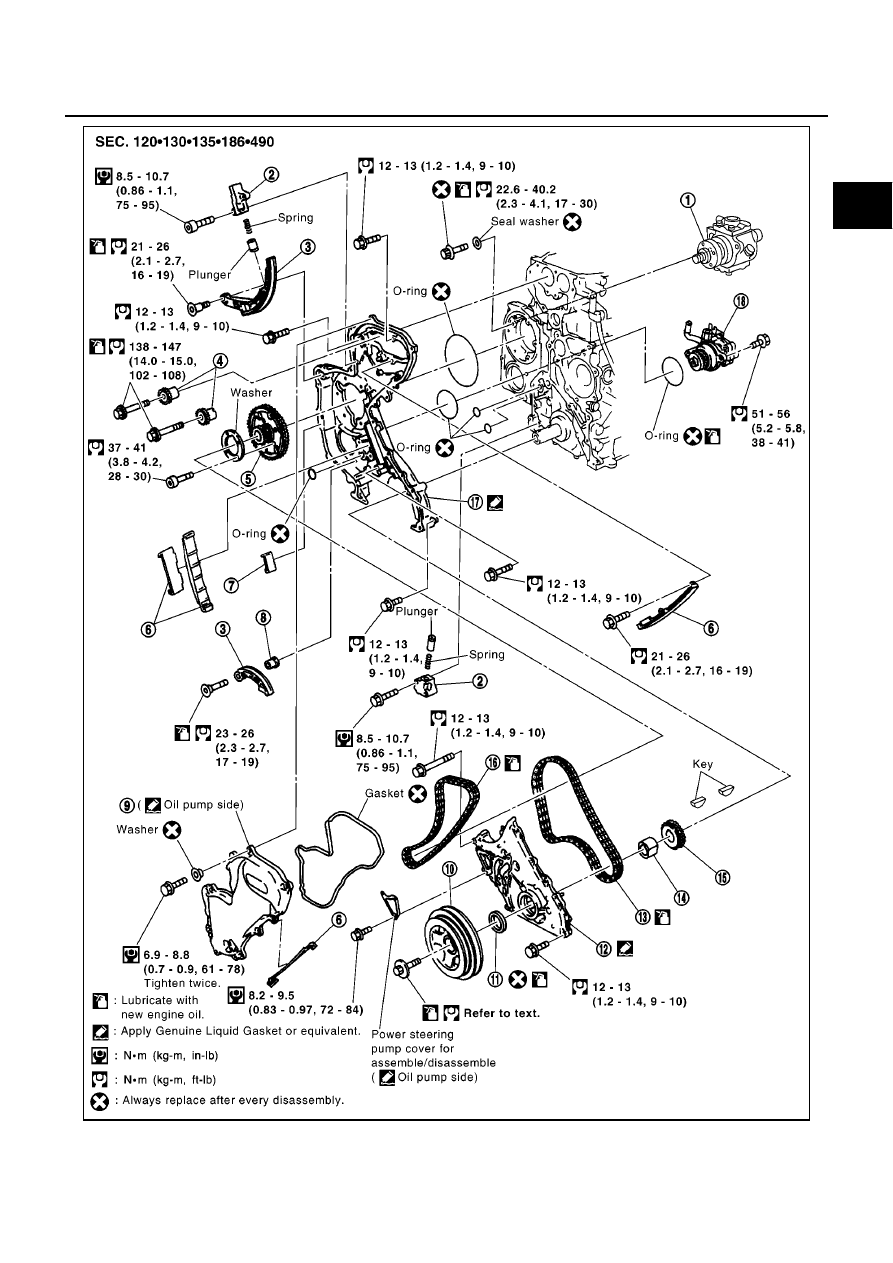

PRIMARY TIMING CHAIN

EM-177

[YD]

C

D

E

F

G

H

I

J

K

L

M

A

EM

MBIA0027E

1.

Fuel pump

2.

Chain tensioner

3.

Slack guide

4.

Camshaft sprocket

5.

Fuel pump sprocket

6.

Tension guide

|

|

|

PRIMARY TIMING CHAIN EM-177 [YD] C D E F G H I J K L M A EM MBIA0027E 1. Fuel pump 2. Chain tensioner 3. Slack guide 4. Camshaft sprocket 5. Fuel pump sprocket 6. Tension guide |