Mitsubishi Eclipse / Eclipse Spyder (2000-2002). Service and repair manual - part 363

STARTING SYSTEM

TSB Revision

ENGINE ELECTRICAL

16-29

DISASSEMBLY SERVICE POINTS

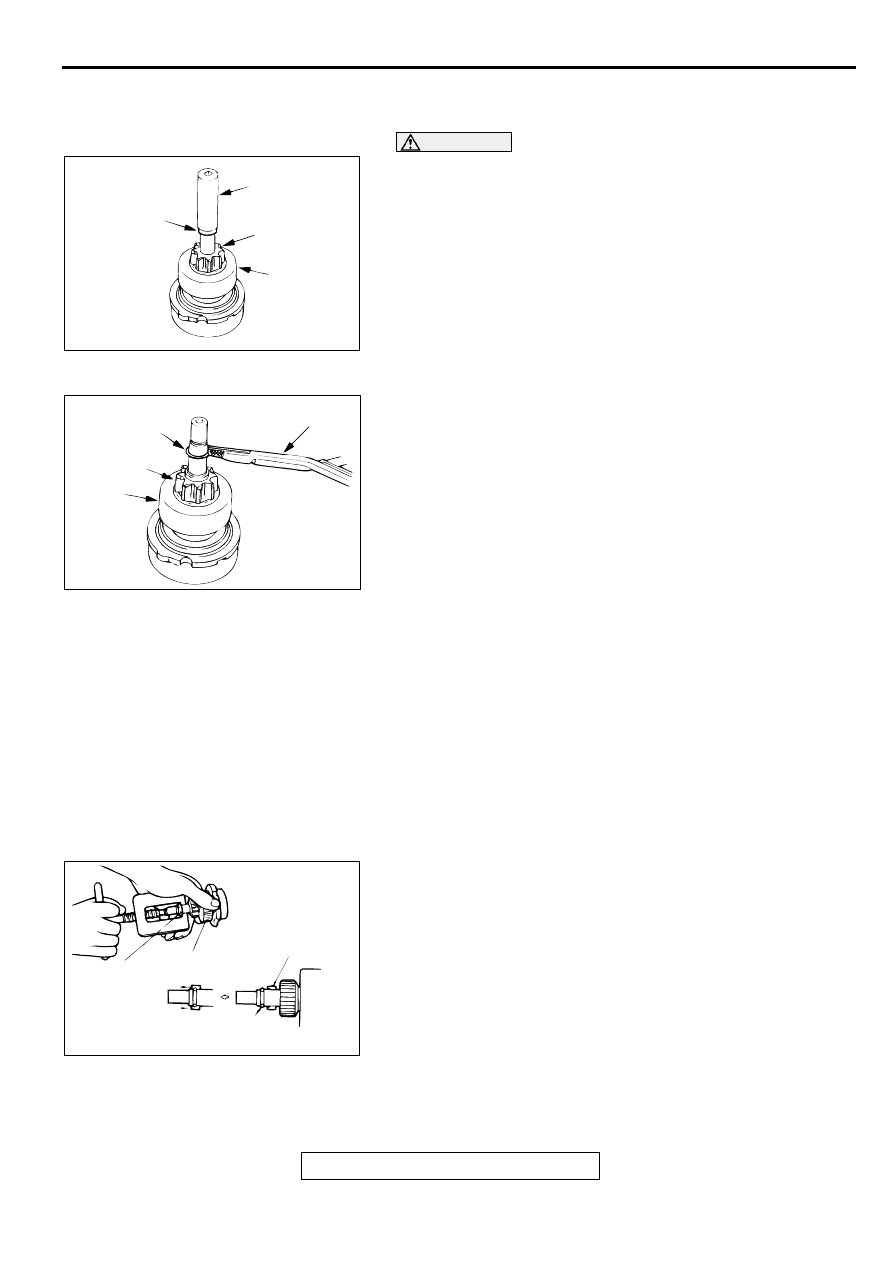

<<A>> ARMATURE AND BALL REMOVAL

CAUTION

When removing the armature, take care not to lose the ball

(which is used as a bearing) in the armature end.

<<B>> SNAP RING AND STOP RING REMOVAL

1. Press a long socket wrench of appropriate size to the stop

ring. Then tap the socket wrench to remove the stop ring to

the pinion gear side.

2. After removing the snap ring (by using snap-ring pliers),

remove the stop ring and the overrunning clutch.

STARTER MOTOR PART CLEANING

1. Do not immerse parts in cleaning solvent. Immersing the

yoke and field coil assembly and/or armature will damage

insulation. Wipe these parts with a shop towel only.

2. Do not immerse the drive unit in cleaning solvent.

Overrunning clutch is pre-lubricated at the factory and

solvent will wash lubrication from the clutch.

3. The drive unit may be cleaned with a brush moistened with

cleaning solvent and wiped dry with a shop towel.

ASSEMBLY SERVICE POINT

>>A<< STOP RING AND SNAP RING INSTALLATION

1. Using a suitable pulling tool, pull the overrunning clutch stop

ring over the snap ring.

AKX00370

SOCKET

STOP RING

PINION GEAR

OVERRUN-

NING

CLUTCH

AB

AKX00371

SNAP RING

PINION

GEAR

OVERRUN-

NING

CLUTCH

SNAP-RING

PLIERS

AB

AKX00372

STOP RING

OVERRUNNING

CLUTCH

SNAP RING

STOP

RING

AB