Jeep XJ. Manual - part 286

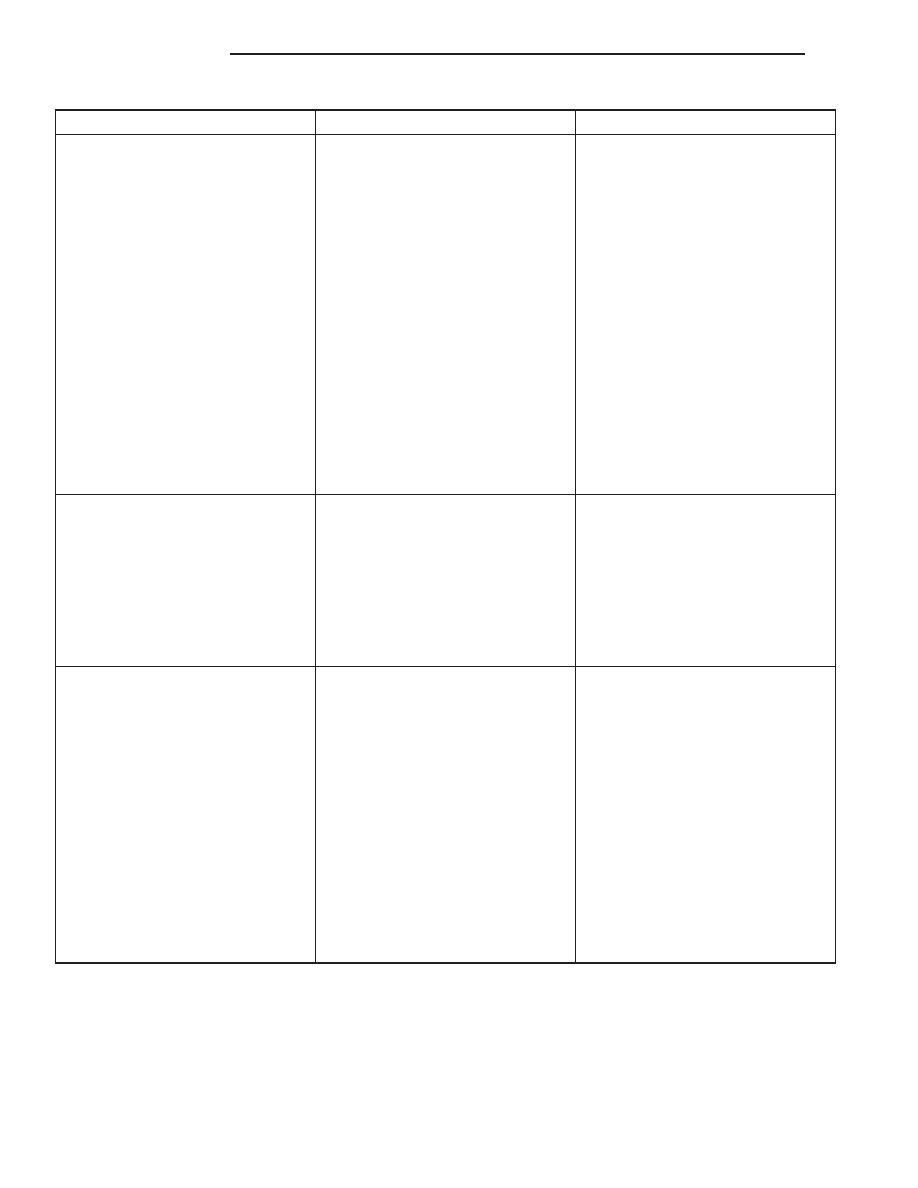

CONDITION

POSSIBLE CAUSES

CORRECTION

LOW OIL PRESSURE

1. Low oil level

1. Check oil level and fill if

necessary

2. Faulty oil pressure sending unit

2. Install new sending unit

3. Clogged oil filter

3. Install new oil filter

4. Worn oil pump

4. Replace worn gears or oil pump

assy

5. Thin or diluted oil

5. Change oil to correct viscosity.

Refer to this group for correct

procedure/engine oil specifications

6. Excessive bearing clearance

6. Measure bearings for correct

clearance

7. Oil pump relief valve stuck

7. Remove valve to inspect, clean

and reinstall

8. Oil pump suction tube loose,

broken, bent or clogged

8. Inspect suction tube and clean or

replace if necessary

9. Oil pump cover warped or

cracked

9. Install new oil pump

OIL LEAKS

1. Misaligned or deteriorated

gaskets

1. Replace gasket

2. Loose fastener, broken or porous

metal part

2. Tighten, repair or replace the part

3. Front or rear crankshaft oil seal

leaking

3. Replace seal

4. Leaking oil gallery plug or cup

plug

4. Remove and reseal threaded

plug. Replace cup style plug

EXCESSIVE OIL CONSUMPTION

OR SPARK PLUGS OIL FOULED

1. PCV System malfunction

1. Refer to group 25, Emission

Control System for correct operation

2. Defective valve stem seal(s)

2. Repair or replace seal(s)

3. Worn or broken piston rings

3. Hone cylinder bores. Install new

rings

4. Scuffed pistons/cylinder walls

4. Hone cylinder bores and replace

pistons as required

5. Carbon in oil control ring groove

5. Remove rings and de-carbon

piston

6. Worn valve guides

6. Inspect/replace valve guides as

necessary

7. Piston rings fitted too tightly in

grooves

7. Remove rings and check ring end

gap and side clearance. Replace if

necessary

9 - 12

2.5L ENGINE

XJ

DIAGNOSIS AND TESTING (Continued)