Jeep XJ. Manual - part 133

(6) Check for continuity between the rear window

defogger relay control circuit cavities of the right

instrument cluster wire harness connector (connector

B) and the defogger relay receptacle (the cavity for

ISO relay terminal 85) in the junction block. There

should be continuity. If OK, replace the faulty instru-

ment cluster. If not OK, repair the open circuit as

required.

SERVICE PROCEDURES

REAR GLASS HEATING GRID REPAIR

Repair of the rear glass heating grid lines, bus

bars, terminals or pigtail wires can be accomplished

using a Mopar Rear Window Defogger Repair Kit

(Part Number 4267922) or equivalent.

WARNING: MATERIALS

CONTAINED

IN

THE

REPAIR KIT MAY CAUSE SKIN OR EYE IRRITATION.

THE KIT CONTAINS EPOXY RESIN AND AMINE

TYPE HARDENER, WHICH ARE HARMFUL IF SWAL-

LOWED. AVOID CONTACT WITH THE SKIN AND

EYES. FOR SKIN CONTACT, WASH THE AFFECTED

AREAS WITH SOAP AND WATER. FOR CONTACT

WITH THE EYES, FLUSH WITH PLENTY OF WATER.

DO NOT TAKE INTERNALLY. IF TAKEN INTER-

NALLY, INDUCE VOMITING AND CALL A PHYSICIAN

IMMEDIATELY. USE WITH ADEQUATE VENTILA-

TION. DO NOT USE NEAR FIRE OR FLAME. CON-

TAINS FLAMMABLE SOLVENTS. KEEP OUT OF THE

REACH OF CHILDREN.

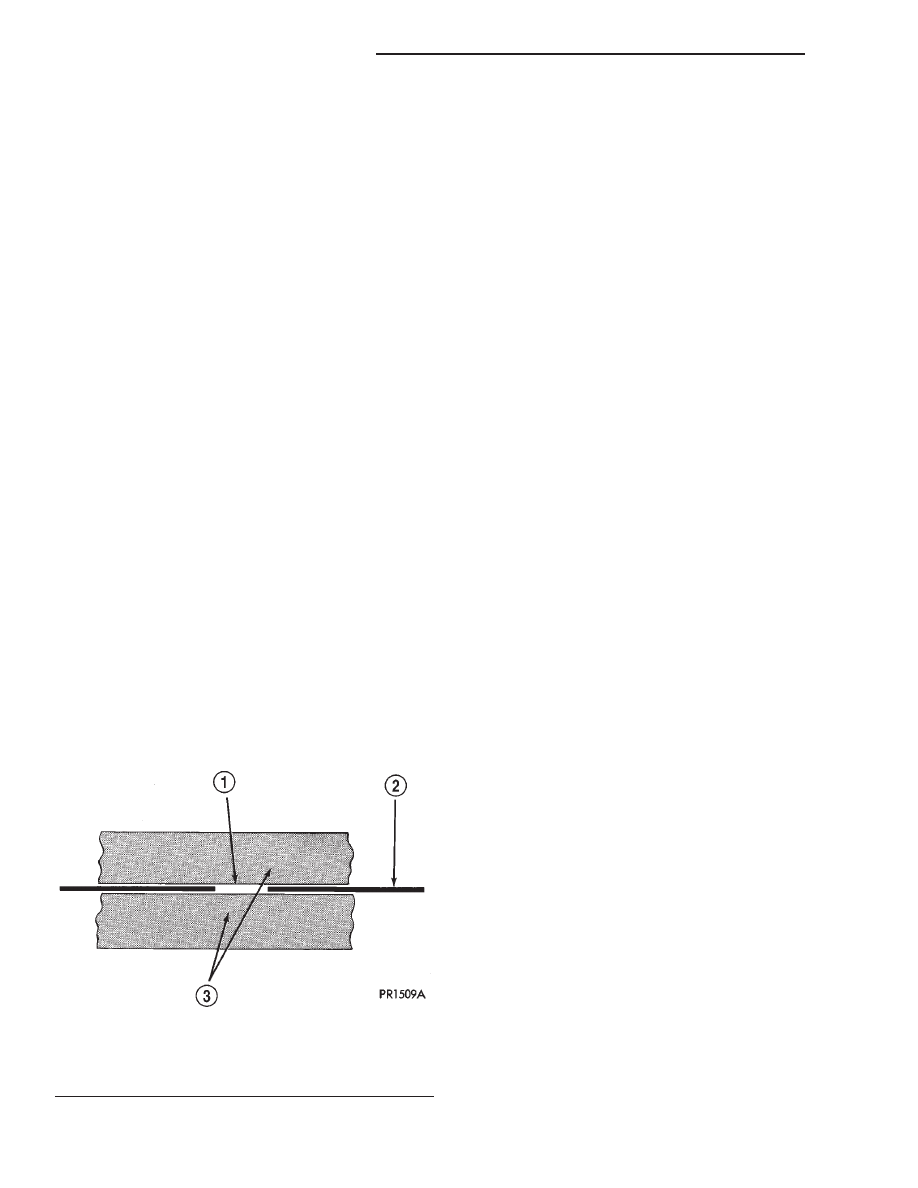

(1) Mask the repair area so that the conductive

epoxy can be applied neatly. Extend the epoxy appli-

cation onto the grid line or the bus bar on each side

of the break (Fig. 4).

(2) Follow the instructions in the repair kit for

preparing the damaged area.

(3) Remove the package separator clamp and mix

the two conductive epoxy components thoroughly

within the packaging. Fold the package in half and

cut the center corner to dispense the epoxy.

(4) For grid line repairs, mask the area to be

repaired with masking tape or a template.

(5) Apply the epoxy through the slit in the mask-

ing tape or template. Overlap both ends of the break

by at least 19 millimeters (0.75 inch).

(6) For a terminal or pigtail wire replacement,

mask the adjacent areas so the epoxy can be

extended onto the adjacent grid line as well as the

bus bar. Apply a thin layer of epoxy to the area

where the terminal or pigtail wire was fastened and

onto the adjacent grid line.

(7) Apply a thin layer of conductive epoxy to the

terminal or bare wire end of the pigtail and place it

in the proper location on the bus bar. To prevent the

terminal or pigtail wire from moving while the epoxy

is curing, it must be wedged or clamped.

(8) Carefully remove the masking tape or tem-

plate.

CAUTION: Do not allow the glass surface to exceed

204° C (400° F) or the glass may fracture.

(9) Allow the epoxy to cure 24 hours at room tem-

perature, or use a heat gun with a 260° to 371° C

(500° to 700° F) range for fifteen minutes. Hold the

heat gun approximately 25.4 centimeters (10 inches)

from the repair.

(10) After the conductive epoxy is properly cured,

remove the wedge or clamp from the terminal or pig-

tail wire. Do not attach the wire harness connectors

until the curing process is complete.

(11) Check the operation of the rear window defog-

ger glass heating grid.

REMOVAL AND INSTALLATION

DEFOGGER SWITCH

WARNING: ON VEHICLES EQUIPPED WITH AIRBAGS,

REFER TO GROUP 8M - PASSIVE RESTRAINT SYS-

TEMS BEFORE ATTEMPTING ANY STEERING WHEEL,

STEERING COLUMN, OR INSTRUMENT PANEL COM-

PONENT DIAGNOSIS OR SERVICE. FAILURE TO TAKE

THE PROPER PRECAUTIONS COULD RESULT IN

ACCIDENTAL AIRBAG DEPLOYMENT AND POSSIBLE

PERSONAL INJURY.

(1) Disconnect and isolate the battery negative

cable.

Fig. 4 Grid Line Repair - Typical

1 – BREAK

2 – GRID LINE

3 – MASKING TAPE

8N - 6

ELECTRICALLY HEATED SYSTEMS

XJ

DIAGNOSIS AND TESTING (Continued)