Jeep XJ. Manual - part 36

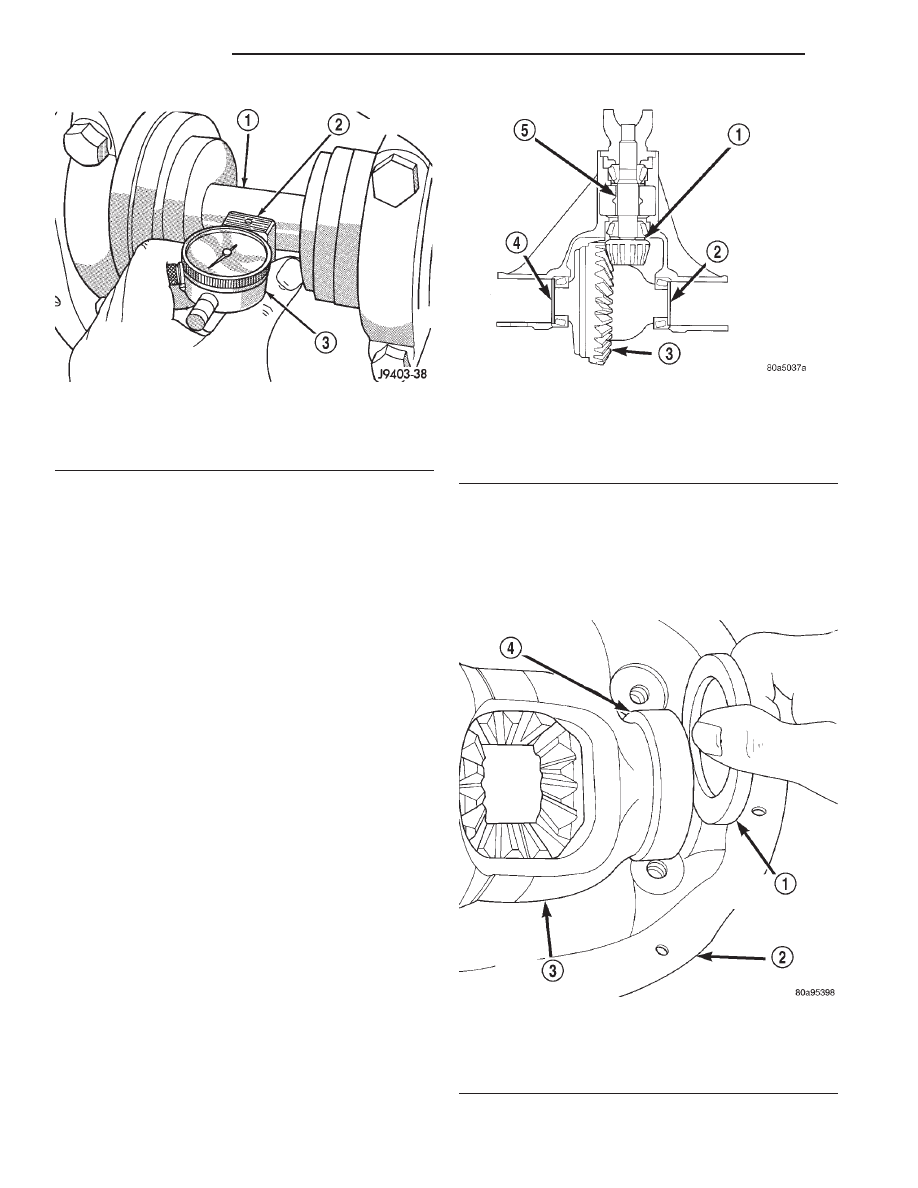

DIFFERENTIAL BEARING PRELOAD AND GEAR

BACKLASH

Differential side bearing preload and gear backlash

is achieved by selective shims inserted between the

bearing cup and the axle housing. The proper shim

thickness can be determined using slip-fit dummy

bearings D-348 in place of the differential side bear-

ings and a dial indicator C-3339. Before proceeding

with the differential bearing preload and gear back-

lash measurements, measure the pinion gear depth

and prepare the pinion gear for installation. Estab-

lishing proper pinion gear depth is essential to estab-

lishing gear backlash and tooth contact patterns.

After the overall shim thickness to take up differen-

tial side play is measured, the pinion gear is

installed, and the gear backlash shim thickness is

measured. The overall shim thickness is the total of

the dial indicator reading, starting point shim thick-

ness, and the preload specification added together.

The gear backlash measurement determines the

thickness of the shim used on the ring gear side of

the differential case. Subtract the gear backlash shim

thickness from the total overall shim thickness and

select that amount for the pinion gear side of the dif-

ferential (Fig. 70).

SHIM SELECTION

NOTE: It is difficult to salvage the differential side

bearings during the removal procedure. Install

replacement bearings if necessary.

(1) Remove side bearings from differential case.

(2) Install ring gear, if necessary, on differential

case and tighten bolts to specification.

(3) Install dummy side bearings D-348 on differen-

tial case.

(4) Install differential case in axle housing.

(5) Insert Dummy Shims 8107 (0.118 in. (3.0 mm))

starting point shims between the dummy bearing

and the axle housing (Fig. 71).

Fig. 69 Pinion Gear Depth Measurement—Typical

1 – ARBOR

2 – SCOOTER BLOCK

3 – DIAL INDICATOR

Fig. 70 Axle Adjustment Shim Locations

1 – PINION GEAR DEPTH SHIM

2 – DIFFERENTIAL BEARING SHIM-PINION GEAR SIDE

3 – RING GEAR

4 – DIFFERENTIAL BEARING SHIM-RING GEAR SIDE

5 – COLLAPSIBLE SPACER

Fig. 71 Insert Starting Point Shims

1 – SPECIAL TOOL 8107

2 – AXLE HOUSING

3 – DIFFERENTIAL CASE

4 – SPECIAL TOOL D-348

3 - 94

194 RBI AXLE

XJ

ADJUSTMENTS (Continued)