Jeep Wrangler TJ. Manual - part 424

• High speed power tool with an abrasive pad or a

wire brush.

NOTE: Multi-Layer Steel (MLS) head gaskets require

a scratch free sealing surface.

Only use the following for cleaning gasket surfaces:

(Fig. 3)

• Solvent or a commercially available gasket

remover

• Plastic or wood scraper.

• Drill motor with 3M Roloc™ Bristle Disc (white

or yellow).

CAUTION: Excessive pressure or high RPM (beyond

the recommended speed), can damage the sealing

surfaces. The mild (white, 120 grit) bristle disc is

recommended. If necessary, the medium (yellow, 80

grit) bristle disc may be used on cast iron surfaces

with care.

MEASURING BEARING CLEARANCE USING

PLASTIGAGE

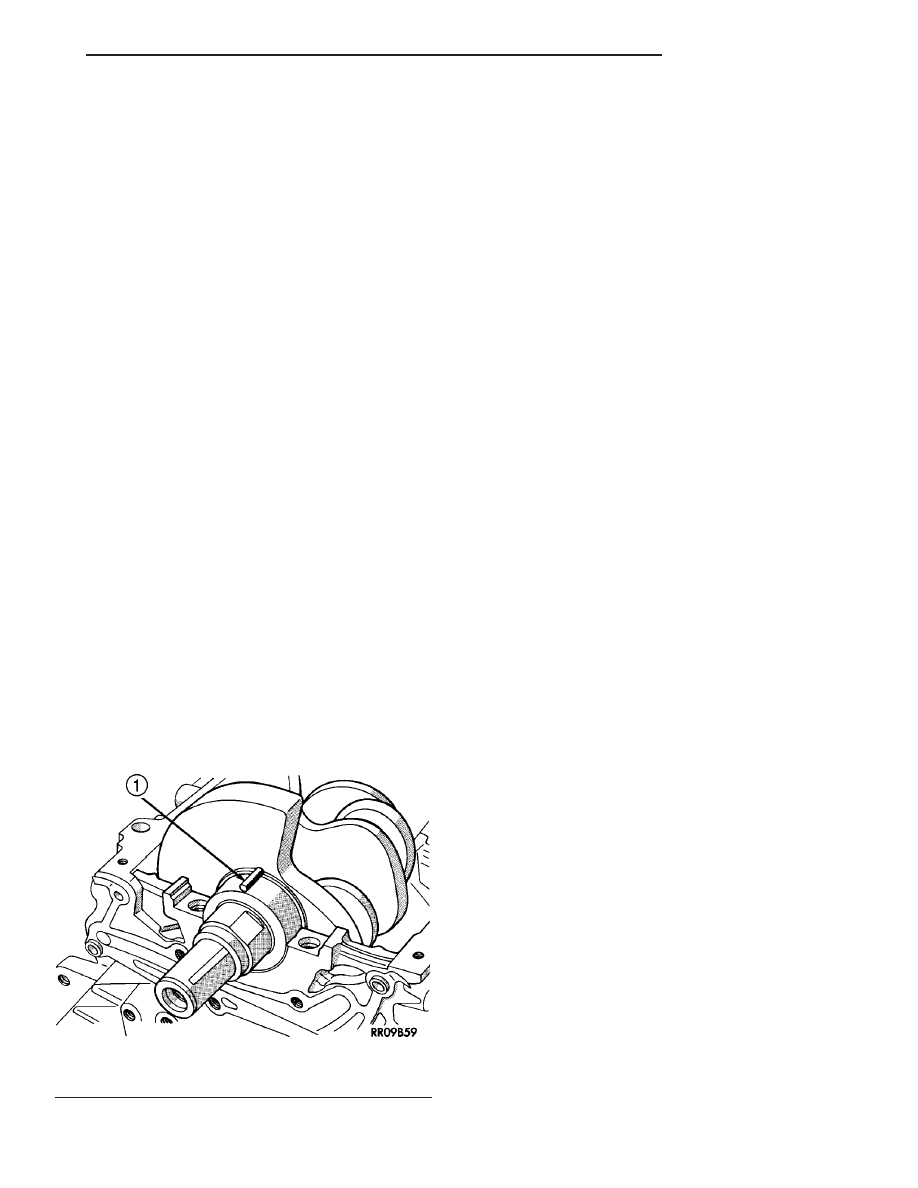

Engine crankshaft bearing clearances can be deter-

mined by use of Plastigage or equivalent. The follow-

ing is the recommended procedure for the use of

Plastigage:

(1)

Remove oil film from surface to be checked.

Plastigage is soluble in oil.

(2) Place a piece of Plastigage across the entire

width of the bearing shell in the cap approximately

6.35 mm (1/4 in.) off center and away from the oil

holes (Fig. 4). (In addition, suspected areas can be

checked by placing the Plastigage in the suspected

area). Torque the bearing cap bolts of the bearing

being checked to the proper specifications.

(3)

Remove the bearing cap and compare the

width of the flattened Plastigage with the metric

scale provided on the package. Locate the band clos-

est to the same width. This band shows the amount

of clearance in thousandths of a millimeter. Differ-

ences in readings between the ends indicate the

amount of taper present. Record all readings taken.

Compare clearance measurements to specs found in

engine specifications (Refer to 9 - ENGINE - SPECI-

FICATIONS). Plastigage generally is accompa-

nied by two scales. One scale is in inches, the

other is a metric scale.

NOTE: Plastigage is available in a variety of clear-

ance ranges. Use the most appropriate range for

the specifications you are checking.

(4) Install

the

proper

crankshaft

bearings

to

achieve the specified bearing clearances. (Refer to 9 -

ENGINE/ENGINE

BLOCK/CRANKSHAFT

MAIN

BEARINGS - STANDARD PROCEDURE) (Refer to 9

- ENGINE/ENGINE BLOCK/CONNECTING ROD

BEARINGS - STANDARD PROCEDURE)

FORM-IN-PLACE GASKETS AND SEALERS

There are numerous places where form-in-place

gaskets are used on the engine. Care must be taken

when

applying

form-in-place

gaskets

to

assure

obtaining the desired results. Do not use form-in-

place gasket material unless specified. Bead size,

continuity, and location are of great importance. Too

thin a bead can result in leakage while too much can

result in spill-over which can break off and obstruct

fluid feed lines. A continuous bead of the proper

width is essential to obtain a leak-free gasket.

There are numerous types of form-in-place gasket

materials that are used in the engine area. Mopar

t

Engine RTV GEN II, Mopar

t ATF-RTV, and Mopart

Gasket Maker gasket materials, each have different

properties and can not be used in place of the other.

MOPAR

t ENGINE RTV GEN II is used to seal

components exposed to engine oil. This material is a

specially designed black silicone rubber RTV that

retains adhesion and sealing properties when exposed to

engine oil. Moisture in the air causes the material to

cure. This material is available in three ounce tubes

and has a shelf life of one year. After one year this

material will not properly cure. Always inspect the

package for the expiration date before use.

MOPAR

t ATF RTV is a specifically designed

black silicone rubber RTV that retains adhesion and

sealing properties to seal components exposed to

automatic transmission fluid, engine coolants, and

moisture. This material is available in three ounce

tubes and has a shelf life of one year. After one year

this material will not properly cure. Always inspect

the package for the expiration date before use.

Fig. 4 Plastigage Placed in Lower Shell - Typical

1 - PLASTIGAGE

TJ

ENGINE 2.4L

9 - 11

ENGINE 2.4L (Continued)