Foton Series Light Bus. Service Manual - part 5

OPERATION AND MAINTENANCE MANUAL FOR FOTON VIEW SERIES LIGHT BUS

·56·

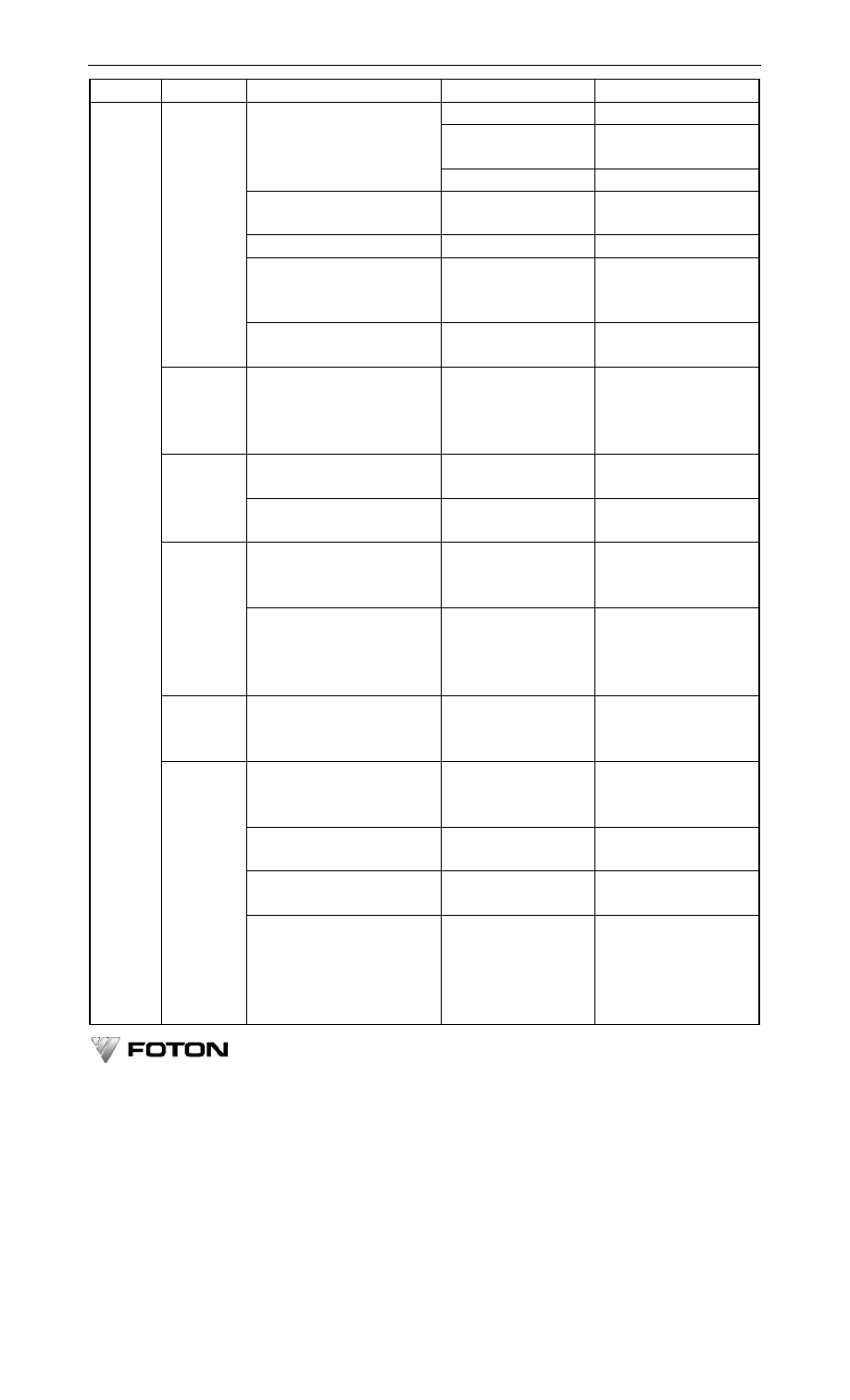

Category

Location

Check results

Faults

Additional services

Valve spring broken

Replace valve spring

Noise--camshaft bearing Remove to check camshaft

bearing

Abnormal

sound

-

valve

mechanism

Worn timing gear

Replace timing gear

Larger

crankshaft

axial

clearance

Worn crankshaft thrust

washer

Replace thrust washer

Oil leak at crankshaft oil seal

Oil seal failure

Replace oil seal

Abnormal sound-- water pump Water

pump

shaft

bearing

damaged

or

shaft broken

Remove to check water

pump, replace bearing or

water pump

Engine

Engine over heated

Radiator pipe restricted Remove to check, remove

pipe restrictions.

Clutch

Clutch failure

Clutch skipping, worn

friction

plate,

incomplete

release,

unstable engagement

Remove to check clutch,

replace friction plate or

return spring

Abnormal

sound - clutch

release bearing

Bearing damaged

Replace release bearing

Transmission

Abnormal sound or frequent

repair--transmission

Worn or broken shaft,

gear, bush

Remove

to

check

transmission

Enlarged meshing clearance or

abnormal sound-final drive’s

drive/driven gears

Worn gear face or larger

meshing clearance

Adjust meshing clearance,

check gear fitting.

Axle

abnormal

sound-differential,

final

drive,

axle

case

temperature > 60 ℃ (frequent

minor repair)

Incorrect gear meshing

or tooth broken

Remove to check final

drive and differential

Steering

gear

steering wheel free travel>10

º, stuck or heavy

Larger

meshing

clearance, worn gear,

ball groove worn to stick

Adjust steering wheel free

travel, remove to check

steering gear

Abnormal

and

free

play-propeller shaft counter

bearing

Radial play or bearing

worn to stick

Remove to check counter

bearing

Brake failure (adjustment does

not work)

Worn-out brake pad

Remove

to

check

or

replace pad / shoe

Body deformed, serious paint

peel-off

Metal crack, rust

Repair, weld and paint

manual

check

Others

tyre side wear

Front

axle

distorted,

steering knuckle kingpin

play, axle parts distorted

Perform

front

wheel

alignment,

remove

to

check or replace kingpin

or bush, correct or replace

distorted parts