Dodge Durango (DN). Manual - part 423

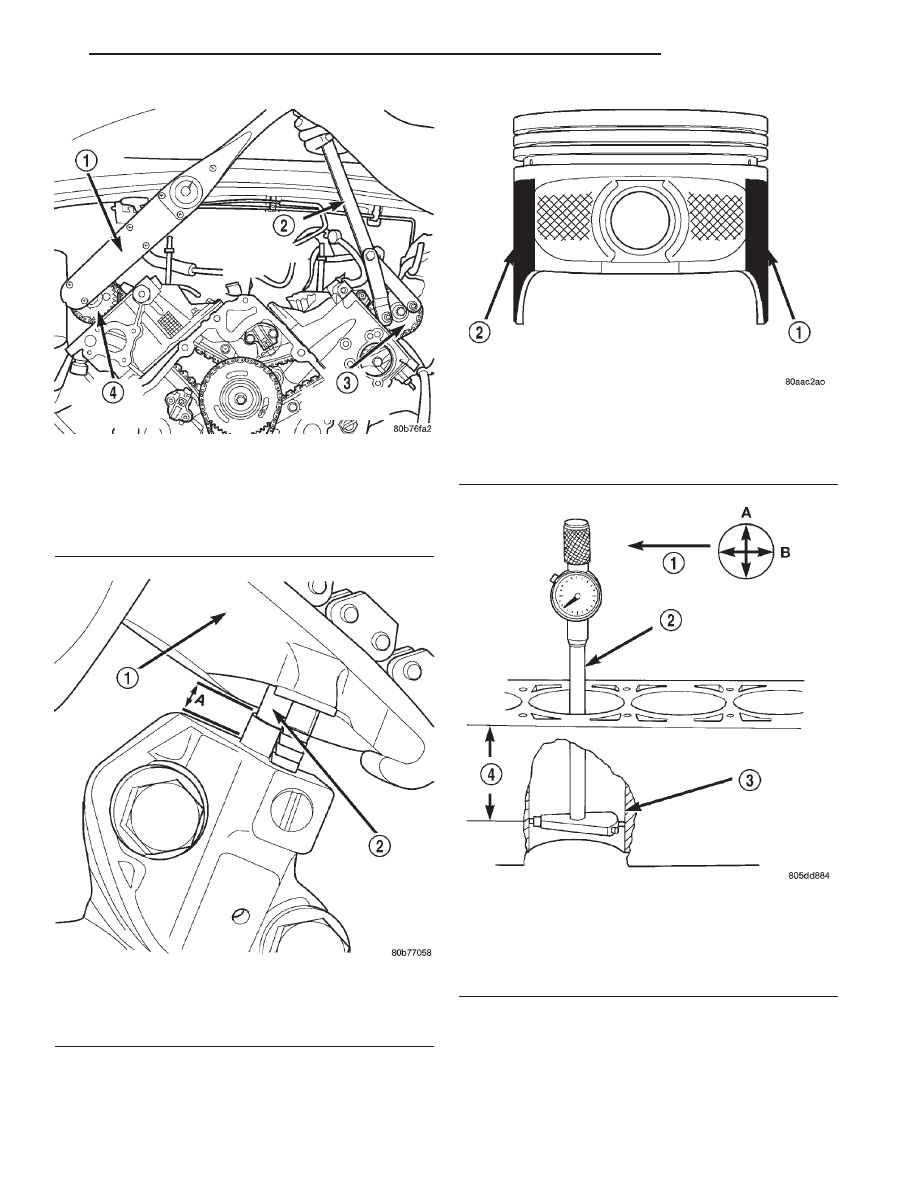

Fig. 16 Camshaft Sprocket Installation—Right

Cylinder Head

1 – TORQUE WRENCH

2 – SPECIAL TOOL 6958 WITH ADAPTER PINS 8346

3 – LEFT CAMSHAFT SPROCKET

4 – RIGHT CAMSHAFT SPROCKET

Fig. 17 Measuring Secondary Timing Chains For

Stretch

1 – SECONDARY TENSIONER ARM

2 – SECONDARY CHAIN TENSIONER PISTON

Fig. 18 Moly Coated Piston

1 – MOLY COATED

2 – MOLY COATED

Fig. 19 Bore Gauge—Typical

1 – FRONT

2 – BORE GAUGE

3 – CYLINDER BORE

4 – 49.5 MM

(1–15/16 in)

DN

4.7L ENGINE

9 - 23

SERVICE PROCEDURES (Continued)