Dodge Durango (DN). Manual - part 247

replacement procedure of the exciter ring, refer to

Group 3 Differential and Driveline.

OPERATION

The WSS consists of a magnet surrounded by

windings from a single strand of wire. The sensor

sends a small AC signal to the CAB. This signal is

generated by magnetic induction. The magnetic

induction is created when a toothed sensor ring

(exciter ring or tone wheel) passes the stationary

magnetic WSS.

When the ring gear is rotated, the exciter ring

passes the tip of the WSS. As the exciter ring tooth

approaches the tip of the WSS, the magnetic lines of

force expand, causing the magnetic field to cut across

the sensor’s windings. This, in turn causes current to

flow through the WSS circuit (Fig. 4) in one direc-

tion. When the exciter ring tooth moves away from

the sensor tip, the magnetic lines of force collapse

cutting the winding in the opposite direction. This

causes the current to flow in the opposite direction.

Every time a tooth of the exciter ring passes the tip

of the WSS, an AC signal is generated. Each AC sig-

nal (positive to negative signal or sinewave) is inter-

preted by the CAB. It then compares the frequency of

the sinewave to a time value to calculate vehicle

speed. The CAB continues to monitor the frequency

to determine a deceleration rate that would indicate

a possible wheel-locking tendency.

The signal strength of any magnetic induction sen-

sor is directly affected by:

• Magnetic field strength; the stronger the mag-

netic field, the stronger the signal

• Number of windings in the sensor; more wind-

ings provide a stronger signal

• Exciter ring speed; the faster the exciter ring

rotates, the stronger the signal will be

• Distance between the exciter ring teeth and

WSS; the closer the WSS is to the exciter ring, the

stronger the signal will be

The rear WSS is not adjustable. A clearance speci-

fication has been established for manufacturing toler-

ances.

If

the

clearance

is

not

within

these

specifications, then either the WSS or other compo-

nents may be damaged. The clearance between the

WSS and the exciter ring is 0.005 – 0.050 in.

The assembly plant performs a “Rolls Test” on

every vehicle that leaves the assembly plant. One of

the test performed is a test of the WSS. To properly

test the sensor, the assembly plant connects test

equipment to the Data Link Connector (DLC). This

connector is located to the right of the steering col-

umn and attached to the lower portion of the instru-

ment panel (Fig. 5). The rolls test terminal is spliced

to the WSS circuit. The vehicle is then driven on a

set of rollers and the WSS output is monitored for

proper operation.

BRAKE WARNING LAMPS

DESCRIPTION

The red brake warning lamp and amber ABS

warning lamp are located in the instrument cluster.

The red brake warning lamp is used to alert the

driver of a hydraulic fault or that the parking brake

is applied. For the RWAL system, the red brake

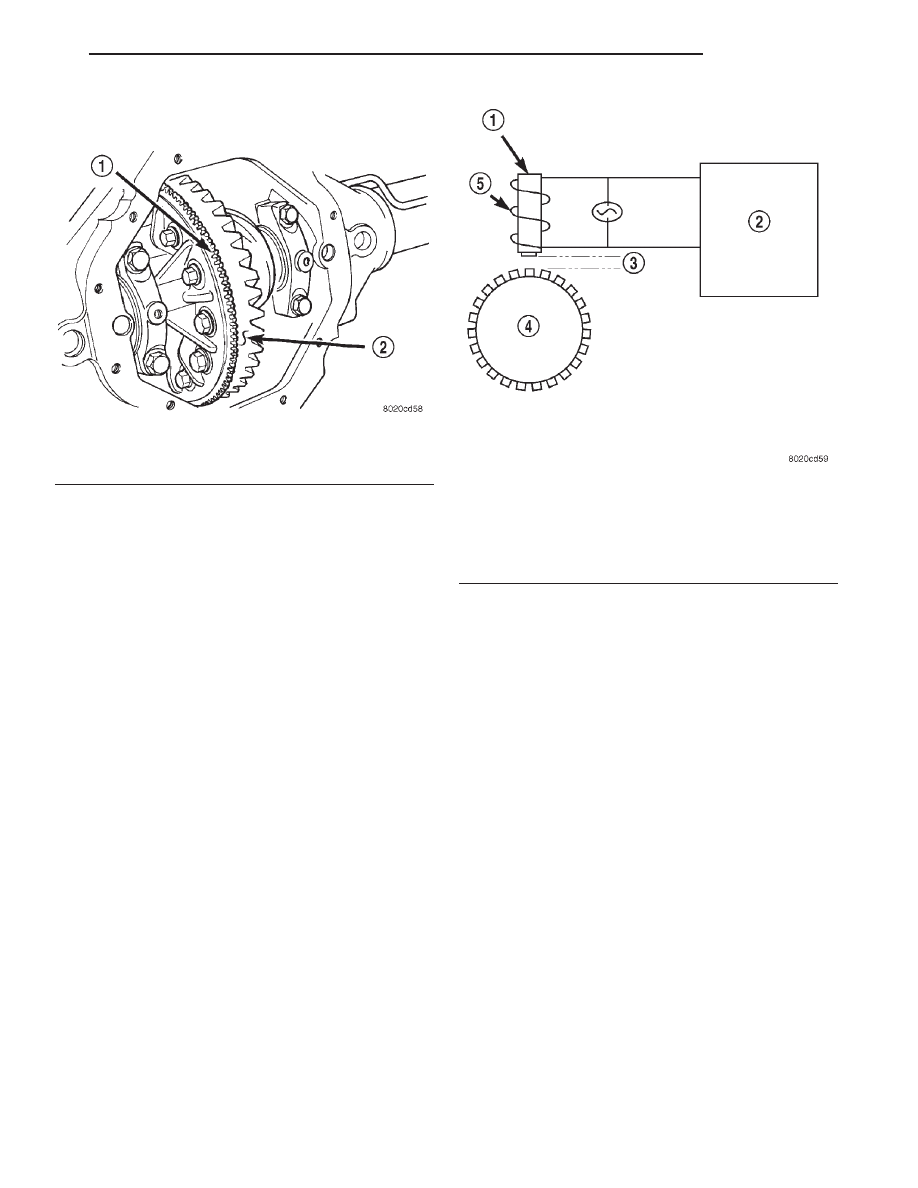

Fig. 3 Exciter Ring Location

1 – EXCITER RING

2 – RING GEAR

Fig. 4 Operation of the Wheel Speed Sensor

1 – MAGNETIC CORE

2 – CAB

3 – AIR GAP

4 – EXCITER RING

5 – COIL

DN

BRAKES

5 - 35

DESCRIPTION AND OPERATION (Continued)