Chrysler Town, Dodge Caravan. Manual - part 393

(3) Clutch circuit leaks are indicated if pressures

do not fall within the specified pressure range.

(4) If the overdrive clutch pressure is greater than 5

psi in Step 4 of Test Three, a worn reaction shaft seal

ring or a defective solenoid assembly is indicated.

(5) If the underdrive clutch pressure is greater

than 5 psi in Step 4 of Test Two A, a defective sole-

noid assembly or PCM/TCM is the cause.

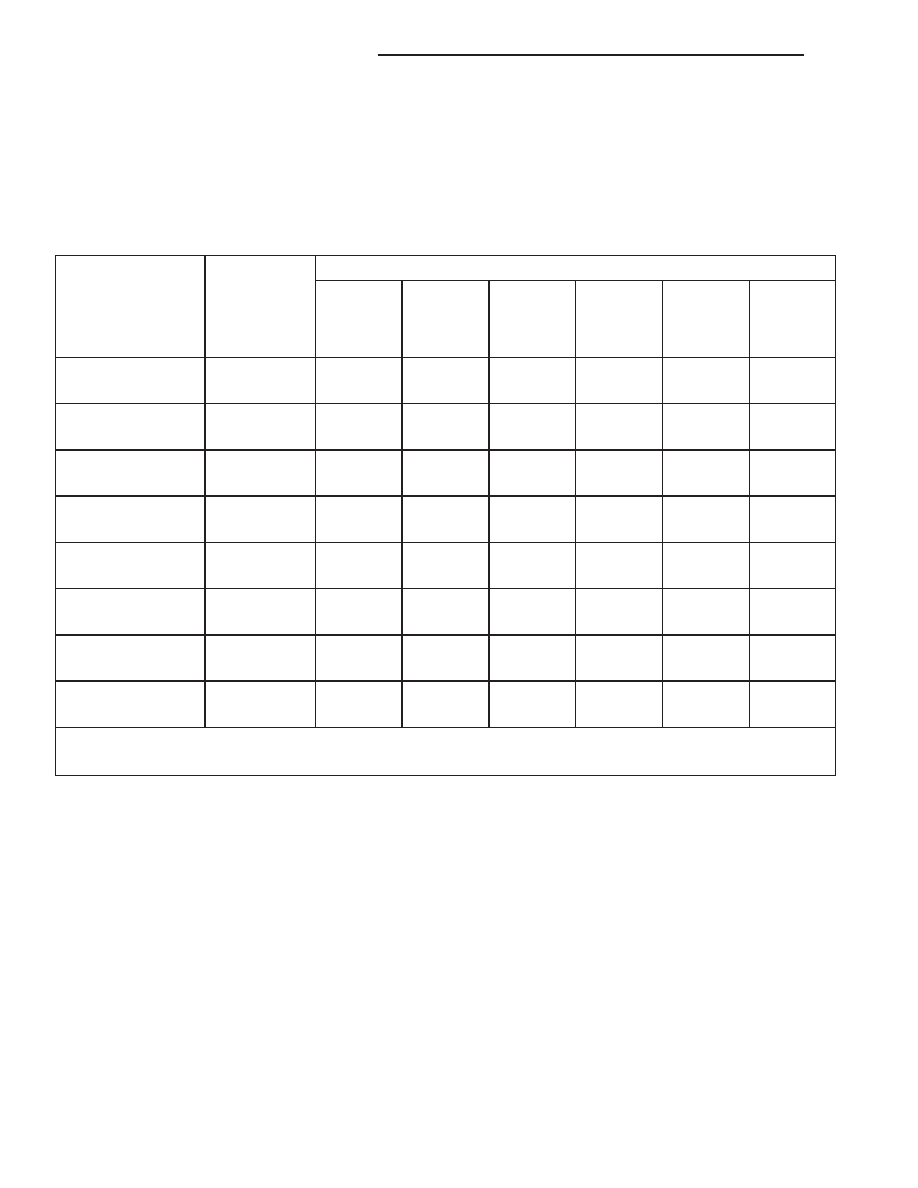

PRESSURE CHECK SPECIFICATIONS

Gear Selector

Position

Actual Gear

Pressure Taps

Underdrive

Clutch

Overdrive

Clutch

Reverse

Clutch

Torque

Converter

Clutch

Off

2/4

Clutch

Low/

Reverse

Clutch

Park

*

PARK

0-2

0-5

0-2

60-110

0-2

115-145

0 mph

REVERSE

*

REVERSE

0-2

0-7

165-235

50-100

0-2

165-235

0 mph

NEUTRAL

*

NEUTRAL

0-2

0-5

0-2

60-110

0-2

115-145

0 mph

L

#

FIRST

110-145

0-5

0-2

60-110

0-2

115-145

20 mph

3

#

SECOND

110-145

0-5

0-2

60-110

115-145

0-2

30 mph

3

#

DIRECT

75-95

75-95

0-2

60-90

0-2

0-2

45 mph

OD

#

OVERDRIVE

0-2

75-95

0-2

60-90

75-95

0-2

30 mph

OD

#

OVERDRIVE

WITH TCC

0-2

75-95

0-2

0-5

75-95

0-2

50 mph

* Engine speed at 1500 rpm

# CAUTION: Both front wheels must be turning at the same speed.

DIAGNOSIS AND TESTING - CLUTCH AIR

PRESSURE TESTS

Inoperative clutches can be located using a series

of tests by substituting air pressure for fluid pressure

(Fig. 5) (Fig. 6). The clutches may be tested by apply-

ing air pressure to their respective passages. The

valve body must be removed and Tool 6056 installed.

To make air pressure tests, proceed as follows:

NOTE: The compressed air supply must be free of

all dirt and moisture. Use a pressure of 30 psi.

Remove oil pan and valve body. See Valve body

removal.

OVERDRIVE CLUTCH

Apply air pressure to the overdrive clutch apply

passage and watch for the push/pull piston to move

forward. The piston should return to its starting

position when the air pressure is removed.

REVERSE CLUTCH

Apply air pressure to the reverse clutch apply pas-

sage and watch for the push/pull piston to move rear-

ward. The piston should return to its starting

position when the air pressure is removed.

2/4 CLUTCH

Apply air pressure to the feed hole located on the

2/4 clutch retainer. Look in the area where the 2/4

piston contacts the first separator plate and watch

carefully for the 2/4 piston to move rearward. The

piston should return to its original position after the

air pressure is removed.

21 - 122

41TE AUTOMATIC TRANSAXLE

RS

41TE AUTOMATIC TRANSAXLE (Continued)