Chrysler Town, Dodge Caravan. Manual - part 297

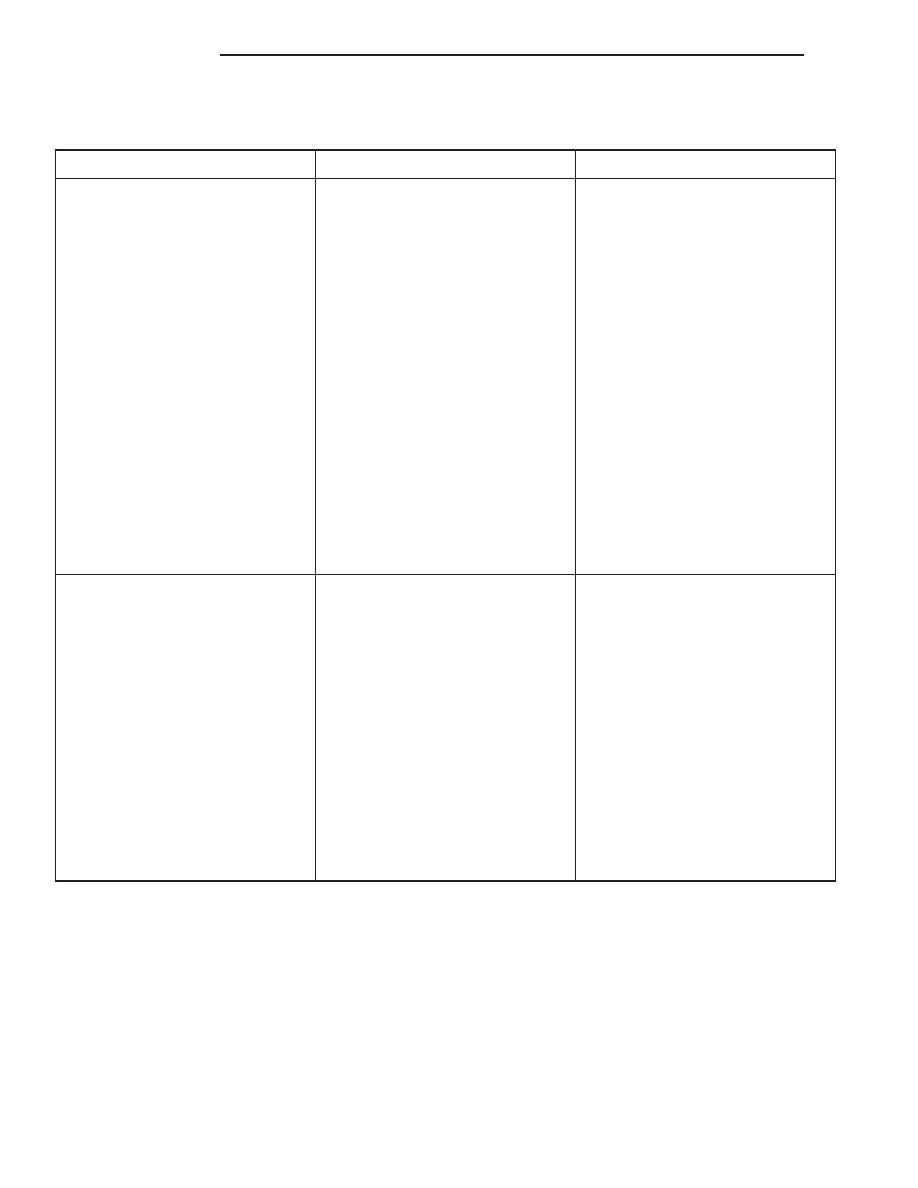

DIAGNOSIS AND TESTING - ENGINE DIAGNOSIS - MECHANICAL

CONDITION

POSSIBLE CAUSES

CORRECTION

NOISY VALVES

1. High or low oil level in

crankcase.

1. Check and correct engine oil

level.

2. Thin or diluted oil.

2. Change oil to correct viscosity.

3. Thick oil

3. (a) Change engine oil and filter.

(b) Run engine to operating

temperature.

(c) Change engine oil and filter

again.

4. Low oil pressure.

4. Check and correct engine oil

pressure problem.

5. Dirt in hydraulic lifters/lash

adjusters.

5. Replace hydraulic lifters/lash

adjusters.

6. Worn rocker arms.

6. Inspect oil supply to rocker arms.

7. Worn hydraulic lifters/lash

adjusters.

7. Replace hydraulic lifters/lash

adjusters.

8. Worn valve guides.

8. Replace cylinder head assembly.

9. Excessive runout of valve seats

on valve faces.

9. Grind valve seats and valves.

CONNECTING ROD NOISE

1. Insufficient oil supply.

1. Check engine oil level.

2. Low oil pressure.

2. Check engine oil level. Inspect oil

pump relief valve and spring.

3. Thin or diluted oil.

3. Change oil to correct viscosity.

4. Thick oil

4. (a) Change engine oil and filter.

(b) Run engine to operating

temperature.

(c) Change engine oil and filter

again.

5. Excessive bearing clearance.

5. Measure bearings for correct

clearance. Repair as necessary.

6. Connecting rod journal

out-of-round.

6. Replace crankshaft or grind

surface.

7. Misaligned connecting rods.

7. Replace bent connecting rods.

9 - 6

ENGINE 2.4L

RS

ENGINE 2.4L (Continued)