Chrysler New Yorker. Manual - part 334

Charge Level-Check or Fill. If while performing this

test A/C liquid line pressure is less than 207 kPa (30

psi) proceed to Empty Refrigerant System Leak Test.

If liquid line pressure is greater than 207 kPa (30

psi) proceed to low refrigerant level leak test. If the

refrigerant system is empty or low in refrigerant

charge, a leak at any line fitting or component seal is

likely. A review of the fittings, lines and components

for oily residue is an indication of the leak location.

To detect a leak in the refrigerant system, perform

one of the following procedures as indicated by the

symptoms.

EMPTY REFRIGERANT SYSTEM LEAK TEST

(1) Evacuate the refrigerant system (minimum

evacuation time of 15 min.) to the lowest degree of

vacuum possible (approx. 28 in Hg.). Determine if the

system holds a vacuum for at least 15 minutes after

pump is off. If vacuum is held, a leak is probably not

present. If system will not maintain vacuum level,

proceed with this procedure.

(2) Prepare a .284 Kg. (10 oz.) refrigerant charge

to be injected into the system.

(3) Connect and dispense .284 Kg. (10 oz.) of

refrigerant into the evacuated refrigerant system.

(4) Proceed to Step 3 of Low Refrigerant Level

Leak Test.

LOW REFRIGERANT LEVEL LEAK TEST

(1) Determine if there is any (R-134a) refrigerant

in the system. Use the scan tool (DRB) partial charge

test or pressure gauge liquid line temperature partial

charge check. See system charge level check or fill for

procedure.

(2) Position the vehicle in a wind free work area.

This will aid in detecting small leaks.

(3) Bring the refrigerant system up to operating

temperature and pressure. This is done by allowing

the engine to run for five minutes with the system

set to the following:

• Transaxle in Park

• Engine Idling

• A/C Controls Set in 100 percent outside air

• Blower switch in the high A/C position

• A/C in the ON position

• Open all windows

CAUTION: A leak detector designed for R-12 refrig-

erant may not detect leaks in a R-134a refrigerant

system. Check specifications on leak detector.

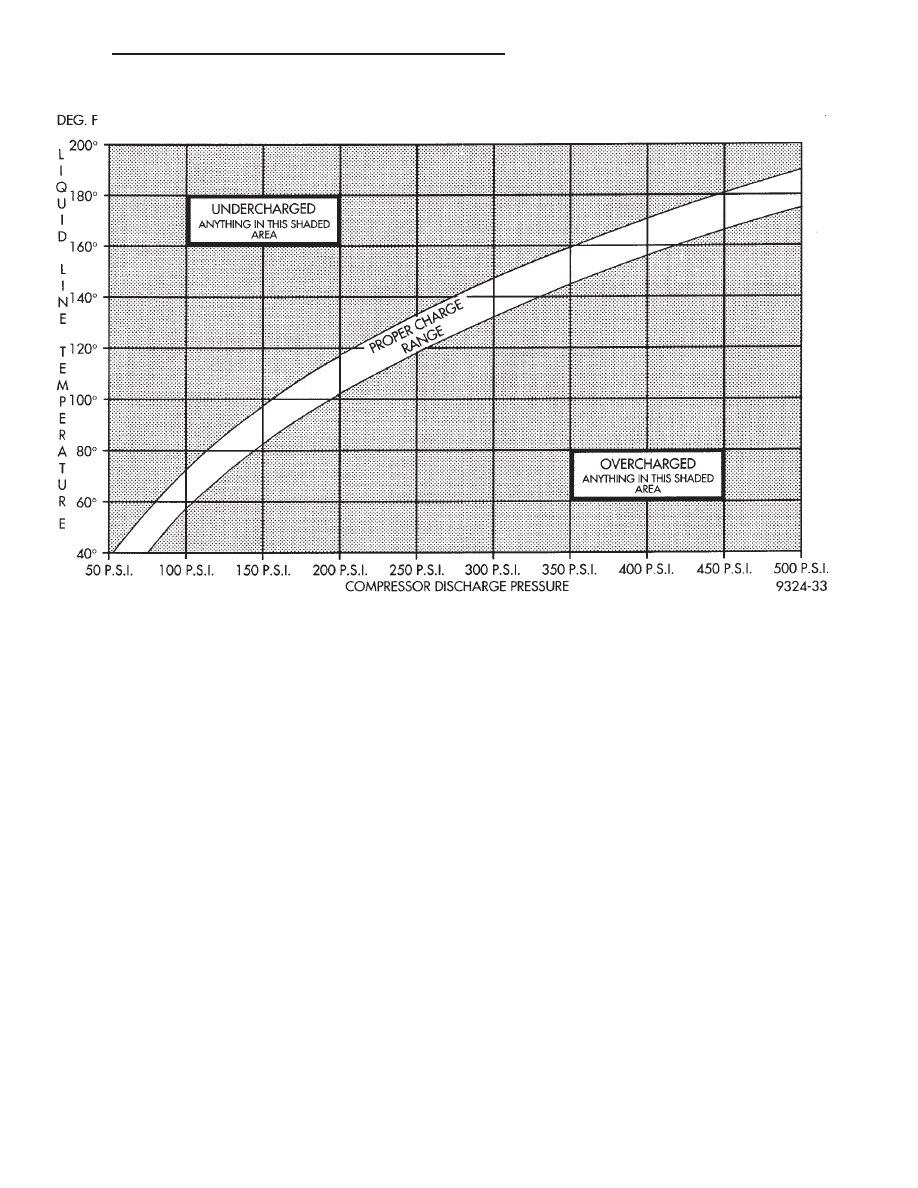

Fig. 12 Charge Determination Graph

300M

HEATING AND AIR CONDITIONING

24 - 15

SERVICE PROCEDURES (Continued)