содержание .. 5 6 7 8 ..

BYD F3, BYD F3-R. Руководство по ремонту - часть 7

84

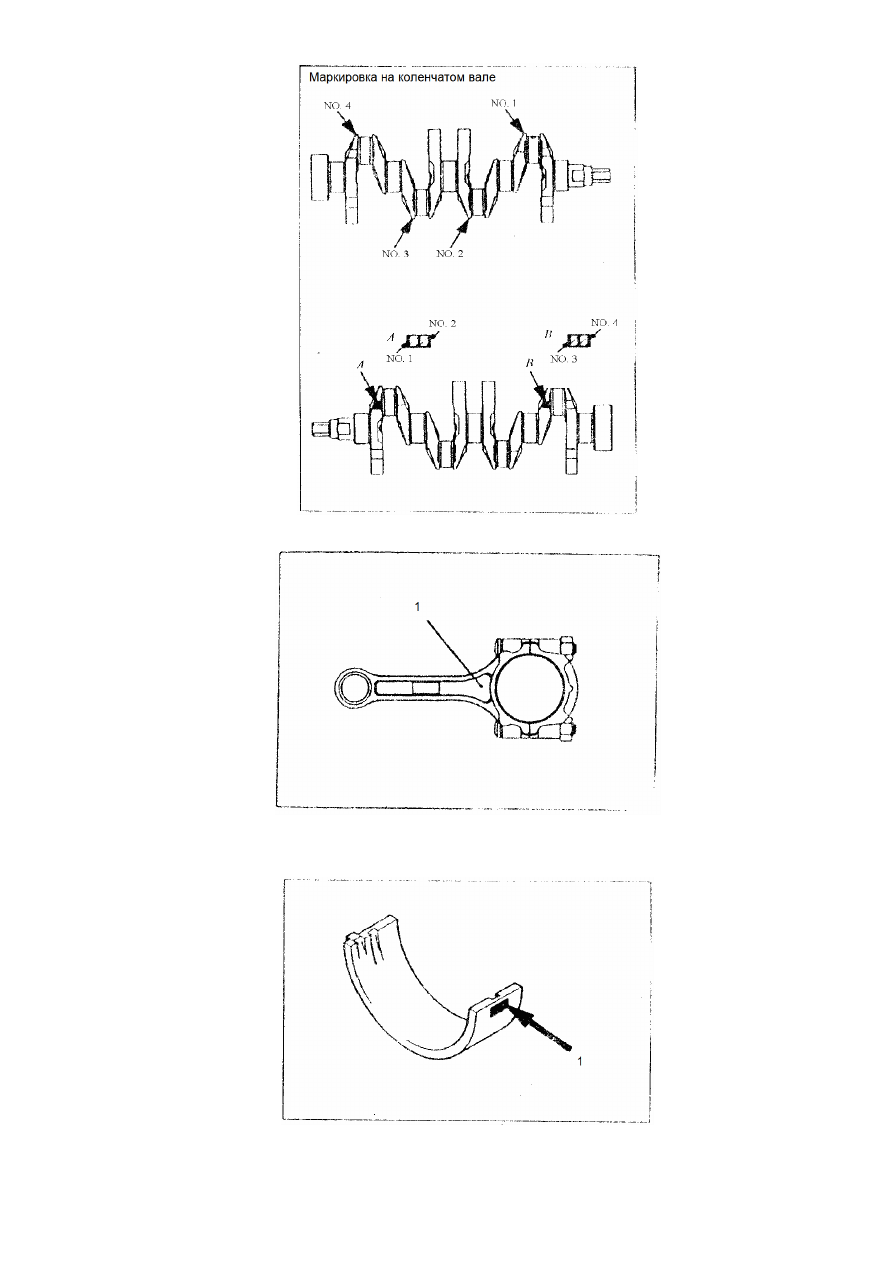

Рисунок 3-53.

Рисунок 3-54.

1. Маркировка на шатуне.

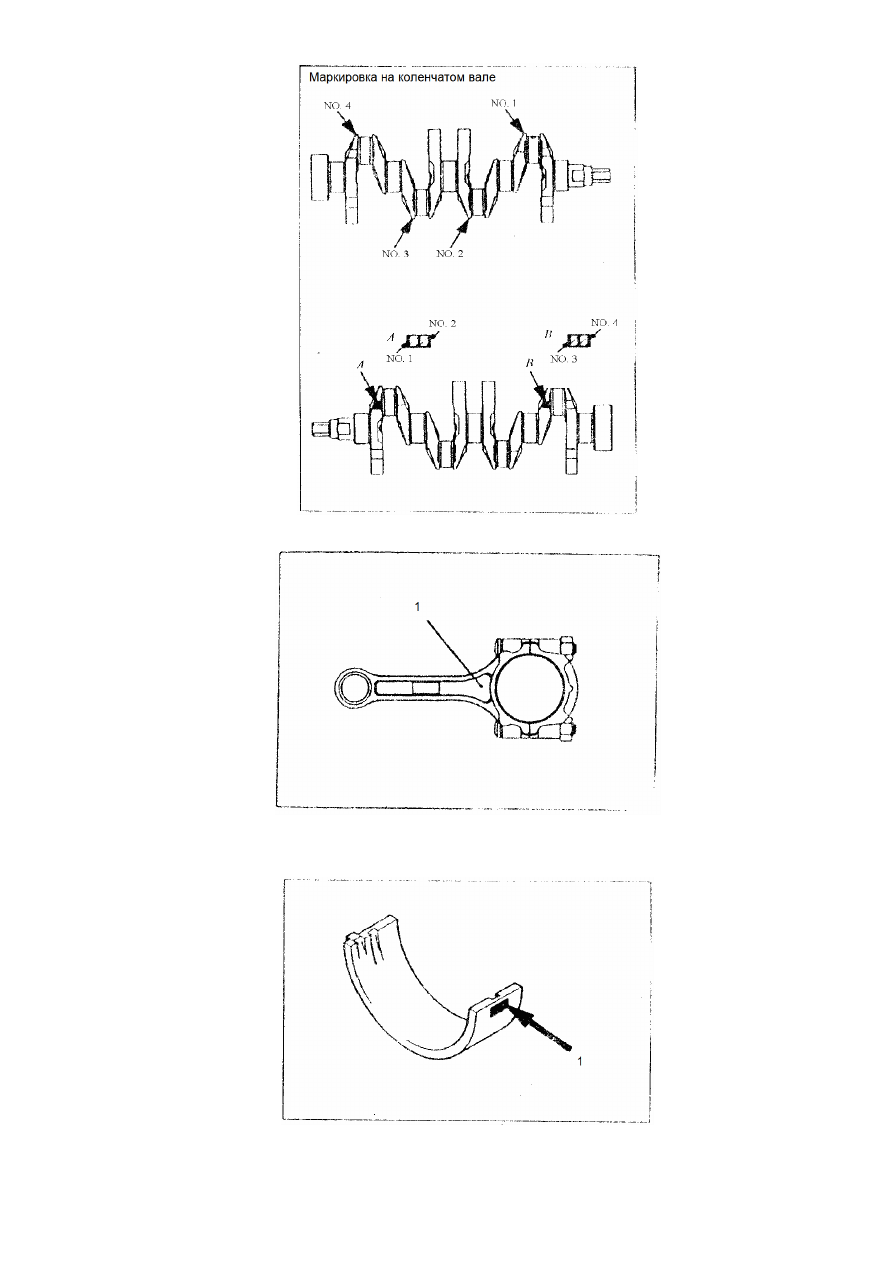

Рисунок 3-55.

1. Маркировка на подшипнике.

Главная BYD Автомобили BYD F3, BYD F3-R. Руководство по ремонту (2006 год)

поиск по сайту правообладателям

|

|

|

содержание .. 5 6 7 8 ..

84

Рисунок 3-53.

Рисунок 3-54. 1. Маркировка на шатуне.

Рисунок 3-55. 1. Маркировка на подшипнике. |