содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..

ТРАКТОР ДТ-20. УРАВНОВЕШИВАЮЩИЙ МЕХАНИЗМ ДВИГАТЕЛЯ Д-20

Уравновешивающий механизм состоит из: валиков 2

(рис. 7), грузов 3 и 5 и шестерен 1 привода валиков.

Валики уравновешивающего механизма кованые, термически обработаны

до твердости 241—285 НВ.

На валике имеется два бурта, в которые упираются внутренние обоймы

подшипников. Лыски на буртах необходимы для удобства монтажа и демонтажа

валиков.

Передний и задний концы валика имеют шлифованные шейки диаметром 28 мм и

оканчиваются резьбой М24. На шейках профрезерованы три паза под

сегментные шпонки. Два из них находятся на перед-ней шейке, одни — на

задней. Середины всех трех шпоночных пазов должны находиться в одной

плоскости.

На каждый конец валика последовательно напрессовывают шариковый

подшипник и груз. На передний конец дополнительно вслед за грузом

напрессовывают шестерню. Грузы и шестерни зафиксированы сегментными

шпонками.

Напрессованные детали на обоих концах валика стянуты гайками и

законтрены штампованными шайбами.

Правый (по ходу трактора) валик отличается от левого тем, что имеет

торцовый паз со сверлением на переднем конце. Паз служит для соединения

с пружиной привода счетчика мото-часов.

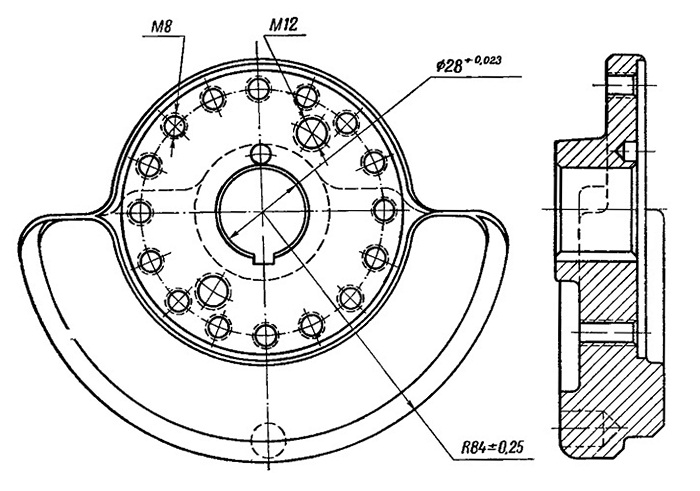

Рис. 39. Передний груз уравновешивающего механизма.

Грузы уравновешивающего механизма откованы

из стали 45 и имеют твердость 217—255 НВ. В их ступице проделаны

отверстия диаметром 28 мм со шпоночным пазом, предназначенные для

посадки грузов на валик.

Передние грузы (рис. 39) имеют полукруглую форму, задние — то> ченый

фланец для сопряжения с фланцами привода гидронасоса и топливного насоса

с регулятором. На фланце заднего левого груза (по ходу трактора) равно

расположено шестнадцать резьбовых отверстий М8 (рис. 40). Отверстия

служат для точной установки шлицевого фланца привода топливного насоса с

регулятором.

В два диаметрально расположенных отверстия Ml2 ввертывают болты при

демонтаже грузов.

Все грузы статически сбалансированы относительно оси посадочного

отверстия. Обязательный дисбаланс для всех четырех грузов равен 7625 г •

см. При этом центр неуравновешенной массы должен лежать на оси,

проходящей через середииу шпоночного паза. Балансировка достигается

высверливанием металла из груза.

Правый задний груз отличается от левого тем, что вместо шестнадцати

отверстий М8 имеет только четыре таких отверстия и два отверстия под

установочные штифты фланца привода механизма включения гидронасоса.

Фланец привода топливного насоса прикреплен к грузу двумя калеными

болтами, фланец привода механизма включения гидронасоса — четырьмя.

Болты законтрены штампованными шайбами.

Рис. 40. Задний груз уравновешивающего механизма.

Шлицевой фланец привода топливного насоса и регулятора (рис. 41)

кованый, термически обработан до твердости 40—45 HRC. На фланце детали

просверлено восемнадцать отверстий диаметром 9 мм, равно расположенных

по окружности. Они служат для точной установки фланца

на грузе уравновешивающего механизма при

регулировке угла начала подачи топлива топливным насосом по мениску.

На внутренней поверхности фланца протянуты шлицы, причем один из них

более широкий, чем остальные («слепой»). Это необходимо для того, чтобы

фланец и шестерня топливного насоса, имеющая один пропущенный зуб, могли

соединяться только в одном положении.

Фланец привода механизма включения

гидронасоса отличается от фланца привода топливного насоса только

количеством и расположением крепежных отверстий: четыре отверстия

диаметром 9 мм предназначены для крепежных болтов, два отверстия

диаметром 8 мм — для фиксации детали на установочных штифтах.

Сборка механизма газораспределения и уравновешивающего механизма.

Кулачковый вал 1 (рис. 32) с напрессованными подшипниками 2 и 10 и

установленным стопорным пружинным кольцом запрессовывают в картер со

стороны передней стенки до упора наружной обоймы переднего подшипника в

торец расточки картера. Снаружи передний подшипник прижимают

штампованной шайбой 11 и закрепляют ее

двумя болтами 12. От вывертывания болты предохраняют контровочные

пластины 13. Установленный вал должен легко и равномерно вращаться в

подшипниках. После монтажа кулачкового вала и шестерни 6 его привода

расточку на задней стенке картера под подшипник вала закрывают

сферической штампованной заглушкой. Посадочное место под заглушку

предварительно смазывают белилами.

Смазанные дизельным маслом толкатели 4 устанавливают в вертикальные

расточки картера.

При этом необходимо убедиться, что они свободно без

заеданий пере-мещаются в расточках в вертикальном направлении и также

свободно

вращаются вокруг своей оси.

Валики 2 уравновешивающего механизма (рис. 7) запрессовывают со стороны

передней стенки картера в сборе с передними подшипниками, передними

грузами 3 и шестернями привода. После этого на задний конец валиков

напрессовывают задний шариковый подшипник 4 до упора наружной его обоймы

в торец расточки картера.

Снаружи подшипники фиксируют пружинными стопорными кольцами.

После установки подшипников на валики напрессовывают задний правый и

задний левый грузы 5 до их упора во внутреннюю обойму подшипника.

Ответственной операцией сборки уравновешивающего механизма является

затяжка передних и задних гаек валиков. Под гайки подкла-дывают

штампованные контрящие шайбы, после чего гайки затягивают моментом 20—25

кгм, что достигается приложением полного усилия руки на плече 400 мм.

Слабая затяжка гаек может привести к расшатыванию грузов на валике.

После затяжки гайки тщательно контрят, отогнув шайбу на грань гайки.

Собранные с грузами валики должны легко без заеданий проворачиваться в

подшипниках.

Собрав уравновешивающий механизм, следует приступить к установке

шестерен газораспределения. Шестерни нужно вводить в зацепление так,

чтобы одинаковые метки, выбитые на их поверхностях, совместились, как

изображено на рисунке 31. В противном случае распределение будет

нарушено, и двигатель не будет развивать необходимой мощности, либо

может произойти авария двигателя. Шестерня / масляного насоса не имеет

меток и ее устанавливают произвольно.

Правильность установки шестерен газораспределения контролируют при

положении поршня в верхней мертвой точке. При этом метки на шестернях

должны совпадать, а все четыре груза уравновешивающего механизма должны

быть направлены вниз.

При установке шестерен необходимо контролировать боковой зазор между

зубьями, вошедшими в зацепление; для новых шестерен он равен 0,1—0,3 мм.

Допустимо работать без ремонта до зазора не более 1 мм. Боковой зазор

проверяют щупом.

Необходимой величины зазора можно добиться подбором шестерен. Новые

шестерни, изготовленные на заводе, разделены на три группы. Наибольший

боковой зазор между зубьями образуется при установке шестерен третьей

группы, наименьший — при шестернях первой группы. Поэтому, если боковой

зазор в какой-либо паре шестерен окажется меньшим 0,1 мм, то одну из них

следует заменить на шестерню с большим номером группы и наоборот. Номер

группы шестерни набит на торцовой поверхности ее венца.

Для одной пары шестерен разность при замерах боковых зазоров в трех

положениях не должна быть более 0,1 мм.

После сборки механизма газораспределения и уравновешивающего механизма

необходимо убедиться в легкости и равномерности их проворачивания.

Рис. 41. Фланец привода топливного насоса и регулятора.

содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..