V.

УСТРОЙСТВО DONGFENG 240, 244

1.Настройка двигателя.

Пожалуйста, до того, как проводить какие-либо действия с двигателем, обратитесь к этой инструкции.

2.Настройка сцепления.

· Из-за постоянного износа детали сцепления во время использования, сцепление начнет проскальзывать, или

не будет полностью выжиматься. Так что сцепление необходимо настроить вовремя.

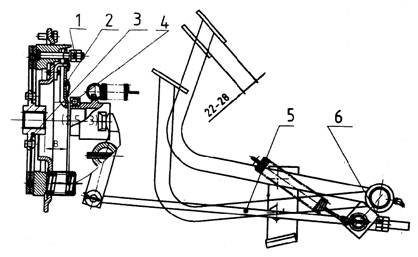

· Схема сцепления показана на рис. 4. Оно преимущественно состоит из трех частей: ведущая часть, ведомая

часть и контролируемая часть. Ведущая часть вращается с маховым колесом. Ведомая часть может вращаться с

двигателем, только когда сцепление зацеплено.

Настройка положения педали сцепления: когда переключается сцепление, закручивается настраивающая гайка (1), до тех пор пока расстояние «В» между рычагом и концентратором ведомой пластины (3) достигает 35 мм, и три освободившихся рычага должны быть в одной плоскости с допустимой погрешностью от 0.00 до 0.35 мм.

Настройка свободного хода педали сцепления: поверните гайку (6), чтобы изменить эффективную длину главной тяги (5) свободного перемещения "A" до педали сцепления в пределах от 22 до 28 мм. Проверьте и убедитесь в правильности свободного хода педали регулировки сцепления.

Рис. 4. Механизм сцепления.

1.Регулировочная гайка 2.Выжимной рычаг сцепления 3.Концентратор ведомой пластины 4.Выжимной подшипник. 5.Главная тяга 6.Гайка.

3. Настройка переднего моста.

Настройка схождения передних колес (смотрите рис.5.). При эксплуатации, схождение передних колес будет меняться из-за деформации и износа частей переднего моста, так что надо вовремя проводить регулировку, иначе шины колес переднего моста быстро износятся.

· Порядок регулировки схождения передних колес:

|

|

1).Направьте колеса строго прямо.

2)Измерьте передние и заднее расстояния между двумя колесами на одинаковой высоте через центр колеса..

3)Настройте поперечную рулевую тягу пока переднее расстояние не будет меньше заднего на 5~8 мм.

4). Затяните гайку на обеих концах поперечной рулевой тяги.

· Регулировка зазоров во втулке подшипника направляющего

колеса.

|

Рис.5.Регулирования схождения передних колес. |

Осевой зазор во втулке подшипника направляющего колеса должен быть указан с точностью до 0.05 ~ 0.2 мм. В действии, подшипник склонный к повреждениям, потому что из-за его износа и царапания увеличивается зазор. Поэтому, зазор должен проверяться после каждых 250 рабочих часов. Во время проверки, поднимите вверх передние колеса, толкните их в направлении оси, если почувствуете люфт, регулировка должна быть проведена в следующем порядке:

1).Отсоедините крышку втулки от передних колес и снимите шплинты с корончатой гайки;

2).Затяните корончатую гайку с усилием 80 Н·м.;

3).Вывинтите корончатую гайку на 1/12 ~ 1/6

4).Повторно соберите шплинт, картонную прокладку и крышку втулки направляющего колеса, а затем опустите направляющие колеса.

· Регулировка колебаний оси втулки и кронштейна передней оси.

Должен быть зазор (не более чем 0.5 мм) между колеблющейся осью и кронштейном передней оси, который гарантирует, что балка передней оси может свободно колебаться в рамках предельной дальности кронштейна передней оси. Когда зазор слишком маленький, ослабьте опорные болты колеблющейся оси и увеличьте или ослабьте регулировочную шайбу, чтобы соответствовать упомянутому выше требованию.

· Регулировка колесной колеи.

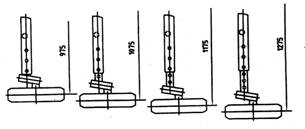

Максимальная колесная колея может быть использована только при большой необходимости. Регулировка колеи передних колес (смотрите Рис. 6). Порядок действий для регулировки передней колеи:

1).Поднимите передний конец трактора с помощью домкрата приложенного под моста;

2).Разожмите обе раздвижных балки и, управляя поперечной балкой, снимите зажимные болты.

3).Отрегулируйте длину раздвижных балок;

4).Отрегулируйте длину управляющей поперечной балки

Рис. 6 . Регулирования колеи передних колес.

Регулирование колеи задних колес (см. Рис. 7).Задние колесные диски могут быть смонтированы вогнутой стороной диска внутрь или наружу. Колея колес меняется в зависимости от положения диска.

|

Рис.7. Регулирования колеи задних колес |

Опасно!

Снимая задние колеса, будьте предельно внимательны и осторожны, используйте подходящие подъемники.

Внимание:

Выберите необходимую колею, после чего установите переднюю колею так, чтобы она совпала с задней. После того, как проведена регулировка, убедитесь что передние и задние колеса выставлены симметрично относительно центра трактора.

|

|

· Регулировка переднего ведущего моста.

Условия зацепления шестерни переднего ведущего моста влияет на эффективность вождения и уровень шума, так что во время сборки должно быть уделено особое внимание точности регулировки.

1).Зацепление главных механизмов осуществляется посредством выбора прокладки гнезда подшипника (15) и прокладки картера ведущего моста пригодной толщины, чтобы убедится в правильности отпечатка (как показано на рисунке) и размером зазора в пределах 0.16 – 0.32 мм. Тем временем, удерживайте предварительное напряжение на обоих концах дифференциала в пределах 100—150 Н;

2).Соприкосновение пары звездочек на концах переднего моста регулируется набором прокладок (1) подходящей толщины, чтобы гарантировать зазор механизма в пределах 0.16—0.3 мм, и удержать правильное положение соприкосновения..

3).Чтобы получить конечный зазор механизма в пределах 0.16—0.3- мм, необходимо изменить толщину прокладок (13) для окончательной регулировки, тем временем, зазор 0.1—0.5 мм между нижней поверхностью кольца-фиксатора (4) вертикального вала (3) в любом конце и верхней поверхностью ведомой шестерни (7) получают используя прокладки (6) подходящей толщины.

Рис. 9.Схема ведущей оси переднего колеса

1.Прокладки. 2.Болт M10X25. 3.Вертикальный вал. 4.Кольцо-фиксатор. 5.Стопорное кольцо вертикального вала. 6.Прокладки. 7.Ведомая шестерня. 8.Ведущая шестерня. 9.Дифференциальный механизм. 10.Главный привод. 11.Прокладки. 12.Ведомая шестерня конечная. 13.Прокладки. 14.Ведущая шестерня конечная. 15.Корпус редуктора переднего моста.

4.Использование и регулировка гидравлического рулевого механизма.

В гидравлической системе рулевого управления используется независимый гидронасос. Гидронасос состоит из внешнего механизма с осевым интервалом автокомпенсации и предохранительного клапана. Так что стабильные показатели эксплуатации обеих как управляющей системы, так и гидравлической системы гарантирована и не будет никаких неисправностей, как с их совместным использованием так и с использованием одного гидронасоса.

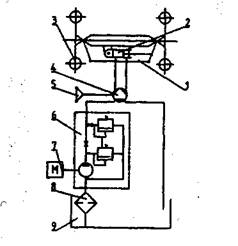

· Принцип действия и функционирования полного гидравлического рулевого механизма (смотрите Рис. 10)

Принцип работы гидравлических рулевых механизмов показан на рис.10. Картер ведущего моста задней оси (9) также может быть использован как масляный бак рулевых механизмов. Под низким давлением масло вытекает в насос беспрерывного течения HLCB-D06/06 (L) (6) в дизельный двигатель (7) через отверстие трубки насоса. Масло под устойчиво высоким давлением попадает в гидравлическое управление рулевого механизма модели BZZ1-E80 (4) и приводит в действие управляющий цилиндр (2) для приведение в действие рулевого механизма, а избыток масла возвращается к насосу через возвратную масляную трубу. Насос постоянного действия приспособлен для поддержки стабильной доставки масла, чтобы гарантировать устойчивую работу гидравлического рулевого механизма. Во время работы двигателя, гидравлический рулевой механизм трактора мог бы работать только при повороте руля, и гидравлический подъемник не должно сбивать настройку управления.

1.Четырехзвездочный

механизм регулирования .

1.Четырехзвездочный

механизм регулирования .

2.Регулирующий цилиндр (смотрите Приложение 8)

3.Переднее ведущее колесо.

4.Полный гидравлический рулевой механизм BZZ1-E80

5.Рулевое колесо

6.Насос беспрерывного течения HLCB-D06/06 (L)

7.Дизельный двигатель

8.Масляный фильтр

9.Масляный бак (располагается на задней оси)

Рис.10.Принципиальная схема гидравлических рулевых механизмов.

· Структура гидравлического рулевого механизма и моменты, на которые стоит обратить внимание

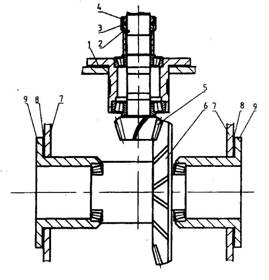

а).Структура гидравлического рулевого механизма показана в Рис. 11. Ротационный клапан сервопривода, состоит из клапана (7), втулки клапана (6) и корпуса клапана (5), контролирует направление потока гидравлического масла. Статор (9) и ротор (10) составляют пару циклоидального зубчатого зацепления, которое функционирует как клапан управления потоком, который перегоняет гидравлическое масло в управляющий цилиндр, где находиться в непосредственном соотношении с углом поворота рулевого колеса. Сцепление стержня (8) передает вращающий момент.

б).Полная гидравлическая управляющая система приводится в действие управляющим цилиндром, таким образом, чтобы вращающий момент, прилагаемый к рулевому колесу, был минимальным, обычно 4-5 Н·м. Если требуется большое усилие или даже руль заклинивает, пожалуйста, не крутите рулевое колесо с большой силой, а тщательно проверьте и устраните сначала первопричину.

в).В случае, если трактор должен перемещаться или перевозиться с выключенным двигателем, рулевое колесо должно быть повернуто полностью вручную. Пожалуйста, обратите внимание, что крутящий момент, прикладываемый к рулевому колесу, он не должен превышать свыше 250 Н·м., и к тому же, рывки и сильное воздействие запрещено, так как могут быть повреждения.

г).С большой осторожностью должна быть установлена соосность управляющего стержня и полного гидравлического привода при сборке. Зазор не должен превышать 0.5 - 1.0 мм между управляющим осью и рулевым механизмом, а также должен быть осевой люфт управляющей оси, чтобы, чтобы избежать заедания.

д).Проверьте, чтобы все части были соединенные болтами; подожмите все болты и гайки, чтобы избежать любой утечки масла всех сцепных поверхностей и соединительных частей, потому что утечка масла строго запрещена, во время работы полного гидравлического рулевого механизма.

е).Промойте все трубопроводы гидравлических рулевых механизмов, во избежания любого засорения во время сборки и отсоединения для замены. Густота сетки фильтра должна быть более, чем 30 µ.. Гидравлическое масло нужно периодически обновлять. Температура масла в гидравлической управляющей системы должна удерживаться в пределах от -20°C до + 80°C, но нормальная рабочая температура гидравлического масла должна быть в пределах от +30°C до +60°C.

Рис.11. Схема гидравлического рулевого механизма.

1.Передняя крышка. 2.Листовая рессора. 3.Ось. 4.Корпус клапана. 5.Втулка клапана. 6.Элемент клапана. 7.Соединительная ось. 8.Изоляционная пластина. 9.Промежуточный корпус. 10.Ротор. 11.Задняя крышка.

5.Регулирование тормоза.

При эксплуатации износ и разрыв колодочного тормоза увеличит ход педали тормоза, таким образом приводя к ненадежному торможению или заносу трактора при торможении. Тормоз нужно проверить и настроить вовремя. Пожалуйста обратите внимание, что некорректная настройка тормоза, возможно, приведет к эффекту скольжения и кроме того даже к сжиганию прокладок тормозных колодок.

Методы регулировки: (см. рис. 12)

Ослабьте гайки фиксатора (3), подожмите или расслабьте гайки для настройки длины тяги ручного тормоза (4) для того, чтобы сделать перемещение педали тормоза свободнее (2) в пределах диапазона 55-65 мм. После того, как на регулирование тормоза сделано на обеих сторонах, сожмите гайки фиксатора (3), и таким образом соедините педали тормоза.

Проверьте тормоз на дороге после наладки, если сила тормоза с левой и правой стороны не одинакова, будет происходить занос трактора, и, в скором времени, поломка. Удлините тяги ручного тормоза на стороне с более длинным отпечатком проректора или укоротите тяги ручного тормоза на другой стороне с более коротким отпечатком протектора, регулируйте перемещение педалей до тех пор, пока тормоза не будут работать синхронно, и будут хорошо сбалансированы. Накладки тормозных колодок (5) изнашиваются после длительного времени эксплуатации. В таком случае, замените изношенные накладки тормозных колодок (5) своевременно (рекомендовано), или регулируйте гайки фиксатора (3) для сокращения ручного тормоза (4), чтобы восстановить хорошее тормозное состояние. Ручка (1) - фиксатор педали тормоза. Свободный путь педали 55~65 мм.

Рис. 12. Механизм тормоза..

1.Фиксатор тормозной педали. 2.Педаль тормоза. 3.Гайки тяги. 4.Тормозная тяга. 5.Тормозная колодка. 6.Поддерживающий штырь.

6. Регулировка главной передачи.

Для того, чтобы обеспечить надежную работу главного привода, спирально-наклонная шестерня и редуктор плоской конической зубчатой передачи должны быть смонтированы в паре и быть установленными в правильное положение.

Рис.13. Схема зон сцепления Нормальный отпечаток

Во время установки ведомой и ведущей конических шестерен главной передачи, сначала должно быть правильно установлено напряжение подшипника главном приводе, и только затем могут быть произведены регулировки главной передачи.

В ведущей шестерни предварительное напряжение подшипника должно быть настроено вкручиванием гайка фиксатора (2). Момент затяжки, который применяют для установки ведущей шестерни должен быть между 1.176—1.764 Н·м. после завершения процесса сборки. Если момент не может быть проверен специальным прибором, тогда он должен быть скорректирован опытными специалистом. После того, как сделана наладка, гайка фиксатор (4) должна быть закручена, и углы проверены (3) в которые должны быть вставлены шайбы и зафиксированы в пазах двумя гайками фиксаторами в указанном порядке. Положения шестерни настраивается добавлением или уменьшением регулировочной гайки (1), шестерня будет двигаться вперед, если закручивать гайку (1), шестерня будет отодвигаться, если гайку выкручивать.

Регулировка ведомой конической шестерни главной передачи осуществляется добавлением регулировочной шайбы (7) с лева и с права от гнезда подшипника (8). В то время как добавляется регулировочная шайба (7) такой же толщины и со стороны другого подшипника, предварительное напряжение подшипника периодически изменяется, но положение ведомой конической шестерни главной передачи будет оставаться неизменным. Если регулировочная шайба (7) переставляется из одного гнезда в другое, шестерня будет смещена навстречу, где добавлена регулировочная шайба (7), но предварительное напряжение редуктора плоской конической зубчатой передачи будет оставаться неизменным. Предварительное напряжение подшипников спирально-наклонной шестерни должно быть от 1.2. до 1.8 Н·м.

Зона соединения могут быть проверены следующим образом: смажьте краской какого-нибудь цвета(например свинцовый сурик или берлинская лазурь) зубцы редуктора плоской конической зубчатой передачи. Стандартные позиции зон соприкосновения должны скользить немного и легко скользить (то есть, короткая граница стыка, скрепляемых деталей, смотри рис. 13 ). Позиция зоны соединения может иметь альтернативное положение через добавление или удаление настраивающей гайки спирально-наклонной шестерни и сопоставляется с редуктором плоской конической зубчатой передачи так же. Оттиск на редукторе плоской конической зубчатой передачи может изменятся, но не важно где находится оттиск: на выпуклой или вогнутой поверхности. После того, как была сделана настройка, устройство должно иметь свободный ход в пределах от 0.15 до 0.30 мм.