содержание .. 1 2 3 ..

ОГРАНИЧИТЕЛЬ ПРЕДЕЛЬНОЙ НАГРУЗКИ КРАНА МОСТОВОГО ТИПА АЛЬФА-М (ОПН АЛЬФА-М). РУКОВОДСТВО - часть 2

Проверьте состояние уплотнений (в том числе и

кабины), лакокрасочных покрытий, изоляцию

соединительных проводов.

Изолирующие и уплотнительные материалы.

Выполните работы ТО2

Произведите считывание информации с РП, с

целью проверки его работоспособности.

Значения параметров зарегистрированной

информации, считанной из встроенного РП

должны соответствовать фактическим значениям

(по журналу проверки).

Ключ доступа, персональный компьютер, прибор

считывания, Программа обработки

Работы по проверке РП проводятся аттестованным специалистом по обработке информации регистраторов параметров грузоподъемных кранов с

оформлением протокола, по форме 1 согласно Инструкции по считыванию и оформлению информации РП (ВКАС.484469.001 ИС).

1.1.1 Техническое обслуживание при консервации и транспортировании крана

Техническое обслуживание при консервации (КО) и транспортировании (ОТ) проводятся аттестованным наладчиком приборов безопасности, имеющим

запись в удостоверении, о допуске к работе с прибором данного типа.

Перечень работ при КО и ОТ указан в таблице 9

Таблица 9

Содержание работ и методика их проведения

Технические требования

Приборы, инструмент и материалы для

выполнения работ

Очистите блоки и датчики ограничителя от пыли

и грязи.

БМК, БЗ, тензопреобразователи и

силоизмерительные датчики должны быть

очищены от загрязнений

Ветошь

Оберните блоки БМК и ТП в бумагу

конденсаторную. Покройте силоизмерительные

датчики тонким слоем консервирующей смазки

Бумага конденсаторная КОН-1-30 ГОСТ 1908 1

кв.м,

консервирующая смазка 200гр.

Смажьте контакты разъемов и клеммных колодок

(в том числе внутри блока БЗ) техническим

вазелином

Технический вазелин 20гр.

При вводе грузоподъемного крана в эксплуатацию после консервации и транспортирования должно быть выполнено техническое обслуживание прибора в

объеме СО.

1 Текущий ремонт

7.1 При обнаружении неисправностей во время работы или при проведении технического обслуживания прибора должна быть определена причина

неисправности, а прибор или линия связи должны быть подвергнуты ремонту.

7.2 Прибор ОПН АЛЬФА-М по надежности относится к изделиям конкретного назначения, вида 1 по ГОСТ 27.003 и является многофункциональным,

восстанавливаемым, ремонтопригодным изделием, за исключением датчиков силоизмерительных тензометрических. Датчики в случае отказа подлежат

замене.

7.3 Диагностика прибора, ремонт линий связи, замена вышедших из строя БМК, ПС, силоизмерительных датчиков, а также снятие пломбы и замена

тензопреобразователей (за исключением встроенных ТП в датчиках типа ДСК и ДСТОП) на грузоподъемной машине, в гарантийный и послегарантийный

период эксплуатации ограничителя, должны производиться аттестованным наладчиком приборов безопасности 2-го или 3-го уровня, имеющим запись в

удостоверении о допуске к работе с прибором данного типа.

- Послегарантийный ремонт выполняется предприятием-изготовителем или специализированной организацией, имеющей договор с предприятием-

изготовителем, на проведение ремонта данного прибора или приборов безопасности данного типа, в соответствии с ремонтной документацией.

7.1 После произведенного ремонта ограничителя, лицо выполнившее данные работы производит повторную пломбировку отремонтированных блоков: ТП,

БМК (если они были вскрыты) и делает запись в соответствующем разделе Паспорта.

ВНИМАНИЕ

После замены силоизмерительного датчика (или датчиков), а также после

ремонта или замены электронных блоков ограничителя (ТП, БМК) необходимо произвести повторную настройку и комплексную проверку прибора и

встроенного РП в соответствии с разделами 5 и 6 ИМ.

7.2 Программно-аппаратные средства прибора позволяют проверить исправность его составных частей (блоков, датчиков, линий связи) и локализовать

неисправность путем выдачи на индикатор ее кода в виде “E-XX”, где E следует читать как “ошибка, неисправность” (Error), XX – код неисправности (X –

любое целое число от 0 до 9).

7.3 При неработоспособности прибора поиск его неисправности рекомендуется проводить в следующей последовательности:

- проверить БМК, БЗ, тензопреобразователи и датчики на отсутствие внешних механических повреждений;

- проверить исправность механизмов привязки датчиков (при их наличии);

- проверить кабельную разводку, исправность электрических соединительных цепей.

7.4 Виды выдаваемых на индикатор БМК сообщений (кодов неисправности) об отказе составных частей ограничителя и их краткое описание, а также

возможные причины неисправности и способы их устранения приведены в таблице 10.

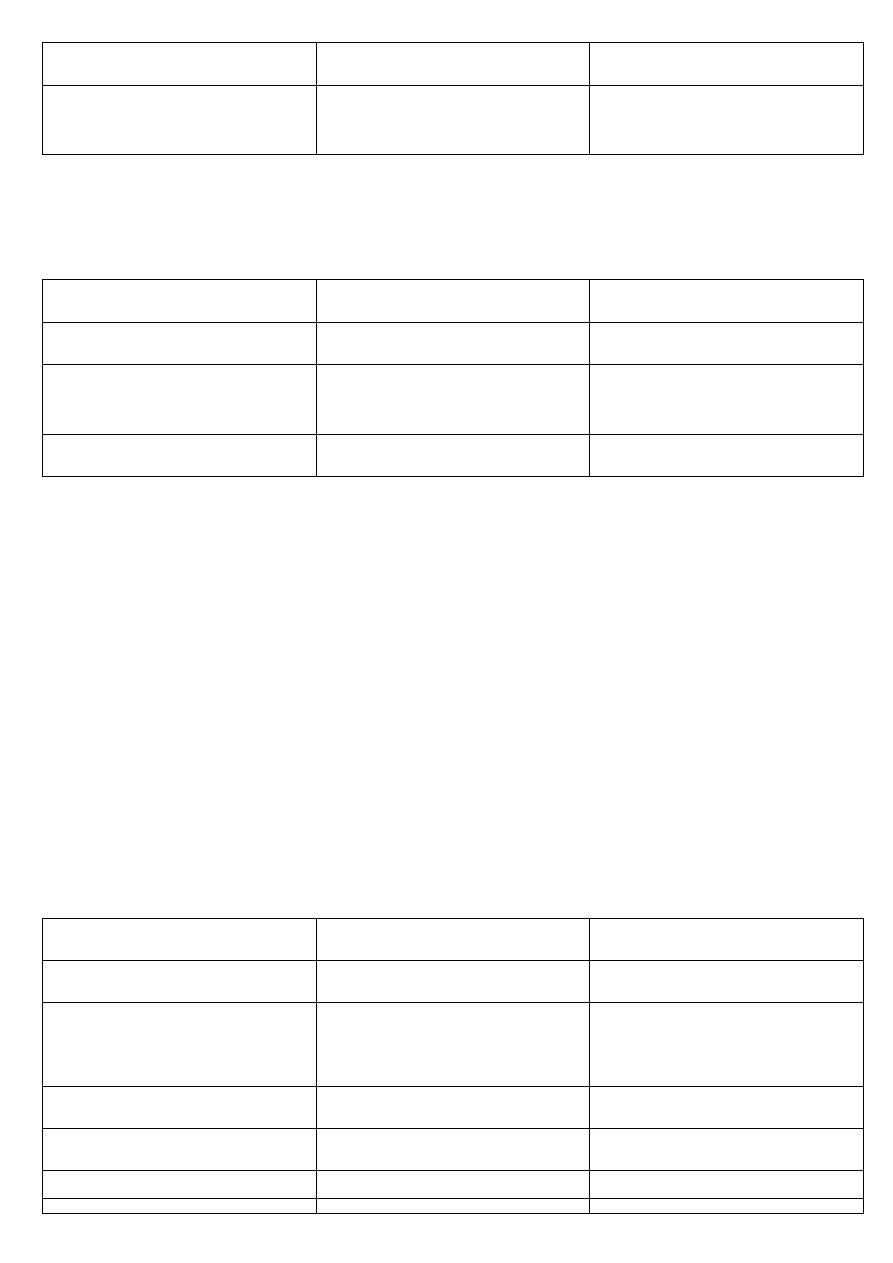

Код неисправности

Вероятная причина

неисправности

Способ устранения

БМК не включается.

Индикатор “Питание” не горит

Сгорел термопредохранитель, конструктивно

размещенный на плате питания в БМК

Вскрыв БМК, заменить термопредохранитель;

опломбировать БМК

Заменить БМК

Блокируется механизм подъема при массе груза

на крюке, меньше паспортной грузоподъемности

Значение сигнала от силоизмерительного датчика

(датчиков) превышает предельно-допустимое

значение, заданное при настройке прибора

Проверить исправность датчиков и механизмов

привязки.

Провести регулировку ограничителя в

соответствии с разделом 5 ИМ (в том числе

нормировку нуля и номинала).

Часы, встроенные в ОПН, останавливаются или

сбрасываются при выключении питания

Разрядилась батарея питания

Вскрыть БМК, измерить напряжение батареи и

при необходимости, заменить ее; опломбировать

БМК

Код неисправности

Вероятная причина

неисправности

Способ устранения

На индикаторе код "E-01"

Неисправность микросхемы часов реального

времени (микросхема DD4).

Заменить плату микропроцессорную БМК.

На индикаторе код "E-02"

Неисправность микросхемы долговременной

Заменить плату микропроцессорную БМК.