SAAB 9000. Manual - part 52

11 •24 Bodywork and fittings

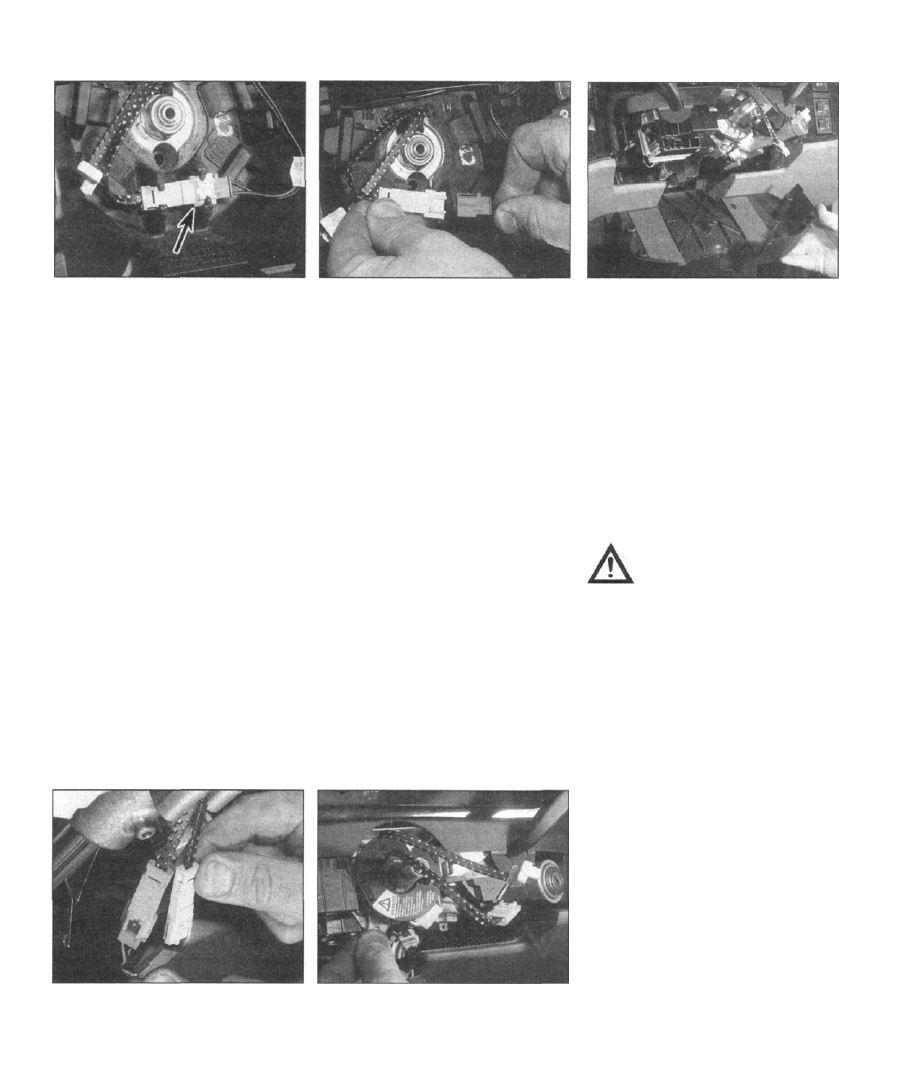

28.17a Prise the horn cable connector out

of the mounting bracket on the steering

wheel casting (arrowed)...

9 Prise out the plastic caps from the retaining

screws on the lower front panel, then remove

the screws.

10 Pull the lower panel away from the facia,

releasing the clips one at a time.

11 Unplug the airbag module wiring at the

connector.

12 Remove the four airbag module retaining

screws, then reach inside the facia, grasp the

module from behind and carefully draw it out,

whilst releasing it from the mounting clips.

Refitting

13 Refit the airbag by reversing the removal

procedure; observe the specified torque

wrench setting when tightening the airbag and

lower cover panel retaining screws.

14 Reconnect the battery negative cable, and

turn the ignition switch to the "Drive" or "Start"

position. Check the condition of the system by

observing the SRS warning light; refer to the

"General Information" sub-section to interpret

the results obtained.

Steering wheel rotary contact unit

Removal

15 Disconnect the battery negative cable,

and wait at least twenty minutes before

progressing any further; refer to the Warnings

listed in the "General Information" sub-section

for more detail.

28.17b . . . and unplug it, labelling the cable

to aid refitting later

16 Remove the driver's airbag module, as

described earlier in this Section.

17 Prise the horn cable connector out of the

mounting bracket on the steering wheel

casting and unplug it, labelling the cable to aid

refitting later (see illustrations).

18 Set the steering in the straight-ahead

position, then refer to Chapter 10 and remove

the steering wheel, feeding the cable

connectors through the hole in the steering

wheel casting.

19 Remove the retaining screws, and lift the

upper and lower cowling panels away from the

steering column (see illustration).

20 Unplug the contact unit and horn cables at

the connectors, after cutting through the

cable-tie securing them to the ignition

switch/lock assembly (see illustration). Label

the cables, to aid refitting later.

21 Slacken and withdraw the retaining

screws, then lift the contact unit off the

steering column (see illustration). Take great

care to ensure that the two halves of the

contact unit are not rotated whilst it is

separated from the steering column.

Refitting

22 Guide the contact unit onto the steering

column, then refit and tighten the retaining

screws.

23 Plug the horn and contact unit connectors

28.20 Unplug the contact unit and horn

cables at the connectors, after cutting

through the cable-tie securing them to the

ignition switch/lock assembly

28.21 Slacken and withdraw the retaining

screws, then lift the contact unit off the

steering column

28.19 Removing the lower cowling panel

from the steering column

together, then secure them to the ignition

switch/lock assembly with a cable-tie.

24 Refit the upper and lower steering column

cowling panels, and tighten the retaining

screws.

25 Align the contact unit with the steering

wheel as follows. Check that the front

roadwheels are still in the straight-ahead

position. Rotate the upper section of the

contact unit fully anti-clockwise, until it is felt

to touch its end stop. Note: Ensure that the

direction indicator stalk is in the "off" position,

otherwise the cancelling mechanism may

affect the alignment accuracy.

Caution: Do not apply excessive

force during this operation; the

contact unit has very fragile

internal components. Now rotate

the contact unit clockwise by the number

of turns printed on the unit's label (either

2.5 or 3.5 turns) - ensure that the unit is

now kept in this position until the steering

wheel is refitted.

26 Offer up the steering wheel to the steering

column, and feed the cable connectors

through the hole in the wheel casting. Engage

the spigot protruding from the contact unit

with the alignment hole in the steering wheel

casting - ensure that the wheel is fitted

squarely in the straight-ahead position; the

contact unit may be rotated slightly to allow

the alignment spigot to engage, if necessary.

27 Fit a new steering wheel centre nut and

tighten it to the specified torque, referring to

Chapter 10 for details.

28 Plug together the horn cable connector,

and then press the connector housing into the

mounting provided in the steering wheel

casting.

29 Refit the airbag, as described earlier in this

Section.

30 Reconnect the battery negative cable, and

turn the ignition switch to the "Drive" or "Start"

position. Check the condition of the system by

observing the SRS warning light; refer to the

"General Information" sub-section to interpret

the results obtained.