Jeep Wrangler TJ. Manual - part 322

opening, and are accessed from behind the rear seat.

The upper tether anchors for the rear seat are avail-

able for individual service replacement. The four

fixed lower anchors are integral to the rear seat back

frame and are accessed from the front of the rear

seat, where the seat back meets the seat cushion.

The two inboard lower anchors are constructed from

round steel bar stock that is formed into a U-shape,

then securely welded at each end to the rear seat

back frame. The two outboard lower anchors are

machined steel pins that are secured between the

two seat back hinge plates above the pivot pin on

each outboard side of the rear seat back frame. These

lower anchors cannot be adjusted or repaired and, if

faulty or damaged, they must be replaced as a unit

with the rear seat back frame.

WARNING: DURING AND FOLLOWING ANY SEAT

BELT OR CHILD RESTRAINT ANCHOR SERVICE,

CAREFULLY INSPECT ALL SEAT BELTS, BUCKLES,

MOUNTING HARDWARE, RETRACTORS, TETHER

STRAPS, AND ANCHORS FOR PROPER INSTALLA-

TION, OPERATION, OR DAMAGE. REPLACE ANY

BELT

THAT

IS

CUT,

FRAYED,

OR

TORN.

STRAIGHTEN

ANY

BELT

THAT

IS

TWISTED.

TIGHTEN ANY LOOSE FASTENERS. REPLACE ANY

BELT THAT HAS A DAMAGED OR INOPERATIVE

BUCKLE OR RETRACTOR. REPLACE ANY BELT

THAT HAS A BENT OR DAMAGED LATCH PLATE

OR

ANCHOR

PLATE.

REPLACE

ANY

CHILD

RESTRAINT ANCHOR OR THE UNIT TO WHICH THE

ANCHOR IS INTEGRAL THAT HAS BEEN BENT OR

DAMAGED. NEVER ATTEMPT TO REPAIR A SEAT

BELT

OR

CHILD

RESTRAINT

COMPONENT.

ALWAYS REPLACE DAMAGED OR FAULTY SEAT

BELT AND CHILD RESTRAINT COMPONENTS WITH

THE CORRECT, NEW AND UNUSED REPLACEMENT

PARTS LISTED IN THE DAIMLERCHRYSLER MOPAR

PARTS CATALOG.

OPERATION

See the owner’s manual in the vehicle glove box for

more information on the proper use of all of the fac-

tory-installed child restraint anchors.

REMOVAL

The following procedure applies only to the rear

seat upper child tether anchors used on models

equipped with an optional rear seat. The child

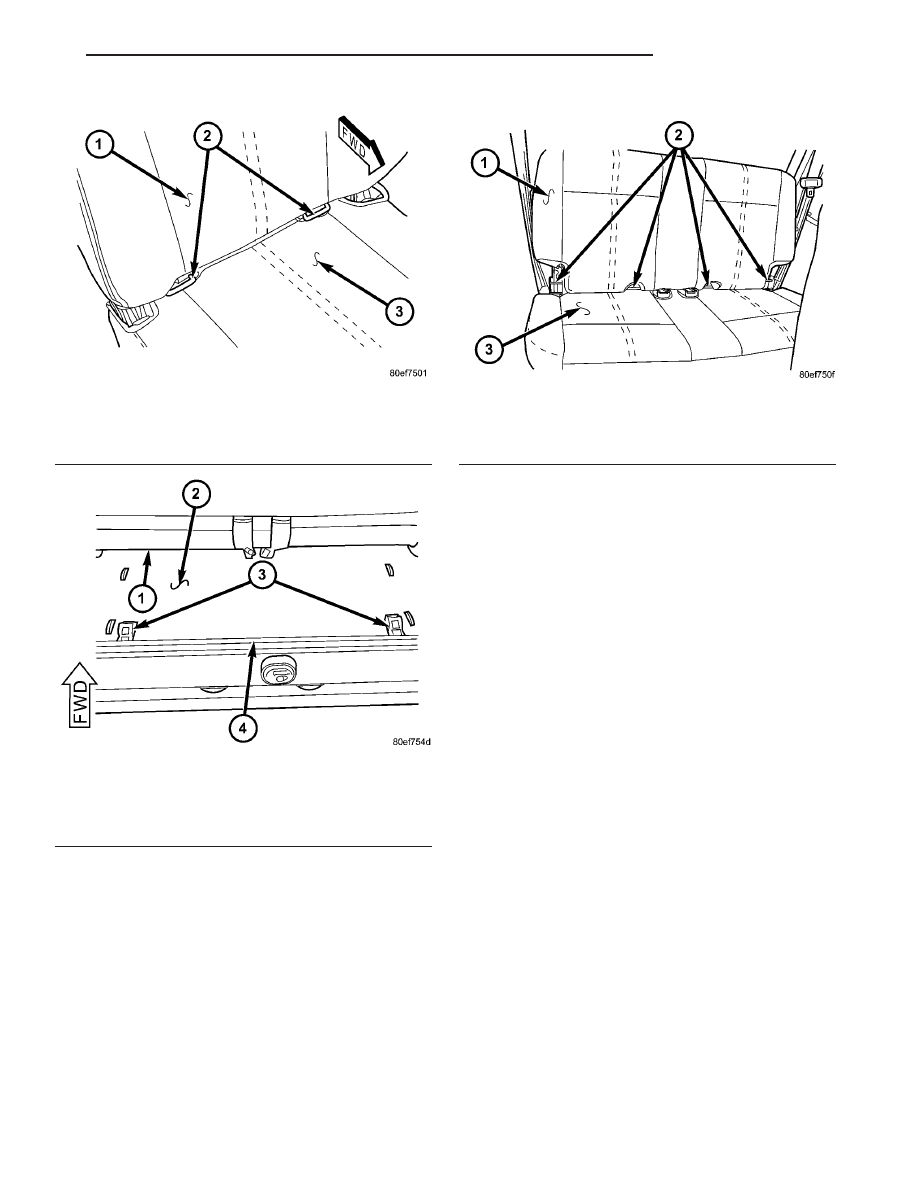

Fig. 11 Front Passenger Seat Lower Anchors

1 - SEAT BACK

2 - LOWER ANCHOR (2)

3 - SEAT CUSHION

Fig. 12 Rear Seat Upper Anchors

1 - REAR SEAT

2 - REAR CARGO FLOOR

3 - UPPER ANCHOR (2)

4 - TAILGATE OPENING SILL

Fig. 13 Rear Seat Lower Anchors

1 - SEAT BACK

2 - LOWER ANCHOR (4)

3 - SEAT CUSHION

TJ

RESTRAINTS

8O - 13

CHILD RESTRAINT ANCHOR (Continued)