Jeep Grand Cherokee WJ. Manual - part 39

• Damaged axle shaft bearing(s).

• Loose pinion gear nut.

• Excessive pinion yoke run out.

• Bent axle shaft(s).

Check for loose or damaged front–end components

or engine/transmission mounts. These components

can contribute to what appears to be a rear–end

vibration. Do not overlook engine accessories, brack-

ets and drive belts.

All driveline components should be examined

before starting any repair.

Refer to Group 22, Wheels and Tires, for additional

vibration information.

DRIVELINE SNAP

A snap or clunk noise when the vehicle is shifted

into gear (or the clutch engaged), can be caused by:

• High engine idle speed.

• Transmission shift operation.

• Loose engine/transmission/transfer case mounts.

• Worn U–joints.

• Loose spring mounts.

• Loose pinion gear nut and yoke.

• Excessive ring gear backlash.

• Excessive side gear to case clearance.

The source of a snap or a clunk noise can be deter-

mined with the assistance of a helper. Raise the vehi-

cle on a hoist with the wheels free to rotate. Instruct

the helper to shift the transmission into gear. Listen

for the noise, a mechanics stethoscope is helpful in

isolating the source of a noise.

TRAC–LOK

Y DIFFERENTIAL NOISE

The most common problem is a chatter noise when

turning corners. Before removing a Trac-lok

y unit

for repair, drain, flush and refill the axle with the

specified lubricant. Refer to Lubricant change in this

Group.

A container of Mopar

t Trac-loky Lubricant (fric-

tion modifier) should be added after repair service or

during a lubricant change.

After changing the lubricant, drive the vehicle and

make 10 to 12 slow, figure-eight turns. This maneu-

ver will pump lubricant through the clutches. This

will correct the condition in most instances. If the

chatter persists, clutch damage could have occurred.

TRAC–LOK

Y TEST

WARNING: WHEN SERVICING VEHICLES WITH A

TRAC–LOK

Y

DIFFERENTIAL DO NOT USE THE

ENGINE TO TURN THE AXLE AND WHEELS. BOTH

REAR WHEELS MUST BE RAISED AND THE VEHI-

CLE

SUPPORTED.

A

TRAC–LOK

Y

AXLE

CAN

EXERT ENOUGH FORCE IF ONE WHEEL IS IN CON-

TACT WITH A SURFACE TO CAUSE THE VEHICLE

TO MOVE.

The differential can be tested without removing the

differential case by measuring rotating torque. Make

sure brakes are not dragging during this measure-

ment.

(1) Place blocks in front and rear of both front

wheels.

(2) Raise one rear wheel until it is completely off

the ground.

(3) Engine off, transmission in neutral, and park-

ing brake off.

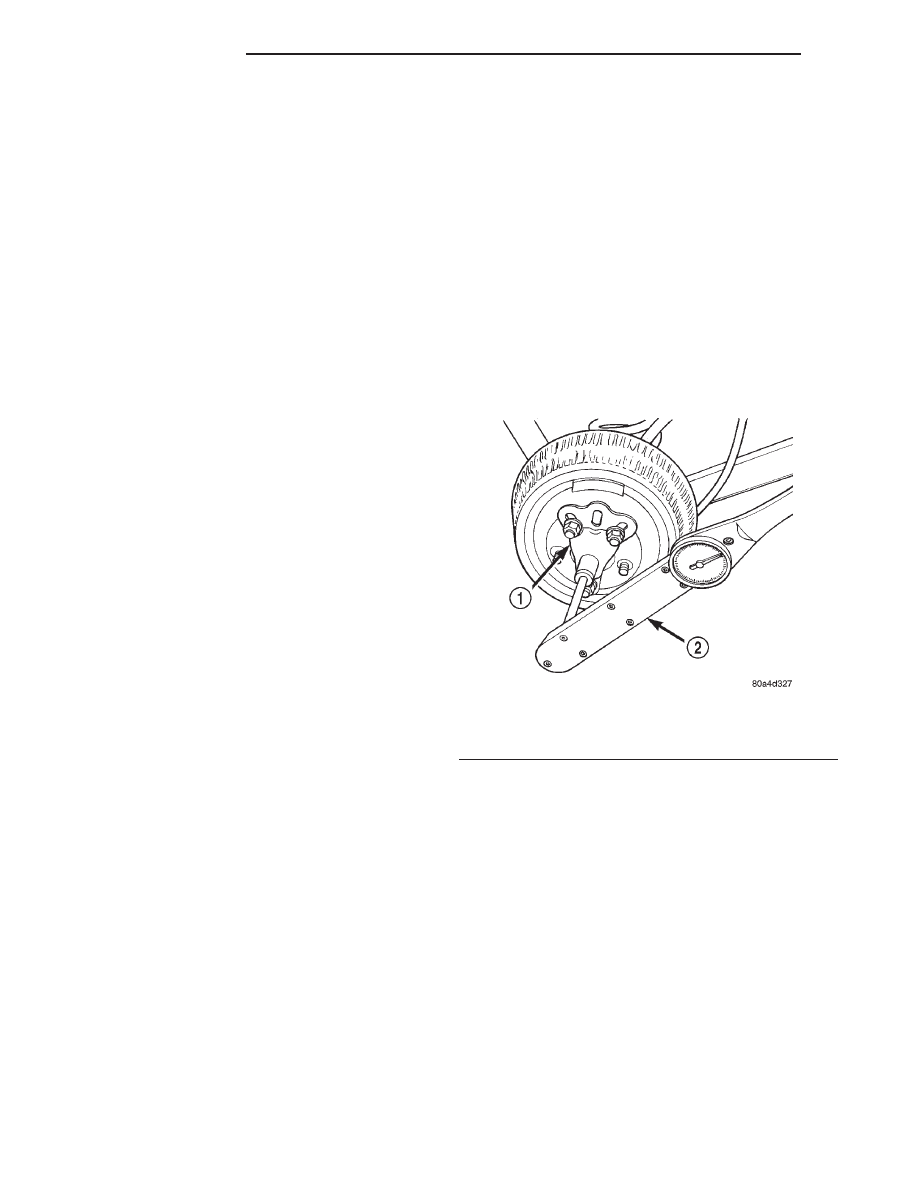

(4) Remove wheel and bolt Special Tool 6790 to

studs.

(5) Use torque wrench on special tool to rotate

wheel and read rotating torque (Fig. 5).

(6) If rotating torque is less than 22 N·m (30 ft.

lbs.) or more than 271 N·m (200 ft. lbs.) on either

wheel the unit should be serviced.

VARI-LOK

Y TEST

PRIMING

(1) Park the vehicle on a level surface or raise

vehicle on hoist so that the vehicle is level.

(2) Remove the axle fill plug.

(3) Verify that the axle fluid level is correct. The

fluid level is correct if the fluid is level with the bot-

tom of the fill hole.

(4) Shift the transfer case into the 4WD full-time

position.

(5) Drive the vehicle in a tight circle for 2 minutes

at 5mph to fully prime the pump.

Fig. 5 Trac-lok

Y

Test —Typical

1 – SPECIAL TOOL 6790 WITH BOLT IN CENTER HOLE

2 – TORQUE WRENCH

3 - 102

226 RBA AXLE

WJ

DIAGNOSIS AND TESTING (Continued)