Dodge Dakota (R1). Manual - part 533

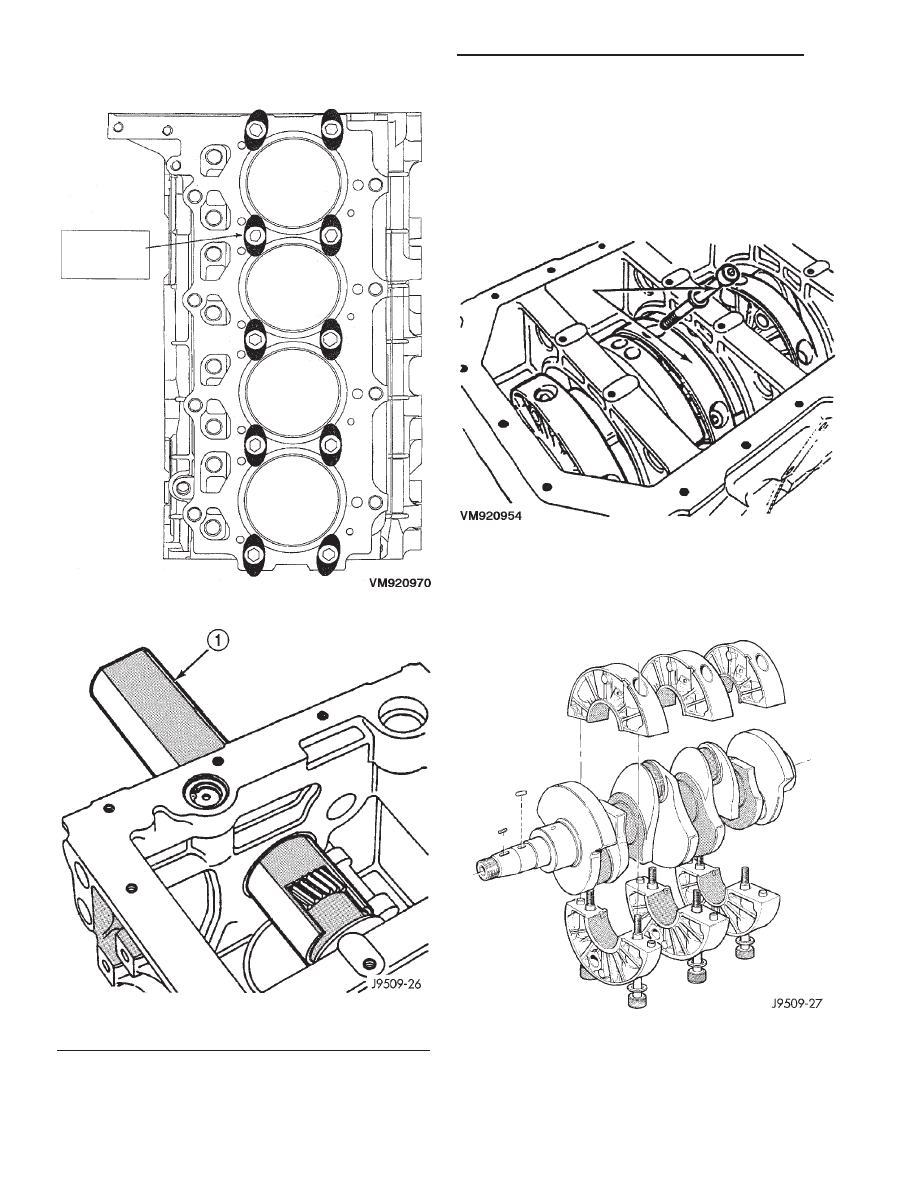

(20) Slide the crankshaft and bearing carriers

rearward to rear of block. If you encounter difficulty

in removing the complete assembly as previously

described, slide the assembly rearward sufficiently to

gain access to the main bearing carrier bolts. Mark

the carriers for assembly and remove the bolts, two

for each carrier (Fig. 65).

(21) Separate the two halves of each carrier,

remove from the crankshaft and temporarily re-as-

semble the carriers (Fig. 66). Withdraw the crank-

shaft through the rear of the crankcase.

Fig. 63 Liner Clamp Location

Fig. 64 Crankshaft Special Tool VM.1004

1 - TOOL

Fig. 65 Crankshaft Support Locator Bolts

Fig. 66 Crankshaft and Carrier Bearing Assembly

9a - 50

ENGINE 2.5L VM DIESEL INTERNATIONAL

R1

CRANKSHAFT MAIN BEARINGS (Continued)