Dodge Dakota (R1). Manual - part 495

CAUTION: The bedplate to cylinder block mateing

surface must be coated with sealant prior to instal-

lation. Failure to do so will cause severe oil leaks.

NOTE: The installation time to install the bedplate

after the sealant has been applied is critical.

NOTE: Make sure that the bedplate and cylinder

block sealing surfaces are clean and free of oil or

other contaminants. Contaminants on the sealing

surfaces may cause main bearing distortion and/or

oil leaks.

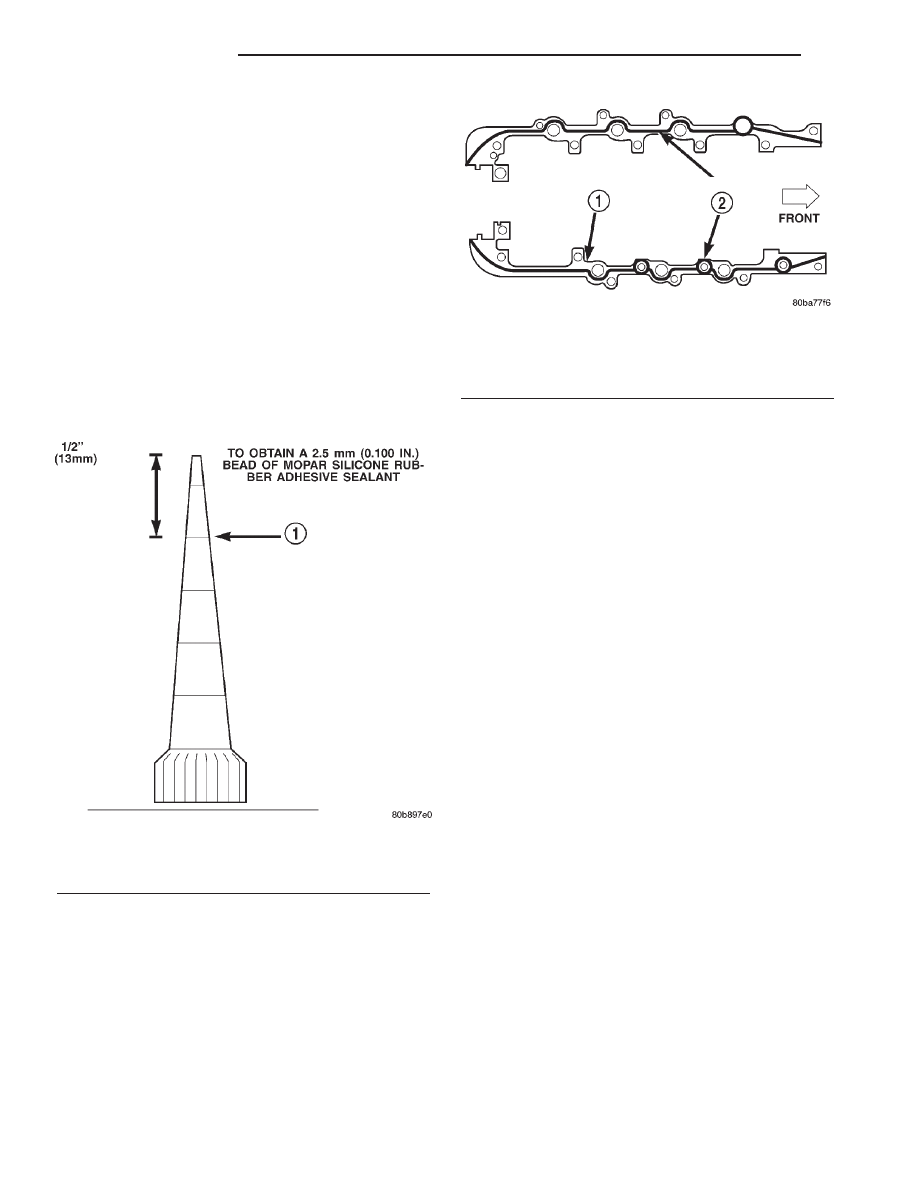

(5) Apply a 2.5mm (0.100 inch) (Fig. 59) bead of

Mopar

t Gen II Silicone Rubber Adhesive sealant to

the cylinder block-to-bedplate mating surface as

shown (Fig. 60).

(6) Coat the crankshaft main bearing journals

with clean engine oil and position the bedplate onto

the cylinder block.

NOTE: Lubricate the bedplate retaining bolts with

clean engine oil prior to installation.

(7) Install the bedplate retaining bolts, making

sure to place the stud bolts in the correct location,

Torque the bolts in the sequence shown (Fig. 61).

• Tighten bolts A – L to 54 N·m (40 ft. lbs.)

• Tighten bolts 1–10 to 2.8 N·m (25 in. lbs.)

• Turn bolts 1–10 an additional 90°.

• Tighten bolts A1– A6 to 27 N·m (20 ft. lbs.)

(8) Measure crankshaft end play. (Refer to 9 -

ENGINE/ENGINE BLOCK/CRANKSHAFT - STAN-

DARD PROCEDURE).

(9) Install the connecting rods and measure side

clearance. (Refer to 9 - ENGINE/ENGINE BLOCK/

CONNECTING

ROD

BEARINGS

-

STANDARD

PROCEDURE).

(10) Position the oil pan gasket/windage tray,

using a new o-ring, install the oil pickup tube.

Torque the bolt to 28N·n (20 ft. lbs.) torque the nuts

to 28N·m (20 ft. lbs.).

(11) Install the oil pan. Torque the retaining bolts

to 15 N·m (11 ft. lbs.) in the sequence shown (Fig.

62).

(12) Install the engine (Refer to 9 - ENGINE -

INSTALLATION).

Fig. 59 Cutting Aplicator to Achieve 2.5mm (0.100

in.) Bead

1 - CUT HERE

Fig. 60 Cylinder Block-to-Bedplate Sealent Bead

Location

1 - CYLINDER BLOCK

2 - SEALANT BEAD LOCATION

9 - 168

ENGINE 4.7L

AN

CRANKSHAFT (Continued)