Dodge Dakota (R1). Manual - part 234

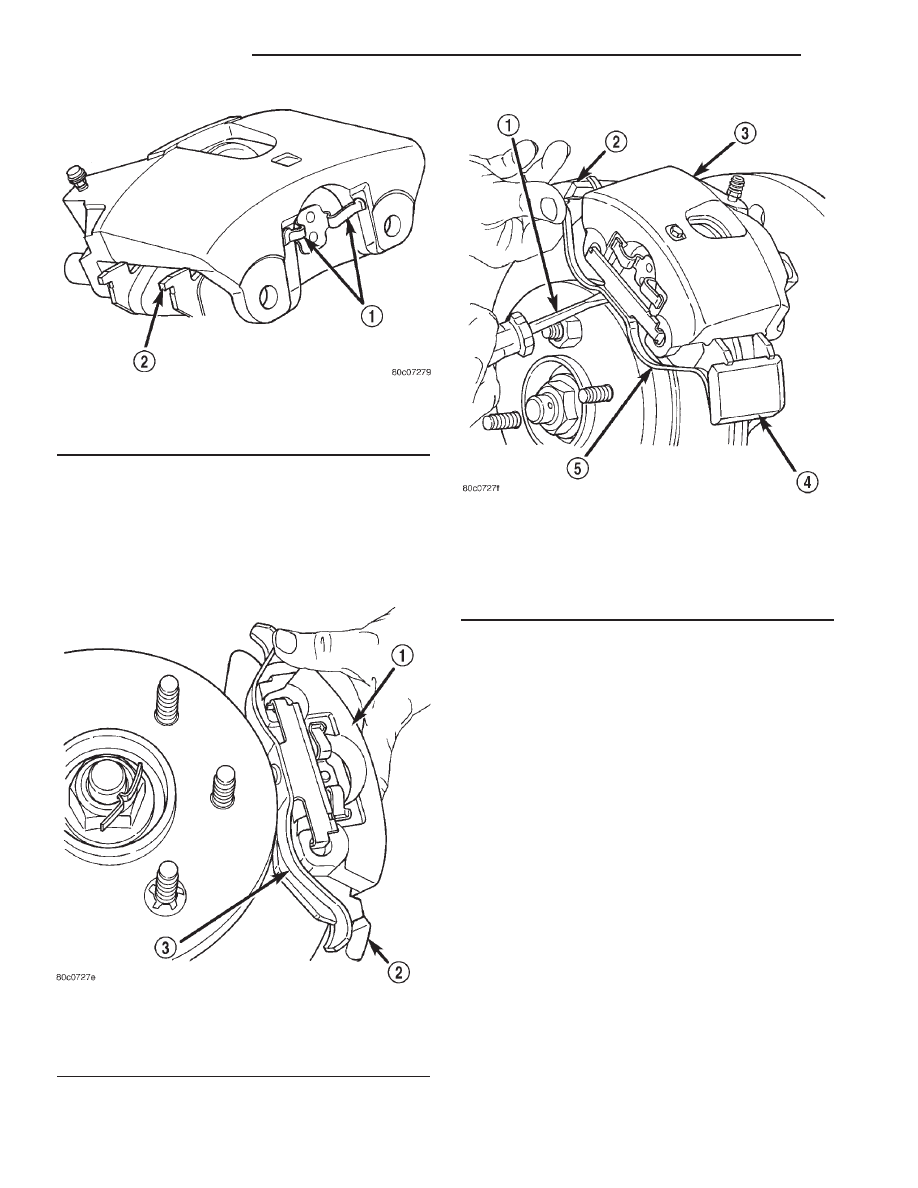

the spring (Fig. 13) and hold the end under the

adapter. With a screw driver pry up on the spring

(Fig. 14) to seat the spring into the other caliper

hole.

NOTE: Verify the spring is seated properly into the

caliper holes.

(9) Install wheel and tire assembly. (Refer to 22 -

TIRES/WHEELS/WHEELS - STANDARD PROCE-

DURE).

(10) Remove support and lower vehicle.

(11) Pump brake pedal to seat brake shoes.

(12) Fill brake fluid reservoir.

(13) Verify a firm brake pedal before moving vehi-

cle.

COMBINATION VALVE

DESCRIPTION

The combination valve contains a pressure differ-

ential valve and switch and a rear brake proportion-

ing valve. The valve is not repairable and must be

replaced as an assembly if diagnosis indicates this is

necessary.

OPERATION

PRESSURE DIFFERENTIAL VALVE

The pressure differential switch is connected to the

brake warning light. The switch is actuated by move-

ment of the switch valve. The switch monitors fluid

pressure in the separate front/rear brake hydraulic

circuits.

Fig. 12 Outboard Shoe Retainer Spring

1 - SEAT RETAINER SPRING ENDS IN CALIPER

2 - OUTBOARD SHOE

Fig. 13 Caliper Spring

1 - CALIPER

2 - ADAPTER

3 - CALIPER SPRING

Fig. 14 Seat Caliper Spring

1 - SCREWDRIVER

2 - ADAPTER

3 - CALIPER

4 - ADAPTER

5 - CALIPER SPRING

5 - 12

BRAKES - BASE

AN

BRAKE PADS/SHOES (Continued)