Chrysler Town, Dodge Caravan. Manual - part 505

(5) Using snap ring pliers (Special Tool C-4574 or

equivalent), install the external snap ring (bevel side

facing outward) that secures the clutch pulley to the

front cover of the compressor. Be certain that the

snap ring is fully and properly seated in the groove.

(6) If the original clutch plate and clutch pulley

are to be reused, reinstall the original shim(s) on the

compressor shaft against the shoulder. If a new

clutch plate and/or clutch pulley are being used,

install a trial stack of shims 1.0 mm (0.040 in.) thick

on the compressor shaft against the shoulder.

(7) Install the clutch plate onto the compressor

shaft.

(8) Install and tighten the compressor shaft nut. If

necessary, a band-type oil filter wrench or a strap

wrench can be placed around the clutch plate to aid

in bolt tightening. Tighten the bolt to 17.5 N·m (155

in. lbs.).

(9) If a new clutch plate and/or clutch pulley are

being installed, the air gap between the clutch plate

and clutch pulley must be checked. (Refer to 24 -

HEATING & AIR CONDITIONING/CONTROLS -

FRONT/COMPRESSOR

CLUTCH

-

STANDARD

PROCEDURE - COMPRESSOR CLUTCH AIR GAP).

(10) On models with the 2.4L engine only, loosely

install the four screws that secure the compressor to

the mounting bracket on the engine. Tighten the

screws to 28 N·m (21 ft. lbs.).

(11) On models with the 3.3L and 3.8L engines

only, loosely install the two screws and two nuts that

secure the compressor to the engine. Tighten each of

the fasteners using the following sequence to 54 N·m

(40 ft. lbs.).

• The upper nut at the front of the compressor.

• The lower nut at the front of the compressor.

• The upper screw at the rear of the compressor.

• The lower screw at the rear of the compressor.

(12) On models with the 3.3L and 3.8L engines

only, engage the retainer on the engine wire harness

compressor clutch coil take out with the bracket on

the top of the compressor.

(13) Reconnect the engine wire harness connector

for the compressor clutch coil to the coil pigtail wire

connector on the top of the compressor.

(14) Reinstall the serpentine accessory drive belt

onto the front of the engine. (Refer to 7 - COOLING/

ACCESSORY

DRIVE/DRIVE

BELTS

-

2.4L

-

INSTALLATION) or (Refer to 7 - COOLING/ACCES-

SORY DRIVE/DRIVE BELTS - 3.3L/3.8L - INSTAL-

LATION).

(15) Lower the vehicle.

(16) Reconnect the battery negative cable.

(17) If a new clutch plate and/or clutch pulley are

being installed, the new clutch components must be

burnished. (Refer to 24 - HEATING & AIR CONDI-

TIONING/CONTROLS

-

FRONT/COMPRESSOR

CLUTCH - STANDARD PROCEDURE - COMPRES-

SOR CLUTCH BREAK-IN).

COMPRESSOR CLUTCH COIL

DIAGNOSIS AND TESTING - COMPRESSOR

CLUTCH COIL

The air conditioning compressor clutch coil electri-

cal circuit is controlled by the Powertrain Control

Module (PCM) through the compressor clutch relay,

which is located in the Intelligent Power Module

(IPM) in the engine compartment near the battery.

Begin testing of a suspected compressor clutch coil

problem by performing the preliminary checks.

PRELIMINARY CHECKS

(1) If the compressor clutch will not engage, verify

the refrigerant charge level. (Refer to 24 - HEATING

& AIR CONDITIONING/PLUMBING - FRONT/RE-

FRIGERANT

-

DIAGNOSIS

AND

TESTING

-

REFRIGERANT CHARGE LEVEL). If the refriger-

ant charge level is OK, go to Step 2. If the refriger-

ant charge level is not OK, adjust the refrigerant

charge as required.

(2) If the a/c compressor clutch still will not

engage, disconnect the headlamp and dash wire har-

ness connector for the A/C pressure transducer and

check for battery current at the connector with the

engine running and the heater-A/C control set to the

A/C mode. If OK, go to TESTS . If not OK, use a

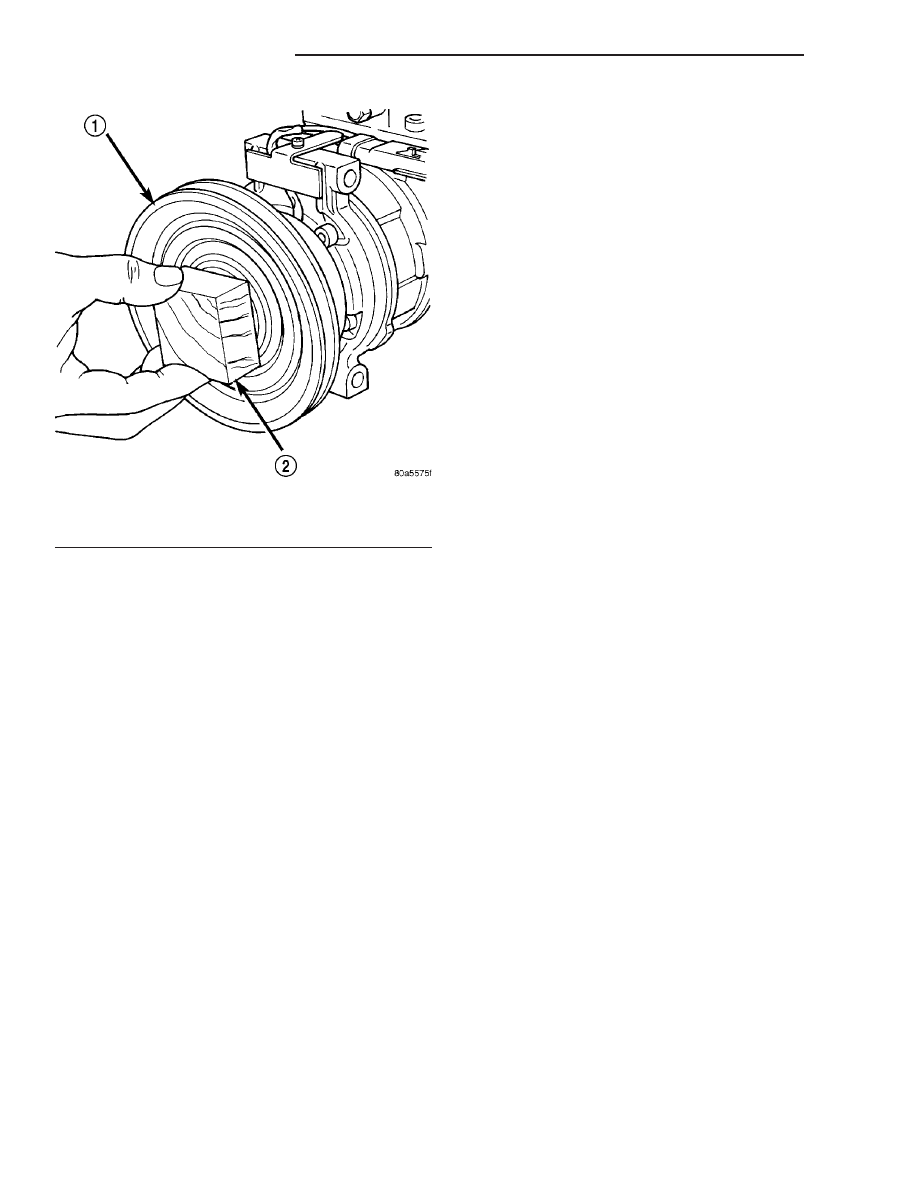

Fig. 16 Install Clutch Pulley

1 - PULLEY ASSEMBLY

2 - WOOD BLOCK

24 - 20

CONTROLS - FRONT

RS

COMPRESSOR CLUTCH (Continued)