Chrysler RG Voyager. Manual - part 683

(5) Remove the drive belt (Fig. 10).

(6) Carefully return tensioner to its relaxed posi-

tion.

INSTALLATION

(1) Route and position the drive belt onto all pul-

leys, except for the crankshaft (Fig. 10).

(2) Rotate belt tensioner counterclockwise until

belt can be installed onto the crankshaft pulley (Fig.

9). Slowly release belt tensioner.

(3) Verify belt is properly routed and engaged on

all pulleys (Fig. 11).

(4) Install drive belt shield (Fig. 8) and lower vehi-

cle.

BELT TENSIONER - 3.3/3.8L

REMOVAL

(1) Raise vehicle on hoist.

(2) Remove the drive belt shield.

(3) Remove the drive belt. (Refer to 7 - COOLING/

ACCESSORY DRIVE/DRIVE BELTS - REMOVAL)

(4) Remove the belt tensioner (Fig. 12).

INSTALLATION

(1) Install the belt tensioner and bolt (Fig. 12).

Tighten bolt to 28 N·m (250 in. lbs.).

(2) Install the drive belt. (Refer to 7 - COOLING/

ACCESSORY DRIVE/DRIVE BELTS - INSTALLA-

TION)

(3) Install the drive belt shield.

(4) Lower the vehicle.

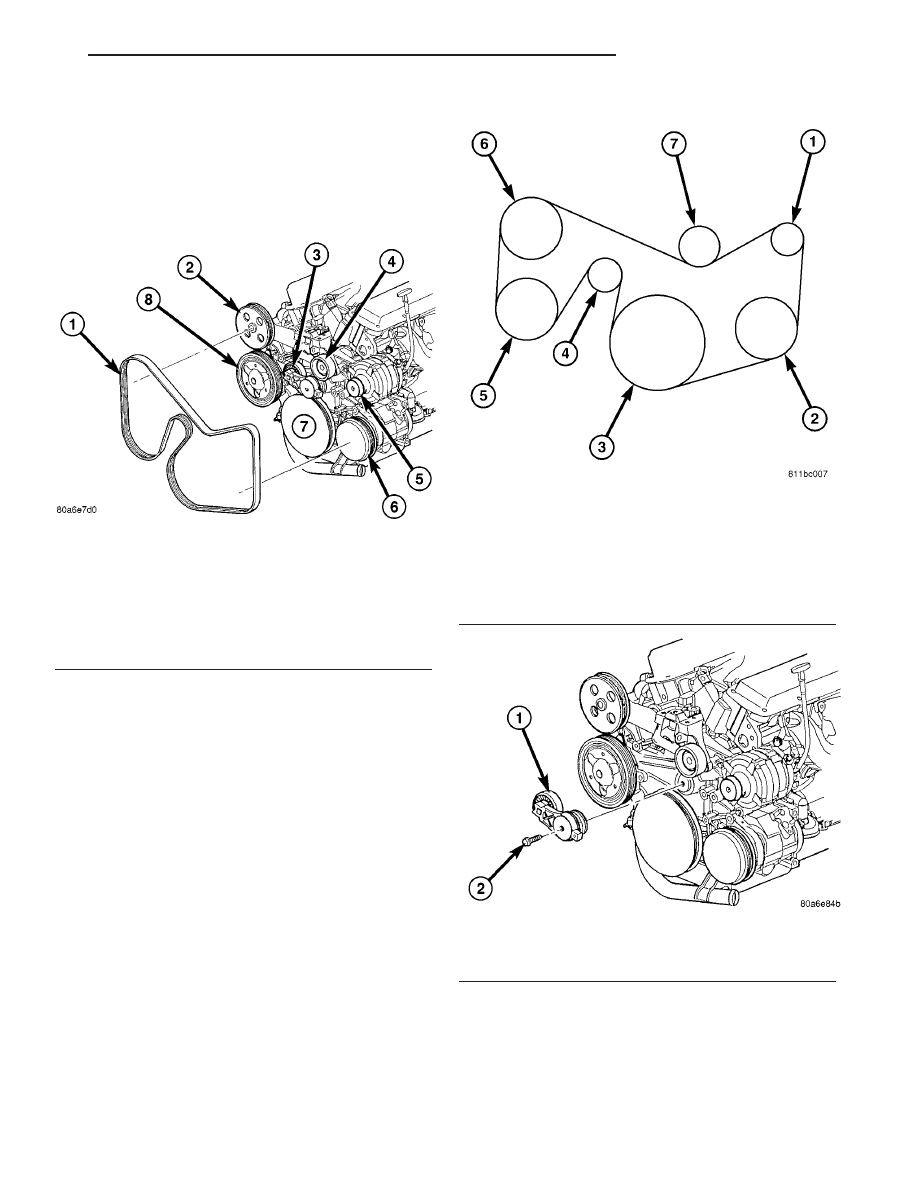

Fig. 10 ACCESSORY DRIVE BELT

1 - DRIVE BELT

2 - POWER STEERING PUMP PULLEY

3 - BELT TENIONER PULLEY

4 - IDLER PULLEY

5 - GENERATOR PULLEY

6 - AIR CONDITIONING COMPRESSOR PULLEY

7 - CRANKSHAFT PULLEY

8 - WATER PUMP PULLEY

Fig. 11 3.3/3.8L Belt Routing

1 - GENERATOR PULLEY

2 - A/C COMPRESSOR PULLEY

3 - CRANKSHAFT PULLEY

4 - TENSIONER PULLEY

5 - WATER PUMP PULLEY

6 - P/S PUMP PULLEY

7 - IDLER PULLEY

Fig. 12 BELT TENSIONER - 3.3/3.8L

1 - BELT TENSIONER

2 - BOLT

RS

ACCESSORY DRIVE

7 - 13

DRIVE BELTS - 3.3/3.8L (Continued)