Chrysler Stratus Convertible. Manual - part 103

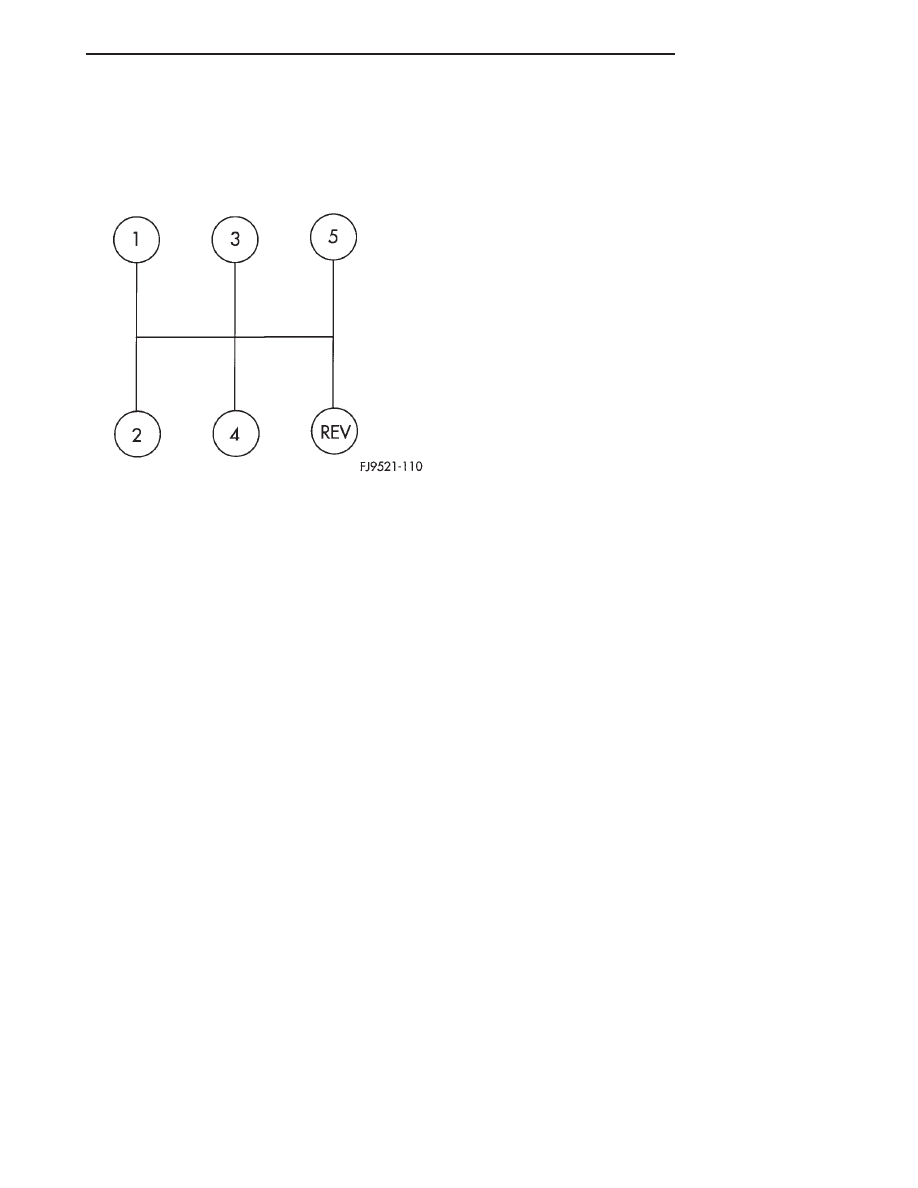

GEARSHIFT PATTERN

The NV T350 (A-578) transaxle shift pattern is a

modified H–pattern (Fig. 4). Overdrive fifth and

reverse gears are in–line and outboard of the first

through fourth gear positions.

LUBRICANT/ADDITIVES

NV T350 (A-578) transaxles use Mopar

t Type M.

S. 9417 Manual Transaxle Fluid. Hypoid gear lube,

engine oil, and/or automatic transmission fluid

should not be used in this transaxle. Hard shift-

ing effort, bearing, gear, and/or synchronizer failure

may occur if incorrect fluid is used.

The addition of any fluids to the transaxle, other

than the fluid listed above, is not recommended. An

exception to this policy is the use of special dyes to

aid in detecting fluid leaks. The use of transmission

sealers should be avoided, since they may adversely

affect seals.

SEALANTS

The sealant used to seal the transaxle case halves

and input bearing is Mopar

t Gasket Maker, Loctitet

518, or equivalent. The sealant used for the bearing

end plate cover is Mopar

t RTV.

GEARSHIFT LEVERS

DESCRIPTION

The shift levers are serviceable in the vehicle. The

shift levers are different from each other and do not

interchange.

AXLE SEALS

DESCRIPTION

The axle shaft seals are identical for both sides of

the differential and will interchange.

DIAGNOSIS AND TESTING

COMMON PROBLEM CAUSES

The majority of transaxle malfunctions are a result

of:

• Insufficient lubrication

• Incorrect lubricant

• Misassembled or damaged internal components

• Improper operation

HARD SHIFTING

Hard shifting may be caused by a misadjusted

crossover cable. If hard shifting is accompanied by

gear clash, synchronizer clutch and stop rings or gear

teeth may be worn or damaged.

Misassembled synchronizer components also cause

shifting problems. Incorrectly installed synchronizer

sleeves, struts, or springs can cause shift problems.

NOISY OPERATION

Transaxle noise is most often a result of worn or

damaged components. Chipped, broken gear or syn-

chronizer teeth, and brinnelled, spalled bearings all

cause noise.

Abnormal wear and damage to the internal compo-

nents is frequently the end result of insufficient

lubricant.

SLIPS OUT OF GEAR

Transaxle disengagement may be caused by mis-

aligned or damaged shift components, or worn teeth

on the drive gears or synchronizer components. Incor-

rect assembly also causes gear disengagement.

LOW LUBRICANT LEVEL

Insufficient transaxle lubricant is usually the

result of leaks, or inaccurate fluid level check or refill

method. Leakage is evident by the presence of oil

around the leak point. If leakage is not evident, the

condition is probably the result of an underfill.

If air–powered lubrication equipment is used to fill

a transaxle, be sure the equipment is properly cali-

brated. Equipment out of calibration can lead to an

underfill condition.

Fig. 4 NV T350 (A-578) Shift Pattern

JX

TRANSAXLE

21 - 3

DESCRIPTION AND OPERATION (Continued)