содержание .. 111 112 113 114 115 116 117 118 ..

18.3.

СБОРКА И ИСПЫТАНИЕ УЗЛОВ ПОДЪЕМНОГО МЕХАНИЗМА АВТОМОБИЛЕЙ БЕЛАЗ 7522, 540А, 7540, 75402, 7523, 548А, 75231, 7548, 75482, 531

Последовательность сборки каждого узла рассмотрена

для случая его полной разборки для ремонта деталей. Если узел был

разобран частично, последовательность сборки может быть несколько иной.

Перед сборкой все детали узла промойте дизельным топливом (или содовым

раствором с последующей промывкой в горячей воде и сушкой) и продуйте

сжатым воздухом. При сборке сопрягаемые поверхности деталей смажьте

маслом марки А или маслом, применяемым в гидросистеме подъемного

механизма. Сборку узлов опрокидывающего механизма производите в

условиях, исключающих попадание на них пыли и грязи. Перед сборкой все

уплотнительные и предохранительные резиновые кольца промойте в масле

марки А.

После установки отремонтированного узла на автомобиль проверьте работу

подъемного механизма, она должна соответствовать следующим требованиям:

•

1. .Система подъема должна обеспечивать плавный, без заеданий и рывков

подъем платформы и такое же опускание.

2. Остановку платформы в любом промежуточном положении.

3. Время подъема платформы без груза должно быть для автомобилей

БелАЗ-540А и их модификаций при частоте вращения коленчатого вала дви-

гателя 23,3 с”1 (1400 об/мин) не более 55 с, для

автомобилей БелАЗ-548А и их модификаций при частоте вращения коленчатого

вала двигателя 23,3 с”1 (1400 об/мин) не более 40 с.

. 4. Время опускания платформы с горизонтального положения до упора, при

установленном кране управления на нейтраль, должно быть не менее 12 мин.

Не опускайте платформу с грузом!

Утечки масла по соединениям маслопроводов и по плоскостям разъема узлов

не допускаются.

Сборка цилиндра

Последовательность сборки цилиндра:

— причеканьте шариком гнездо клапана, установите толкатель 10 (см. рис.

186) и шарик в поршень. Заверните гнездо 11 клапана заподлицо с тор-цем

поршня и закерните его в двух местах;

— установите направляющее кольцо 22 в канавку поршня. Новое кольцо (из

ленты толщиной 2 мм) после установки на поршень прокалибруйте оправкой;

— установите на поршень кольца 23, расположив их замки под углом 120°

один относительно другого;

— вставьте ограничительное кольцо 21 в канавку четвертой трубы 7 и

соберите четвертую трубу с поршнем, подвинув его в трубе до упора в

кольцо.

Для выполнения данной операции используйте оправку, которую наденьте на

поршень, потом вставьте оправку в расточку в трубе под буртик втулки и

вдвиньте поршень в трубу;

— установите уплотнительное кольцо в наружную канавку втулки 6, а во

внутренние канавки предохранительное и уплотнительное кольца, при этом

защитную шайбу располагайте со стороны предохранительного кольца;

— установите втулку 6 в трубу 7 до упора и закрепите стопорным кольцом

30;

— установите защитные шайбы, уплотнительные и предохранительные кольца в

канавки третьей, второй и наружной труб 24, 25/26, при этом защитные

шайбы в канавках расположите со стороны предохранительного кольца;

— установите в канавки второй и третьей трубы ограничительные кольца 21;

— установите последовательно в наружную трубу вторую и третью трубы;

вставьте четвертую трубу 7 в сборе с поршнем в третью трубу 24 и

продвиньте ее ю упора в ограничительное кольцо;

— установите уплотнительные кольца в канавки внутренней трубы 9 и

вставьте ее в отверстие в штоке до упора;

— шплинтовочной проволокой закрепите защитный чехол к кольцу 5, наденьте

кольцо на шток;

- установите уплотнительную манжету 3 в крышку

нижней опоры и установите крышку на шток;

- установите уплотнительное кольцо в канавку головки нижней опоры,

установите стопорную шайбу 31, заверните головку 1 в шток поршня до

отказа и застопорите, загнув края стопорной шайбы;

- прикрепите защитный чехол 4 к крышке 2 шплинтовочной проволокой;

- установите уплотнительное кольцо 20 в канавку крышки 12 и заверните

крышку в наружную трубу 26;

- установите уплотнительное кольцо 19 в канавку головки 13 верхней

опоры, наденьте крышку 18 на головку, установите стопорную шайбу,

заверните головку в крышку 12 и застопорите ее, загнув края стопорной

шайбы.

Испытание цилиндра

Все цилиндры опрокидывающего механизма после сборки проверьте на

герметичность и работоспособность на специальном стенде рис. 191.

Стенд представляет собой станину с подвижной

кареткой и рабочим цид линдром нагрузки, закрепленным одной опорой на

каретке, другой на ' станине. Точно так же закрепляется и испытуемый

цилиндр.

Для управления операциями и для контроля параметров стенд оборудован

кнопками, кранами управления и контрольными приборами.

Испытание цилиндров начинайте с их промывки. Промывка цилиндров

осуществляется перепуском масла через перепускные клапаны в полностью

раздвинутом состоянии в течение 3 мин. Давление предохранительного

клапана промывочных насосов должно быть отрегулировано на 2 МПа

(20кгс/см2).

Проверьте цилиндр опрокидывающего механизма на заедание звеньев.

Проверку цилиндра на заедание производите при его складывании и создании

противодавления в основной полости цилиндра не более 0—0,8 МПа (0-8

кгс/см2). При контроле убедитесь, что звенья цилиндра складываются

последовательно, начиная с меньшего диаметра, плавно, без рывков.

Проверку цилиндра на герметичность проводите при давлении в основной

полости 15±0,1 МПа (150± 10 кгс/см2) на протяжении 3—5 мин, при этом

течь масла через резьбовые соединения и уплотнительные кольца не

допускается. Одновременно с испытанием на герметичность цилиндров

производите контроль утечек из поршневой полости в полость торможения,

т. е. утечек через перепускные клапаны и поршневые кольца. При давлении

15±1 МПа (150±10 кгс/см2) в основной полости утечка из полости

торможения не должна превышать 1500 смэ/мин.

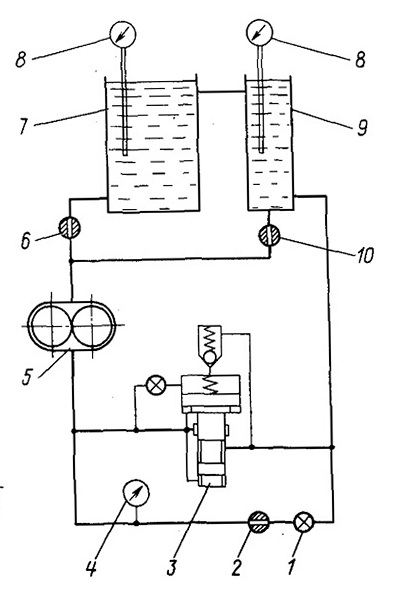

Рис. 191. Принципиальная гидравлическая схема

стенда для испытания цилиндра подъемного механизма:

1, 11, 15 - клапаны обратные; 2 - золотник с ручным управлением; 3 -

кран для измерения утечки масла; 4, 12, 16 - манометры; 5 - цилиндр

испытуемый; 6 - каретка; 7 - цилиндр рабочий; 8, 9 - золотники с

электромагнитным управлением; 10 - золотник реверсивный; 13 - дроссель

для регулирования противодавления; 14 - насос высокого давления; 17 -

клапан; 18 - насосы НШ-50У-2; 19 - дроссель для регулирования

противодавления подпора во всасывающей магистрали насоса высокого

давления; 20 - клапан предохранительный, отрегулированный- на давление

3,0 МПа (30 кгс/см ); 21 - дроссель для регулирования давления в

полостях пружин реверсивного золотника; 22 - фильтр

Монтаж цилиндров на автомобиле

Установку цилиндров на автомобиль производите в последовательности

обратной снятию.1

При установке головки верхней шаровой опоры цилиндра подъемного

механизма в подпятник опоры платформы сферические поверхности подпятника

и головки смажьте смазкой ЦИАТИМ-201.

Сборка панели управления

Сборку панели управления производите в последовательности обратной

разборке, при этом соблюдайте следующее:

1. На поверхности деталей, поступивших на сборку, не должно быть

ржавчины, окалины, стружки, образивов и других механических

загрязнителей.

2. Сборку производите в условиях, исключающих попадание пыли и грязи на

детали узла.

3. Перед сборкой все трущиеся поверхности смажьте, а резиновые

фторо-пластовые.кольца промойте в масле.

4. При установке перекручивание и повреждение резиновых и фторопластовых

колец не допускаются.

После сборки панели управления проверьте перемещение золотника,

пользуясь отверстием в крышке. Золотник должен перемешаться из одного

положения в другое без заеданий и возвращаться в исходное положение под действием пружины.

Сборка гидрораспределителя управления

Соберите гидрораспределитель управления в последовательности обратной

разборке.

Для правильной сборки гидрораспределителя установку крана 7 (см. рис.*

188) и крышки 4 относительно корпуса 6 выполняйте, руководствуясь

метками, нанесенными при разборке узла.

В собранном гидрораспределителе кран 7 должен проворачиваться от руки,

без заеданий и фиксироваться в трех положениях.

Сборка электромагнитного гидрораспределителя

Сборку электромагнитного гидрораспределителя производите в

последовательности обратной разборке.

Золотниковые пары (гильза-золотник) перед их установкой в

гидрораспределитель подберите из одной размерной группы, а

электромагниты проверьте на работоспособность.

Б собранном Электромагнитном гидрораспределителе золотники 3 (см. рис.

189) должны перемещаться свободно из крайнего в исходное положение под

усилием пружин.

Испытание гидрораспределителей ручного и

электромагнитного включения подъема и опускания платформы

После сборки гидрораспределители испытайте на герметичность.

Рабочая жидкость для испытания гидрораспределителей - веретенное масло

АУ или масло марки А при температуре 40—50 °С.

Для определения утечек масла в гидрораспределителе (см. рис. 188) в паре

кран-корпус закройте пробками каналы отвода масла к золотниковому

гидрораспределителю, а канал подвода масла соедините с нагнетательной

магистралью насоса (давлением 8 МПа (80 кгс/см2).

Утечка масла из нагнетательной в сливную магистраль не должна превышать

60 см3/мин.

Замерьте утечку рабочей жидкости в трех фиксируемых положениях крана.

Течь масла по соединениям корпус — крышки, а также по штоку крана не

допускается.

При испытании электромагнитного гидрораспределителя определите утечку

рабочей жидкости через зазоры золотниковых пар. Утечка масла не должна

превышать 0,25 л/мин. Течь масла по соединениям корпуса с крышками и

фланцами электромагнитов не допускается.

Сборка насоса НШ-50У-2

Для запрессовки манжеты в гнездо крышки используйте

оправку. Перед запрессовкой новой манжеты в крышку ее поверхность

смажьте маслом.

При установке крышки 12 (см. рис. 190) на насос для предохранения

манжеты от повреждения на шлицевой конец вала наденьте оправку.

Маслоснимающая кромка манжеты 3 должна быть направлена внутрь корпуса

насоса.

При сборке насоса сохраните прежнее расположение втулок компенсаторов и

шестерен. Компенсаторы должны быть обращены рабочими плоскостями к

торцам шестерен, фигурные манжеты 6 располагаются в пазах со стороны

нагнетания. Манжеты заправьте в пазы таким образом, чтобы их верхние

плоскости были заподлицо с торцами компенсаторов, а кромки были

направлены внутрь паза. При установке нижнего компенсатора в корпус

следите за тем, чтобы манжета не вывернулась из паза. Необходимо

сохранить прежнее расположение и направление разворота втулок (втулки

развернуть по направлению вращения).

Испытание насоса

После сборки испытайте насос на герметичность и производительность.

Гидравлическая схема стенда для испытания насоса показана на рис. 192.

При испытании насоса уровень жидкости в баке не должен быть ниже оси

входного отверстия насоса, высота столба жидкости над всасывающей трубой

не менее 150 мм, скорость движения жидкости во всасывающей трубе не

более 1,5 м/с, в нагнетательной 3,5 м/с. .Рабочая жидкость — масло марки

А, температура плюс 50±2°С. Обкатайте насос в течение трех минут без

нагрузки при минимальном давлении, определяемом сопротивлением арматуры.

Подсос воздуха по соединениям установки не допускается.

После обкатки насоса без нагрузки обкатайте при давлении масла 2, 5, 10

и 13,5 МПа (20, 50, 100 и 135 кгс/см2) в течение 0,5 мин на каждом

режиме. Давление регулируйте дросселем 1. Если в насосе заменены или

отремонтированы втулки, шестерни или корпус, обкатайте насос по режиму,

данному в табл. 49. Частота вращения ведущей шестерни насоса 18,3-27,5

с”1 (1100—1650 об/мин).

При обкатке насоса не должно быть утечек масла из соединений, шума

шестерен, нагревания корпуса..

Таблица 49

Режим обкатки насоса

|

Продолжительность обкатки, мин |

10 |

10 |

10 |

10 |

3 |

|

Давление в нагнетательной магистрали, МПа (кгс/см ) |

0(0) |

2(20) |

5(50) |

10(100) |

13,5 (135) |

Рис. 192. Гидравлическая схема стенда для

испытания насоса:

1 - дроссель; 2, 6, 10 - краны, 3 -клапан предохранительный; 4 -

манометр; 5 - насос; 7 - бак масляный; 8 - термометр; 9 - сосуд мерный

После обкатки подтяните болты крепления крышки и

испытайте насос на производительность.

Для испытания на производительность включите электродвигатель и

дросселем 1 отрегулируйте давление в нагнетательном маслопроводе 14 МПа

(140 кгс/см2). Когда уровень масла в мерном сосуде достигнет нижней

метки, .включите секундомер и выключите его, когда уровень масла

достигнет верхней метки. По времени заполнения мерного сосуда определите

производительность насоса и объемный КПД. (Теоретическая подача масла за

один оборот вала 49,1 см3, объемный коэффициент подачи насоса при

давлении 14 МПа (140 кгс/см2) должен быть менее 0,92).

содержание .. 111 112 113 114 115 116 117 118 ..