Токоприёмник асимметричный ТАсС-16-02. Руководство по эксплуатации ОАО «ВЭлНИИ»-А1

Настоящее руководство по эксплуатации (РЭ) предназначено для работников локомотивных депо, пунктов технического обслуживания локомотивов (ПТОЛ), служб локомотивного хозяйства, отделений железных дорог, связанных с ремонтом и техническим обслуживанием токоприёмников, эксплуатируемых на электро- подвижном составе магистральных железных дорог, в частности, на пассажирских магистральных электровозах ЭП2К.

РЭ включает в себя следующие части:

-

описание и работа;

-

использование по назначению;

-

техническое обслуживание и текущий ремонт;

-

хранение и транспортирование.

Все работы по эксплуатации токоприёмников должны производиться специально подготовленным персоналом локомотивных депо с соблюдением правил техники безопасности.

При техническом обслуживании и ремонтах должны выполняться требования настоящего руководства, инструкций и правил, указанных в данном руководстве по эксплуатации.

В описании изложены устройство, принцип действия и основные технические данные асимметричного токоприёмника ТАсС-16-02, а также в соответствующем разделе руководства по эксплуатации приведены требования по техническому обслуживанию и текущим ремонтам, указаны характерные неисправности и методы их устранения.

Перечень документов, на которые ссылается данное руководство по эксплуатации, приведён в приложении А.

Токоприёмник асимметричный ТАсС-16-02, при его установке на соответствующие изоляторы на крыше электровоза, предназначен для передачи посредством скользящего контакта электроэнергии от контактной сети постоянного тока к электрооборудованию пассажирского магистрального электровоза ЭП2К постоянного тока с коллекторными тяговыми двигателями и конструкционной скоростью 160 км/ч, при эксплуатации токоприёмника в соответствии с ЦТ-ЦЭ-844. Основные технические характеристики приведены в таблице 1, контролируемые технические параметры приведены в таблице 2. Таблица 1 – Технические характеристики |

||||||

|

Наименование параметра |

Значение |

|||||

|

Номинальное напряжение постоянного тока, кВ: |

3 |

|||||

|

Номинальный ток, А при движении, на стоянке*:

|

2700

200 250 |

|||||

|

Рабочее давление** сжатого воздуха, МПа (кгс/см2) |

0,30±0,02 (3,0±0,2) |

|||||

|

Диапазон высоты рабочей зоны контактной поверх- ности полозов поднятого токоприёмника относительно контактной поверхности полозов полностью опущенного токоприёмника, мм |

400 – 1900 |

|||||

|

Максимальная высота подъёма, мм |

2100 |

|||||

|

* При двух поднятых токоприёмниках ** Устанавливается по контактному нажатию |

||||||

|

Наименование параметра |

Значение показателя |

Погрешность измерения |

|

1 Статическое нажатие на контактный провод в диапазоне рабочей высоты, Н (кгс)

|

80 (8,0) 110 (11,0) |

2 (0,2) |

|

2 Разница между наибольшим и наименьшим нажатиями на контактный провод при одностороннем движении токоприёмника (вверх или вниз) в диапазоне рабочей высоты, Н (кгс), не более |

15 (1,5) |

2 (0,2) |

|

3 Двойное значение силы трения в шарнирах, приведённое к оси верхнего шарнира, Н (кгс), не более |

25 (2,5) |

2 (0,2) |

|

4 Угол поворота полозов с держателями на каретках относительно горизонтальной плоскости, не менее |

5° |

1° |

|

5 Время подъёма полоза токоприёмника из сложенного положения до максимальной рабочей высоты, с |

от 7,0 до 10,0 |

0,4 |

|

6 Время опускания полоза токоприёмника с максимальной рабочей высоты в сложенное положение, с |

от 3,5 до 6,0 |

0,4 |

Таблица 2 – Контролируемые технические параметры

1.1.3 Устройство и работа

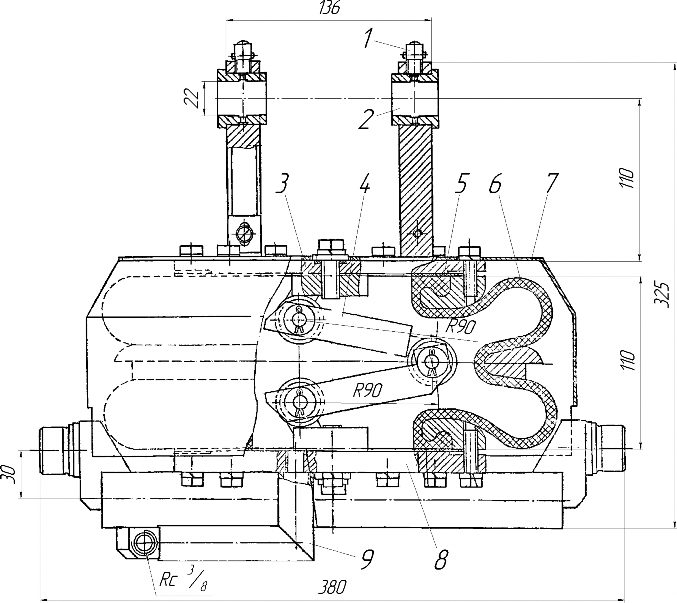

Токоприёмник ТАсС-16-02, в соответствии с рисунками 1.1 – 1.6, состоит из следующих основных узлов: основания 1, пневмопривода 2, несущего рычага 3, верхней рамы 4, сочленённой шарнирно с несущим рычагом, как непосредственно,

так и через синхронизирующую тягу 7 и нижнюю тягу 5, за счёт перемещения её шарнира в продольном пазу направляющей рамки кулисного механизма; двух кареток 6, подрессоренных пружинами 10 и тягами кареток 11; полозов 9 с пластинами контактными типа ВЖ3П ТУ 32 ЦТ-2041 (далее – контактные пластины), и механизма аварийного опускания (МАО) 12. Подвод воздуха к пневмоприводу осуществляется с помощью трубки с резьбовым соединением G1/2.

Синхронизирующая тяга 7, соединённая с каретками 6 и несущим рычагом 3, в совокупности с верхней рамой 4 образуют шарнирный параллелограмм, стабилизирующий горизонтальное положение полозов 9. Полоза 9 оборудованы контактными пластинами, установленными на медной подложке.

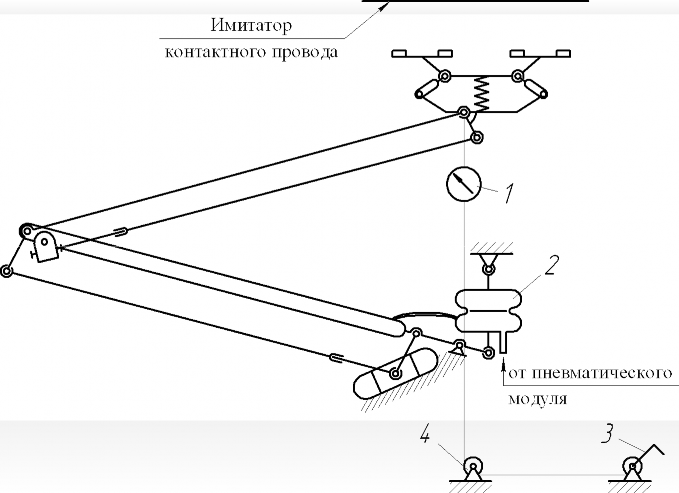

На рисунке 1.1, лист 1, изображена кинематическая схема асимметричного токоприёмника ТАсС-16-02 в нормальном режиме работы;

-

на рисунке 1.1, лист 2 – механизм аварийного опускания токоприёмника в нормальном положении;

-

на рисунке 1.2, лист 1 – кинематическая схема токоприёмника при ударе полоза о препятствие (недопустимо выступающие части контактной сети при её неисправности); нештатный (аварийный) режим работы токоприёмника;

-

на рисунке 1.2, лист 2 – механизм аварийного опускания в нештатном режиме работы токоприёмника (рабочее положение механизма аварийного опускания).

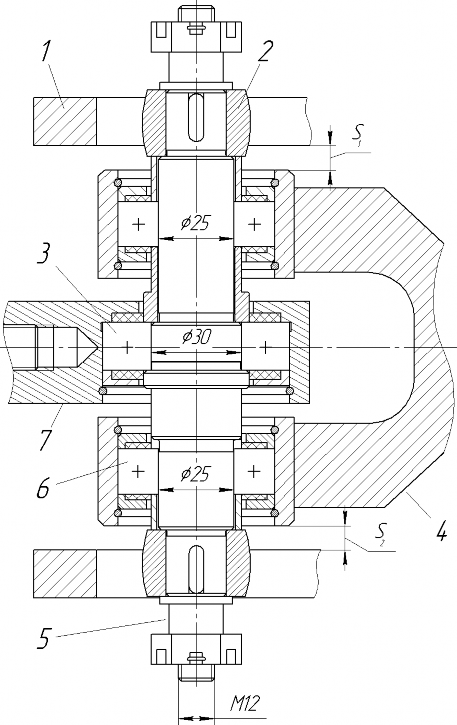

На основании 1 установлен пневмопривод 2 (изображённый на рисунке Б.1) с пневмобаллоном резинокордным ТУ У 25.1-03112610-001, который через шарнир взаимодействует с несущим рычагом 3, имеющим два плеча: короткое 3а, сочленённое с пневмоприводом 2, и длинное, выполненное в виде трубы 14 с двумя отверстиями для входа и выхода сжатого воздуха. На длинном плече шарнирно закреплена верхняя рама 4. Нижняя тяга 5 шарнирно сочленена с основанием 1 и верхней рамой 4.

1 - основание, 2 - пневмопривод, 3 - несущий рычаг, 3а - малое плечо несущего рычага; 4 - верхняя рама, 5 - нижняя тяга, 6 - каретка, 7 - синхронизирующая тяга, 8 - держатель, 9 - полоз, 10 - пружина, 11 - тяги каретки, 12 - механизм аварийного опускания, 13 – ось, 14 - труба несущего рычага, 17 - шток; 33 - тяга кулисы; 34 - шпилька; 35 - резиновый рукав

Рисунок 1.1 (лист 1 из 2) – Асимметричный токоприёмник ТАсС-16-02 с механизмом аварийного опускания в нормальном режиме работы

13 - ось, 14 - труба несущего рычага, 15 - шарнир, 16 - корпус, 17 - шток, 18, 18а - шарик, 19 - ось, 20 - двуплечий рычаг, 21 - стержень, 22 - пружина, 23 - запорный клапан, 24 - крышка, 25 - регулировочная пружина, 26 – шпилька, 27 - палец (фиксатор), 28 - пружина, 29 - кольцо, 30 - компенсационная пружина, 31 - хомут, 32 - бобышка; 36 – корпус; 37 – втулка

Рисунок 1.1 (лист 2 из 2) –Асимметричный токоприёмник с механизмом аварийного опускания в нормальном режиме работы

Рисунок 1.2 (лист 1 из 2) – Асимметричный токоприёмник с механизмом аварийного опускания при ударе полоза о препятствие на контактном проводе (рабочее положение механизма аварийного опускания)

Рисунок 1.2 (лист 2 из 2) –Асимметричный токоприёмник с механизмом аварийного опускания при ударе полоза о препятствие на контактном проводе

(рабочее положение механизма аварийного опускания)

Рисунок 1.3 – Общий вид токоприёмника ТАсС-16-02

Рисунок 1.4 – Общий вид токоприёмника со стороны кулисного механизма

Рисунок 1.5 - Токоприёмник ТАсС-16-02. Вид сверху

Рисунок 1.6 – Токоприёмник ТАсС-16-02. Вид сбоку

На свободном конце верхней рамы 4 установлены две каретки 6, которые соединены синхронизирующей тягой 7. На них размещены полоза 9, связанные жёстко с держателями 8 кареток 6 и имеющие возможность углового поворота на каретках 6 и вертикального перемещения за счёт пружин 10 и подвижности тяг кареток 11.

Механизм аварийного опускания 12 с осью 13 (чертёж 8ТС.205.279) установлен у верха трубы 14 несущего рычага 3. Ось 13 исключает затирания в подшипниках скольжения синхронизирующей тяги (рисунок 1.3) при возможных перекосах продольной оси синхронизирующей тяги 7 при подъёме и опускании токоприёмника.

МАО 12, в соответствии с рисунком 1.1 лист 2, имеет подвижный в осевом направлении шток 17 с радиальной канавкой «а» и двумя шариками 18 и 18а (имеющими диаметр 11,112 и 10,000 мм соответственно), расположенными в ней под углом 90° друг к другу. Шарик 18, срывной, размещён с возможностью перемещения по штоку и взаимодействует через передаточный узел с запорным клапаном 23, поджатым пружиной 22. Передаточный узел, установленный на корпусе 16 и закрытый крышкой 24, выполнен в виде двуплечего рычага 20, взаимодействующего одним плечом с передвигающимся по штоку шариком 18, а другим – через стержень 21 с запорным клапаном 23. Запорный клапан 23 размещён в бобышке 32 (в которую ввернута ось 13 МАО) несущего рычага 3 перед шарниром 15, находящимся в корпусе 16. Шток 17, выполнен с двумя кольцевыми проточками «б» и «в», расположенными симметрично по отношению к установленному на пружине 28 в корпусе 36 пальцу 27.

Узел регулировки состоит из шарика 18а, поджатого пружиной 25, шпильки 26 и втулки 37, вкрученной в корпус 16. Сила срыва шарика 18а при аварийной ситуации регулируется с помощью поджатия пружины 25, которое производится за счёт вкручивания шпильки 26. Эта регулировка позволяет избежать

ложных срабатываний МАО при увеличении сопротивления движению со стороны контактного провода.

На штоке 17 размещена компенсационная пружина 30. Для электровоза ЭП2К компенсационная пружина 30 на МАО устанавливается в соответствии с рисунком 1.1, лист 2. В зависимости от конструкции кареток 6, может быть применён вариант МАО с размещением компенсационной пружины 30 на противоположной от корпуса 16 стороне штока 17.

На выходной магистрали запорного клапана 23 установлен подвижно хомут 31 с двумя отверстиями диаметром 6 мм. Перемещая подвижный хомут 31, за счёт изменения площади выходного отверстия запорного клапана 23 регулируется расход воздуха в атмосферу, и как следствие - время аварийного опускания токоприёмника. Время аварийного опускания должно быть от 2 до 3 с.

Токоприёмник работает следующим образом: сжатый воздух, подведенный из магистрали питания, поступает в пневмопривод 2; сила пневмопривода 2, приложенная к малому плечу 3а несущего рычага 3, поворачивает несущий рычаг на осях, закреплённых шарнирно на основании 1; длинное плечо несущего рычага перемещает вверх средний шарнирный узел токоприёмника и вместе с ним верхнюю раму 4; верхний шарнир нижней тяги 5 перемещается вместе с несущим рычагом вверх и передаёт силу пневмопривода на верхнюю раму 4 с помощью нижней тяги 5 за счёт перемещения её нижнего шарнирного узла (роликов) в продольном пазу направляющих рамок кулисного механизма. Это обеспечивает поворот верхней рамы 4 относительно несущего рычага 3 с помощью нижней тяги 5; каретки 6 с полозами 9 поднимаются вверх до упора контактных элементов о контактный провод. Тяги кареток 11, преодолевая силу пружин 10, просаживаются до обеспечения каретками 6 нормируемого контактного нажатия.

При получении команды на опускание токоприёмника прекращается подача питания пневмопривода, и сжатый воздух из него выходит в атмосферу через пневматический модуль управления токоприёмником. Подвижные части

токоприёмника под действием собственного веса опускаются на буферы (амортизаторы) в соответствии с рисунком 1.7. Подрессоренные штоки амортизаторов просаживаются на пружинах, гася энергию удара и предотвращая деформацию подвижных частей токоприёмника.

Внутренний объём трубы 14 несущего рычага, сообщенный с пневмо- приводом 2, используется для снижения степени сжатия воздуха при быстром изменении высоты полозов (для стабилизации контактного нажатия).

Рисунок 1.7 – Общий вид токоприёмника со стороны пневмопривода Работа механизма аварийного опускания происходит следующим образом:

- удар полоза 9 об аварийно выступающие элементы неисправной контактной сети (подвески контактного провода) вызывает дополнительную силу на синхронизирующей тяге 7, соосно соединённой со штоком 17 механизма аварийного опускания 12. При смещении штока 17 срывной шарик 18 из канавки

«а» перемещается на внешнюю поверхность штока (на его наружный диаметр) и

поворачивает двуплечий рычаг 20, который своим плечом нажимает на стержень 21 запорного клапана 23;

-

запорный клапан 23, преодолевая силу пружины 22, перемещается, открывая канал сообщения трубы 14 несущего рычага 3 с атмосферой. Быстрый выход сжатого воздуха приводит к резкому снижению давления в пневмоприводе 2 и аварийному складыванию токоприёмника;

-

одновременно, при перемещении штока 17, преодолевающего силу компенсационной пружины 30, палец 27 под действием пружины 28 входит в проточку «б» (или «в», в зависимости от направления удара), фиксируя положение штока 17 и обеспечивая этим невозможность самопроизвольного возврата срывного клапана в исходное положение (исключает несанкционированный подъём токоприёмника в аварийной ситуации).

Для возвращения МАО в исходное состояние необходимо: с помощью кольца 29 отжать палец 27 и переместить шток 17 в исходное положение до возвращения срывного шарика 18 в канавку «а». При этом освобожденный от силы двуплечий рычаг 20 поворачивается на оси 19 и стержень 21 под действием пружины 22 смещается до упора запорного клапана 23 в торец втулки 13. Таким образом, запорный клапан перекрывает канал сообщения трубы 14 несущего рычага 3 с атмосферой. МАО готов к работе в штатном режиме.

1.1.4 Средства измерения, инструмент для определения показателей токоприёмника.

Комплект инструмента, необходимого для технического обслуживания, приведён в приложении В.

Проверка и регулирование размеров и параметров токоприёмника выполняется с использованием следующих средств измерения и инструментов:

- секундомер СОП пр-2а-3 ТУ 25-1894.003-90, пределы измерений 30 мин, 60 с; максимальная погрешность за 60 с не более ±0,4 с, средняя погрешность за 30 мин не более ±1 с;

-

термометр СП 27 №1 ТУ 25 11.1416, диапазон измерений от минус 15 до плюс 50 °С, предел допустимой погрешности ±1°С, цена деления 1 °С;

-

манометр МТИ-1216, ТУ 25.05.1481-77, класс точности 0,6, диапазон измерений от 0 до 1,0 МПа (от 0 до 10 кгс/см2);

-

штангенциркуль ШЦ-II-160-0,1-2 ГОСТ 166;

-

линейка измерительная металлическая ГОСТ 427-75, пределы измерений от 0 до 1000 мм, цена деления 1 мм;

-

приспособление типа И 61-1344 (приобретается депо по отдельному договору;

-

рулетка Р3У3К ГОСТ 7502, цена деления 1 мм;

-

динамометр растяжения пружинный указывающий ДПУ-0,2-2 ГОСТ 13837, пределы измеряемых сил от 0 до 200 Н (от 0 до 20 кгс), допустимая приведённая погрешность показаний ±4 Н (±0,4 кгс);

-

угломер с допустимой погрешностью измерения 1°.

- щупы-70 наборы 2 и 3, класса точности 2 ТУ2-034-0221197-011-91;

Допускается применять средства измерений других типов с аналогичными характеристиками.

1.2 Маркировка

Маркировка токоприёмника соответствует требованиям ГОСТ 9219 и ГОСТ 18620. На каждом токоприёмнике прикреплена табличка по ГОСТ 12969 и ГОСТ 12971.

Маркировка на табличке выполнена ударным способом, обеспечивающим сохранность маркировки на протяжении всего срока службы токоприёмника. Шрифтом 3-Пр3 ГОСТ 26.008 в табличке указана следующая маркировка:

-

товарный знак предприятия-изготовителя;

-

тип изделия;

-

порядковый номер и дата изготовления (первые две цифры – месяц, вторые две цифры - год);

-

номинальный ток токоприёмника;

-

значение массы в килограммах.

-

Упаковка

-

Каждый токоприёмник должен быть упакован в решетчатый ящик типа V1-2 ГОСТ 2991. В этот же ящик, чертеж 5ТС.820.100, упаковать детали и узлы, входящие в комплект поставки токоприёмника, а также комплект ЗИП на один и на шесть комплектов токоприёмников в соответствии с техническими условиями 6ТС.260.016-02 ТУ на асимметричный токоприёмник ТАсС-16-02.

-

Комплект ЗИП на 20 токоприёмников должен быть упакован в отдельный ящик в соответствии с ГОСТ 23216 (комплект ЗИП приведён в приложении Г). Упаковка ЗИП должна выполняться в соответствии с техническими требованиями чертежа упаковки 5ТС.802.764.

-

Комплект эксплуатационных документов токоприёмников (РЭ, паспорт) должен быть упакован в соответствии с требованиями ГОСТ 23216. Паспорт упаковать в ящик токоприёмника, для которого он предназначен. РЭ должно быть упаковано с каждым вторым токоприёмником (одно на электровоз). В случае поставки одного токоприёмника РЭ должно заказываться отдельно.

Упаковка изделий и документации должна выполняться в соответствии с техническими требованиями чертежа упаковки 5ТС.802.761.

-

Использование по назначению-

Подготовка токоприёмника к использованию

-

Меры безопасности при подготовке токоприёмника

-

Объём и последовательность внешнего осмотра токоприёмника Произвести внешний осмотр токоприёмника с целью выявления

-

-

При подготовке токоприёмника не следует находиться в зоне поднятых полозов 9 (рисунок 1.1 лист 1), а также необходимо соблюдать меры предосторожности при осмотре МАО 12. ЗАПРЕЩАЕТСЯ ПРИ ПОДНЯТОМ ТОКОПРИЁМНИКЕ ВРУЧНУЮ ВОЗДЕЙСТВОВАТЬ НА ПОЛОЗА 9, МЕНЯЯ ИХ УГОЛ НАКЛОНА.

повреждений. Освободить верхние рамы 4 токоприёмника от принудительной фиксации в сложенном состоянии (отвязать шпагат).

Проверить затяжку всех крепёжных деталей. Обратить особое внимание на крепление контактных пластин полозов 9.

Проверить состояние и целостность гибких шунтов, их крепление.

Проверить наличие защитных кожухов (рисунок 1.7) на пневмоприводе 2 токоприёмника. При необходимости очистить токоприёмник от пыли сжатым воздухом (давление воздуха не более 0,5 МПа) или с помощью салфеток. Убедиться в отсутствии посторонних предметов в пазах кулисного механизма основания токоприёмника.

Осмотреть состояние контактных элементов полозов 9 и шарнирных соединений. Убедиться в наличии смазки на полозах, в отсутствии недопустимых зазоров между торцами контактных пластин (приложение Д). Проверить работу подвижных частей токоприёмника путём поднимания вручную верхней рамы 4.

Визуально убедиться в отсутствии видимого перекоса верхней рамы 4 и заедания в шарнирных соединениях. При необходимости через масленки обновить

смазку подвижных соединений. Смазать шток амортизаторов (буферов), шток 17 механизма аварийного опускания 12, а также направляющие пазов кулисного механизма основания 1, в соответствии с таблицей 5.

2.1.3 Проверить работу токоприёмников под ОБЕСТОЧЕННЫМ контактным проводом или устройством, его имитирующим.

Проверить статическое нажатие, время подъёма и опускания токоприёмника на соответствие требованиям настоящего РЭ по 6ТС.260.016-02 ТУ. При необходимости, отрегулировать время подъёма и опускания совместно с пневматическим модулем ПМ-01-05 (03) 110DC ТУ 3185-001-24039780.

ВНИМАНИЕ: ВСЕ РАБОТЫ С ТОКОПРИЁМНИКАМИ ПРОИЗВОДИТЬ ТОЛЬКО ПРИ ОБЕСТОЧЕННОМ КОНТАКТНОМ ПРОВОДЕ, ЛИБО С ИМИТИРУЮЩИМ ЕГО УСТРОЙСТВОМ!

2.2 Использование токоприёмника

2.2.1 Токоприёмник установить на изоляторы 6ТС.280.005 ТУ (соответствующие номинальному напряжению контактной сети эксплуатируемого участка дороги и типу электровоза (рисунок Е.1)) в направляющем сечении (по оси тележек) электровоза в соответствии с ГОСТ 9238 на высоте от 5050 до 5100 мм от уровня головки рельса.

С помощью слесарного инструмента выполнить монтаж токоотводящих шин и подвод воздухопровода к размещенной на основании 1 токоприёмника трубе (рисунок 1.7), которая соединена с пневматическим приводом токоприёмника. ОСТАЛЬНЫЕ ВЫВОДЫ ТРУБЫ ДОЛЖНЫ БЫТЬ ГЕРМЕТИЧНО ЗАГЛУШЕНЫ.

Управление токоприёмником осуществляется с помощью пневматического модуля ПМ-01-05 (03) 110DC ТУ 3185-001-24039780, установленного в кузове электровоза последовательно с редуктором, понижающим давление сжатого воздуха.

2.2.2 Проверить работу токоприёмников под обесточенным контактным проводом или устройством, его имитирующим.

Проверить статическое нажатие, время подъёма и опускания токоприёмника на соответствие требованиям настоящего руководства по эксплуатации. При необходимости, отрегулировать время совместно с пневматическим модулем ПМ-01-05 (03) 110DC.

Проверку выполнять в соответствии с приложением Ж настоящего руководства по эксплуатации.

ЗАПРЕЩАЕТСЯ ПОДЪЁМ ТОКОПРИЁМНИКА ПРИ ДВИЖЕНИИ ЭЛЕКТРОВОЗА ПО ИСКУССТВЕННЫМ СООРУЖЕНИЯМ, ПОД СОПРЯЖЕНИЯМИ АНКЕРНЫХ УЧАСТКОВ, СЕКЦИОННЫМИ ИЗОЛЯТОРАМИ, ВОЗДУШНЫМИ СТРЕЛКАМИ И НА РАССТОЯНИИ МЕНЕЕ 70 М ОТ НИХ (СМ. ИНСТРУКЦИЮ ЦТ-ЦЭ-844).

ВНИМАНИЕ: ВСЕ РАБОТЫ С ТОКОПРИЁМНИКАМИ ПРОИЗВОДИТЬ ТОЛЬКО ПРИ ОБЕСТОЧЕННОМ КОНТАКТНОМ ПРОВОДЕ, ЛИБО С ИМИТИРУЮЩИМ ЕГО УСТРОЙСТВОМ!

Перечень возможных неисправностей токоприёмника в процессе использования приведён в таблице 3.

Таблица 3 - Перечень возможных неисправностей

|

Неисправность, внешнее проявление и признаки |

Вероятная причина |

Метод устранения |

|

При поднятом токо- приёмнике отмечается медленное движение полоза вниз |

Нарушена герметичность привода, утечка сжатого воздуха в пневмосистеме токоприёмника. Износ резинки клапана МАО. Снижено рабочее давление |

Проверить герметич- ность. Произвести поочерёдную затяжку болтов крепления фланцев пневмопривода (рисунок Б.1). Заменить резину клапана МАО. Установить редуктором требуемое давление |

|

Увеличилась частота искрения в зоне контакта полоза с контактным проводом при нормальных клима- тических условиях |

Недостаточное статическое нажатие на контактный провод. Повышенный местный износ контактных пластин.

Отсутствие смазки СГС-О в полозах |

Произвести регулировку характеристики статического нажатия. Контактные пластины заменить, обеспечить плавный переход. Заложить смазку в соответствии с ЦТ 544 |

|

Деформация труб верхней рамы, каретки |

Удар об элементы контактного провода при движении |

Отрихтовать трубы и детали каретки до обеспечения прямолиней- ности, проверить геометрию токоприёмника в соответствии с 6ТС.260.016-02 ТУ |

|

Неисправность, внешнее проявление и признаки |

Вероятная причина |

Метод устранения |

|

Частое (немотивированное) срабатывание механизма аварийного опускания |

Ослабление воздействия пружины 25, износ поверхности штока под шариком 18а (рисунок 1.1, лист 2) |

С помощью шпильки 26 загрубить механизм аварийного опускания, шток развернуть на 180° относительно своей оси |

|

Пробой изолятора на корпус |

Загрязнение поверхности изолятора. Нарушение целостности изолятора |

Очистить изолятор. Заменить изолятор |

2.3 Действия в экстремальных условиях

При возникновении аварийных условий эксплуатации, а именно: ударе полоза 9 о недопустимо выступающие части контактной сети при её неисправности, происходит срабатывание механизма аварийного опускания 12, сжатый воздух из пневматического привода 2 выходит в атмосферу и токоприёмник под действием собственной массы опускается в сложенное положение.

Для продолжения движения электровоза необходимо поднять второй токоприёмник.

При техническом обслуживании электровоза в локомотивном депо или ПТОЛ необходимо обследовать токоприёмник, попавший в аварийные условия эксплуатации, в соответствии с Инструкцией ЦТ-ЦЭ-860, в том числе на предмет целостности его деталей и узлов, а также работоспособности самого токоприёмника в целом.

При работоспособном состоянии данного токоприёмника следует привести его МАО 12 в нормальный режим работы.

Для возвращения МАО в исходное положение следует выполнить действия

указанные в п. 1.1.3 настоящего руководства.

2.4 Сведения о гарантии изготовителя

Гарантийный срок устанавливается 2 года с даты ввода электровоза с установленным токоприёмником в эксплуатацию у заказчика электровоза, но не более 3 лет с даты отгрузки с предприятия-изготовителя (при правильной эксплуатации в соответствии с Инструкциями ЦТ-ЦЭ-844, ЦТ-814, требованиями технических условий на токоприёмник 6ТС.260.016-02 ТУ, настоящего руководства по эксплуатации и другими нормативными актами по конструкции и эксплуатации контактной сети, действующих на железных дорогах - филиалах ОАО «РЖД»).

Предприятие-изготовитель в обязательном порядке согласовывает с ОАО «РЖД» изменения в конструкции токоприёмника.

|

3 Техническое обслуживание и текущий ремонт

3.1 Общие указания

Периодичность технического обслуживания и ремонтов токоприёмника должна соответствовать межремонтным пробегам электровоза ЭП2К, приведённым в таблице 4 в соответствии с техническими условиями ТУ 5110-202-05763843 на электровоз ЭП2К. Методы неразрушающего контроля в настоящем РЭ не описаны. Техническое обслуживание предназначено для предупреждения появления неисправностей и поддержания электровоза в работоспособном и надлежащем санитарно-гигиеническом состоянии, обеспечивающем его бесперебойную, безаварийную работу, пожарную безопасность и безопасность движения.

Таблица 4 – Периодичность технического обслуживания и ремонтов |

||

|

Наименование вида технического обслуживания и ремонта |

Периодичность |

|

|

Техническое обслуживание (ТО) |

Не менее 96 часов |

|

|

Текущий ремонт (ТР) |

50 000 км |

|

|

Средний ремонт (СР) |

600 000 км |

|

|

Техническое обслуживание проводится через 96 ч, независимо от выполненного пробега электровоза. ТО должно проводиться на ПТОЛ высококвалифицированными специалистами, изучившими настоящее РЭ на токоприёмник, РЭ на пневмомодуль ПМ-01-05 (03) 110DC и знающими устройство электровоза. Текущие ремонты ТР предназначены для восстановления основных эксплуатационных характеристик и работоспособности токоприёмника в |

соответствующих межремонтных периодах путём ревизии, ремонта и замены отдельных деталей, сборочных единиц, регулировки и испытания, а также частичной модернизации.

Текущий ремонт ТР токоприёмника выполняется, как правило, в депо приписки электровоза комплексными и специализированными бригадами.

При техническом обслуживании и текущих ремонтах должны выполняться требования настоящего руководства по эксплуатации, инструкций и правил ЦТ-814 и ЦТ-ЦЭ-844.

Перечень основных горюче-смазочных материалов (ГСМ), применяемых в токоприёмнике, приведён в таблице 5.

В полозах токоприёмников на каркасе заложена смазка графитовая CГС-О ТУ 32 ЦТ 554, которая должна заменяться в соответствии с требованиями настоящего руководства по эксплуатации, инструкции ТЦ 554, инструкций и правил ЦТ-ЦЭ-844.

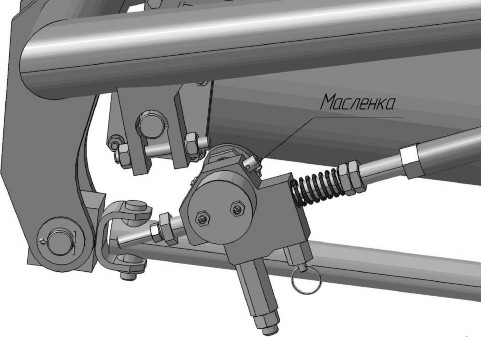

Места расположения маслёнок показаны на рисунках 3.1 и 3.2.

Средний ремонт СР предназначен для восстановления основных эксплуатационных характеристик, исправности и ресурса (срока службы) токоприёмника путём ремонта или замены изношенных или поврежденных деталей и сборочных единиц с обязательной проверкой состояния остальных составных частей с устранением обнаруженных неисправностей, а также частичной модернизацией отдельных составных частей.

Каждый слесарь при ремонте токоприёмника должен быть обеспечен соответствующими приспособлениями, набором инструмента согласно Приложению В настоящего Руководства.

Измерительные приборы, инструменты и приспособления, применяемые для проверки деталей токоприёмника, должны содержаться в исправном состоянии и подвергаться периодической поверке в установленные сроки.

Рисунок 3.1 – Места расположения маслёнок

Рисунок 3.2 – Место расположения маслёнки механизма аварийного опускания

Таблица 5 - Перечень ГСМ на токоприёмник ТАсС-16-02.

|

Наименование и обозначение сборочной единицы |

Наименование и марка смазки, обозначение |

Масса смазки на токо- приёмник, кг |

Периодичность смазки и её пополнение, способ нанесения |

Количество точек смазки на токоприём- нике |

|

1 Трущиеся |

Смазка |

0,3 |

Пополнение при |

60 |

|

поверхности, |

ЦИАТИМ-201 |

ТР по специаль- |

||

|

шарнирные узлы, |

ГОСТ 6267, |

ному регламенту в |

||

|

подшипники, резь- |

Смазка |

шарнирные узлы |

||

|

бовые соединения |

ЖТ-79Л |

через маслёнки |

||

|

ТУ0254-002- |

||||

|

01055954-01 |

||||

|

2 Узел подвеса привода пневма- тического (ось, шарнирные узлы) |

Паста ВНИИ НП-232 ГОСТ 14068 |

0,1 |

Замена при СР и при каждой разборке |

4 |

|

3 Каркас полозов токоприёмника |

Смазка графи- товая СГС-О ТУ32 ЦТ 554 |

0,6 |

Замена и способ нанесения по инструкции ТЦ 554 |

На длине 1000 мм в 2-х местах полоза |

|

4 Подвижные |

Смазка анти- |

0,3 |

Способ |

По всей |

|

части токоприёмника |

обледени- |

нанесения по |

поверх- |

|

|

тельная |

инструкции ЦТ-814 |

ности |

||

|

ЦНИИ КЗ |

подвиж- |

|||

|

ТУ 0254-005-0 |

ных частей |

|||

|

1055954 |

3.2 Меры безопасности

Локомотивные бригады и ремонтный персонал обязаны строго соблюдать требования техники безопасности при техническом обслуживании, эксплуатации и ремонте токоприёмников.

Эксплуатация токоприёмника должна осуществляться в соответствии с требованиями:

-

Межотраслевых правил по охране труда при эксплуатации электроустановок ПОТРМ-016 РД 153-34.0-03.150;

-

Правил технической эксплуатации электроустановок потребителей;

-

Правил пожарной безопасности в РФ ППБ 01.

ВНИМАНИЕ: ЗАПРЕЩАЕТСЯ ПРОИЗВОДИТЬ РАБОТЫ ЛИЦАМ, НЕ СДАВШИМ ОЧЕРЕДНОЙ ЭКЗАМЕН ПО ТЕХНИКЕ БЕЗОПАСНОСТИ!

При ремонтных работах необходимо также руководствоваться мерами безопасности, изложенными в руководстве по эксплуатации на электровоз ЭП2К.

ВНИМАНИЕ: РАБОТЫ С ТОКОПРИЁМНИКОМ ВЫПОЛНЯТЬ ПРИ ОБЕСТОЧЕННОМ КОНТАКТНОМ ПРОВОДЕ ИЛИ НА БЕСКОНТАКТНОМ

УЧАСТКЕ! При необходимости, использовать имитатор контактного провода.

Монтаж (демонтаж), осмотр и ремонт токоприёмника на крыше электровоза производить при отключенных источниках питания и заземленном высоковольтном вводе. Заземление осуществлять специальной штангой при опущенном токоприёмнике, выключенном главном (быстродействующем) выключателе. По окончании ремонтных работ на электровозе снять заземляющую штангу. При работе на крыше принять соответствующие меры безопасности.

3.3 Виды и периодичность технического обслуживания токоприёмника

3.3.1 Техническое обслуживание ТО (соответствует ТО-2)

Произвести внешний осмотр токоприёмника. Удалить пыль и грязь с деталей токоприёмника. Убедиться в отсутствии механических повреждений полозов 9,

кареток 6, верхней рамы 4, пневматического привода 2, несущего рычага 3, нижней тяги 5, синхронизирующей тяги 7, тяги кулисы 33 и других частей токоприёмника (рисунок 1.1 лист 1). Проверить надёжность крепления токоотводящих шин и гибких шунтов, контактных элементов (пластин контактных типа ВЖ3П) полозов 9. Крепёжные стандартизированные детали (болты, винты, шпильки, гайки) с повреждениями резьбы, граней, трещинами – заменить новыми; пружинные шайбы, повреждённые или потерявшие упругость, заменить на новые.

В случае если крепление полозов 9 ослаблено, произвести проверку неплоскостности поверхностей трения полозов щупами с помощью приспособления типа И 61-1344 в двух точках (над каретками) на горизонтальной части поверхностей трения крайних рядов полозов. Неплоскостность должна быть не более 0,3 мм в каждом измерении.

Осмотреть полоза 9 на предмет целостности контактных пластин. При необходимости устранить следы выработки контактных пластин припиловкой с помощью напильника до плавного перехода к остальной контактной поверхности, зачистить следы перенесенной с контактного провода меди. Плавная волнистая поверхность трения контактных пластин не является браковочным признаком. Запилить при коррозии поверхность контактных пластин до металлического блеска. ТРЕЩИНЫ В КОНТАКТНЫХ ПЛАСТИНАХ НЕ ДОПУСКАЮТСЯ.

Контактные пластины с высотой менее 2,5 мм, а также имеющие трещины и сколы необходимо заменить, либо установить новый полоз 9 с исправными контактными пластинами. Измерение высоты контактной пластины производить штангенциркулем. Монтаж и демонтаж контактных пластин должен осуществляться с помощью стандартного исправного слесарного инструмента.

Осмотреть состояние гибких соединений и шарнирных узлов. Оборванные жилы шунтов из провода ПЩ припаять к исправным проводам паяльником мощностью от 40 до 50 Вт. Шунты со следами перегрева, выплавления припоя,

неисправными наконечниками, а также с обрывом жил более 20 % сечения – заменить.

Находясь на эстакаде, проверить визуально характер движения подвижных рам токоприёмника при его подъёме и опускании. При этом убедиться в отсутствии видимого перекоса несущего рычага 3 и верхней рамы 4, затираний в шарнирных соединениях. При подъёме касание полозами 9 контактного провода должно происходить без отскока, при опускании должен наблюдаться быстрый отрыв полозов 9 от контактного провода и плавная посадка верхней рамы 4 на амортизаторы (буферы).

Удалить в зимний период с поверхности токоприёмника снег и лёд (см. приложение И). При этом снег следует удалять обдувом токоприёмника сухим сжатым воздухом давлением не более 0,50 МПа (5,0 кгс/см2). При механическом удалении льда использовать инструменты, обеспечивающие сохранность внешнего вида токоприёмника.

Техническое обслуживание выполняется через 96 ч.

-

Виды и периодичность ремонтов

-

Текущий ремонт ТР

-

ТР предназначен для восстановления основных эксплуатационных характеристик и работоспособности электровоза в целом, и токоприёмника в частности, в межремонтный период путём ревизии, ремонта, регулировки и испытания. Выполняется через 50 000 км пробега.

-

Выполнить работы в объёме ТО. Проверить техническое состояние деталей и узлов токоприёмника с целью выявления неисправностей и механических повреждений. Угол поворота полозов 9 на каретках 6 токоприёмника должен быть в соответствии с п.4 таблицы 2. Измерение производить угломером по методике, указанной в 6ТС.260.016-02 ПМ.

-

-

В шарнирные соединения и подшипниковые узлы добавить через маслёнки с помощью шприц-маслёнки смазку согласно таблице 5 и рисункам 3.1, 3.2.

Проверить пневматический привод и пневматическую систему токоприёмника в целом на отсутствие утечек сжатого воздуха «на слух» или с помощью «обмыливания» мест соединений (возможных мест утечки):

-

болтового крепления механизма стабилизации на верхнем 3 и нижнем 8 фланцах пневмопривода (рисунок Б.1);

-

между фланцами 3, 8 и пневмобаллонном 6 (рисунок Б.1);

-

между трубой 9, подводящей сжатый воздух, и воздухопроводом, а также между этой же трубой и пневмоприводом 2;

-

соединений резиновых рукавов (шлангов) с подводящей трубой, несущим рычагом 3 и пневмоприводом 2 (рисунок 1.1 лист 1, рисунки 3.3 и 3.4);

-

между бобышкой 32 несущего рычага и механизмом аварийного опускания 12 (рисунок 1.1 лист 2);

-

между элементами конструкции пневмомодуля ПМ-01-05 (03) 110DC ТУ 3185-001-24039780.

Устранить обнаруженные (по образованию мыльных пузырей) пути утечки сжатого воздуха затяжкой деталей крепления слесарным инструментом, повторить испытание.

При проведении ТР проверку статического нажатия проводить не требуется, за исключением случаев перехода на сезонный режим работы.

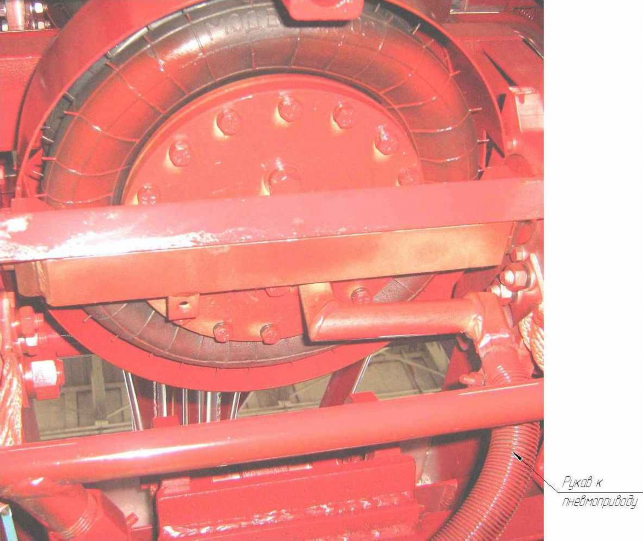

Рисунок 3.3 – Вид снизу на токоприёмник. Рукав для подачи сжатого воздуха из питающей магистрали в пневмопривод токоприёмника

Рисунок 3.4 – Вид на поднятый токоприёмник со стороны «колена». Рукав для подачи сжатого воздуха в полость трубы несущего рычага

-

Третий текущий ремонт ТР

-

Выполняется через 150 000 км пробега (каждый третий текущий ремонт).

-

Выполнить работы в объёме ТР. Дополнительно выполнить следующие работы:

-

- проверить значение неплоскостности поверхностей трения полозов 9 щупами с помощью приспособления типа И 61-1344 в двух точках (над каретками) на горизонтальной части поверхностей трения крайних рядов полозов; при неплоскостности более 1,5 мм по длине и 0,5 мм по ширине на каждом полозе отрихтовать с помощью молотка или киянки каркасы полозов, предварительно сняв

с помощью слесарного инструмента контактные пластины. Полоза, имеющие недопустимые повреждения – заменить;

- проверить статическое нажатие на ОБЕСТОЧЕННЫЙ контактный провод или выполнить эту проверку на бесконтактном участке с ограничением высоты подъёма полозов.

Измерение статического нажатия выполнить в следующем порядке: закрепить динамометр 1 (для учёта его собственного веса подвесить в перевернутом положении) на верхней раме в соответствии с рисунком 3.5; полоз приводить в движение при помощи троса, рукоятки 3 и ворота 4; показания динамометра 1 снимать в диапазоне рабочей высоты от 400 до 1900 мм через каждые 100 мм при плавном движении полоза в одном направлении (вверх или вниз), время движения полоза должно быть (18±1) с при равномерном движении полоза во всём диапазоне рабочей высоты. Пример статической характеристики приведён на рисунке 3.6. Допускается оформлять характеристику в виде таблицы.

При несоответствии полученных значений указанным в п. 1 таблицы 2 выполнить регулировку. Регулировку статического нажатия обеспечить настройкой пневматического модуля управления ПМ-01-05 (03) 110 DC в соответствии с ТУ 3185-001-24039780. Следует учесть, что изменение давления на 0,01 МПа (0,1 кгс/см2) приводит к изменению контактного нажатия на 15 Н (1,5 кгс).

3.4.3 Шестой текущий ремонт ТР

3.4.3.1 Шестой текущий ремонт ТР выполняется в специализированных (базовых) локомотивных депо. Он предназначен для восстановления основных эксплуатационных характеристик, работоспособности и ресурса (срока службы) токоприёмника путём ремонта или замены изношенных и поврежденных деталей с обязательной проверкой состояния остальных составных частей с устранением обнаруженных неисправностей. Выполняется через 300 000 км пробега (каждый шестой текущий ремонт).

1 – динамометр, 2 – пневмопривод, 3 – вороток, 4 – блок Рисунок 3.5 – Определение характеристики статического нажатия

Fп - пассивное нажатие; Fа - активное нажатие, ΔFп и ΔFа - разница между наибольшим и наименьшим нажатиями; FТ - двойное значение трения в шарнирах (вычисляется в каждой точке диапазона рабочей высоты токоприёмника)

Рисунок 3.6 - Характеристика статического нажатия

3.4.3.2 Выполнить все работы в объёме третьего ТР. Дополнительно выполнить следующие работы:

- по полученной в соответствии с п.3.4.2.2 характеристике статического контактного нажатия определить разницу между наибольшим и наименьшим статическими нажатиями ΔFа, ΔFп, в ньютонах, по полученным характеристикам при одностороннем движении полоза (вверх или вниз):

а) при подъёме (по характеристике активного нажатия)

ΔFа = Fаmax - Fаmin; (1)

б) при опускании (по характеристике пассивного нажатия)

ΔFп = Fпmax - Fп min; (2)

в случае отклонения значений от указанных в приложении Д, шпилькой 34 (рисунок 1.1 лист 1) произвести регулировку длины нижней тяги 5 в пределах допуска на неё (1350±5) мм.

-

определить двойное значение силы трения в шарнирах из полученной характеристики как разность статических нажатий пассивного и активного в каждой точке рабочего диапазона по формуле:

-

узлы крепления пневмопривода на стойках основания (рисунок 3.7) – смазать ось подвеса привода (пасту ВНИИ НП-232 по ГОСТ 14068);

-

шарнирные узлы – заложить с помощью шприц-маслёнки дополнительно смазку (рисунки 3.1-3.2, 3.7, 3.8-3.10);

-

касание синхронизирующей тяги 7 несущего рычага 3 (рисунок 1.1 лист 1) при движении подвижных частей вверх-вниз – проверяются геометрические размеры синхронизирующей тяги 7, которые должны соответствовать чертежу 5ТС.234.116 СБ, входящему в перечень деповского комплекта;

Fт = Fп – Fа (3)

Если данный показатель превышает допустимое значение по чертежу 6ТС.260.016 СБ и 6ТС.260.016-02 ТУ, необходимо проверить места возможного трения:

-

наличие посторонних предметов (грязи) в направляющих рамках каркаса кулисы основания (рисунок 3.10);

-

удалить с поверхностей направляющих рамок кулисного механизма старую смазку протиранием ветошью, смоченной в бензине или уайт-спирите; поверхности направляющих рамок должны быть гладкими, без вмятин и забоев. Нанести свежую смазку ЦИАТИМ-201 по ГОСТ 6267; обеспечить свободное вращение роликов на оси кулисного механизма.

Рисунок 3.7 – Пневмопривод токоприёмника. Вид сверху

1 – болт подшипникового узла, 2 – ось несущего рычага, 3 – центральный подшипник

Рисунок 3.8 - Крепление центральных подшипников и регулировка положения несущего рычага

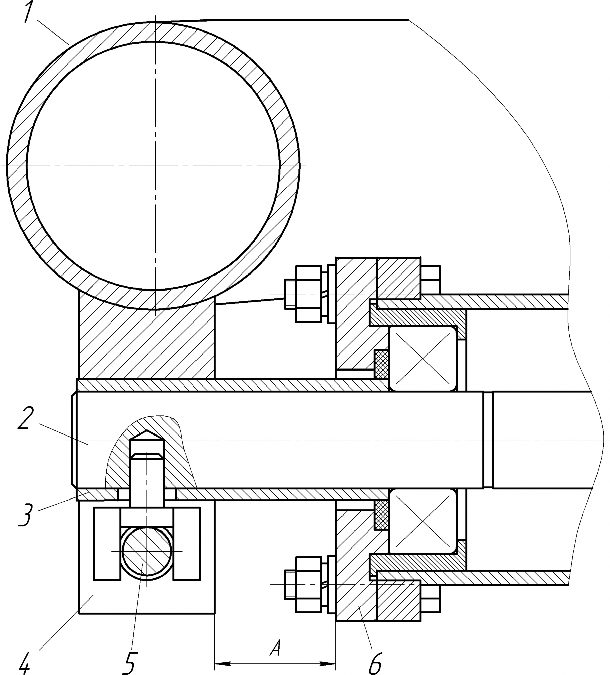

1 - направляющая планка, 2 - ролики, 3,6 - подшипники, 4 - тяга кулисы, 5 - вал, 7 - нижняя тяга; S1 и S2 - зазоры.

Рисунок 3.9 - Кулисный механизм

Рисунок 3.10 - Кулисный механизм

-

Средний ремонт (СР)

-

СР выполняется в специализированных (базовых) локомотивных депо. СР предназначен для восстановления основных эксплуатационных характеристик, работоспособности и ресурса (срока службы) токоприёмника путём ремонта или замены изношенных и повреждённых деталей с обязательной проверкой состояния остальных составных частей и устранением обнаруженных неисправностей.

-

Токоприёмник снять с электровоза и направить на участок ремонта электроаппаратуры или токоприёмников. Произвести ревизию токоприёмника с полной разборкой и проверкой деталей и узлов в соответствии с приложением Д. Порядок разборки токоприёмника должен быть следующим:

-

Одновременно осуществляется ремонт пневмомодуля ПМ-01-05 (03) 110DC ТУ 3185-001-24039780.

-

демонтировать с помощью слесарного инструмента все шунты;

-

демонтировать с помощью слесарного инструмента полоза 9 (рисунок 1.1 лист 1, рисунок 3.11) и разобрать их (демонтировать с помощью отвёрток и ключей контактные пластины и концевые накладки);

Рисунок 3.11 – Полоз токоприёмника. Вид сверху

-

демонтировать и разобрать каретки 6 (отсоединить каретки 6 от синхронизирующей тяги 7, снять пружину 10, демонтировать держатель 8 и тяги кареток 11 (рисунок 1.1 лист 1));

-

разобрать шарниры верхней рамы 4 (демонтировать стопорное кольцо, ось (рисунок К.5), подшипник, дистанционную втулку);

-

демонтировать синхронизирующую тягу 7 (выкрутить шток 17 МАО, рисунок 1.1 лист 1);

-

демонтировать механизм аварийного опускания 12;

-

демонтировать нижнюю тягу 5 (демонтировать шарнир нижней тяги 5 и верхней рамы 4, демонтировать подшипники и регулировочную шпильку 34);

-

демонтировать верхнюю раму 4 (выкрутить фиксирующие шпильки и демонтировать втулки с оси шарнира);

-

демонтировать рукава, подводящие сжатый воздух к пневматическому приводу и к несущему рычагу (рисунок 3.3-3.4);

-

демонтировать кожух с пневмопривода (рисунок 3.7);

-

демонтировать верхнюю ось пневмопривода (ось подвеса привода на основании (рисунки 3.7, К.4));

-

разобрать центральные шарнирные узлы крепления несущего рычага 3 на основании 1 (рисунок 1.1 лист 1): снять наружные и промежуточные крышки, демонтировать подшипник 3 с осью 2 (рисунок 3.8) с помощью специального приспособления (поставляется по отдельному договору). Монтаж подшипника 3 осуществлять с учетом требований приложения 8 ГОСТ 3325;

-

демонтировать несущий рычаг 3 с пневмоприводом 2 с основания 1 токоприёмника (рисунок 1.1 лист 1);

-

разобрать пневмопривод 2, сняв верхний фланец, резинокордный баллон и демонтировать петельный механизм (механизм стабилизации вертикального подъёма привода);

-

разобрать подшипниковые узлы нижнего шарнира пневмопривода (снять крышки, смазочные кольца, демонтировать подшипники, снять нижний фланец);

-

разобрать на несущем рычаге подшипниковый узел крепления верхней рамы (демонтировать крышки, смазочные кольца);

-

разобрать механизм аварийного опускания:

-

демонтировать фиксатор, силовую пружину, шарик и втулку;

-

демонтировать гильзу, пружину клапана и клапан;

-

демонтировать крышку, обойму, шпильки, втулки, двуплечий рычаг и шарик;

-

демонтировать шток и пружину;

-

демонтировать подшипники и ось (рисунок К.6);

-

-

демонтировать пневмомодуль ПМ-01-05 (03) 110DC и произвести его ремонт в соответствии с ТП 7805-0031 РЭ.

-

Провести проверку соответствия деталей нормам допусков и износов приложения Д, конструкторской документации (см. приложение К). Детали очистить от пыли и грязи, удалить старую смазку, промыть в керосине, негодные детали – заменить. Произвести ревизию подшипниковых узлов с промывкой в керосине и заменой смазки в соответствии с таблицей 5. Проверить верхнюю раму 4 (рисунок 1.1 лист 1), синхронизирующую тягу 7 кареток 6 и несущий рычаг 3; при необходимости отрихтовать или заменить.

-

Произвести сборку токоприёмника в порядке, обратном разборке. Собрать механизм аварийного опускания (см. рисунок 1.1 лист 2, чертёж

Проверить пневматический баллон привода токоприёмника. Убедиться в отсутствии на поверхности баллона трещин и отслоений, снижающих механическую прочность и герметичность. Проверить присоединительные резиновые рукава на наличии дефектов, снижающих герметичность и надёжность работы.

6ТС.719.002 СБ).

Выполнить проверку срабатывания механизма следующим образом:

-

зафиксировать в тисках корпус 16 от перемещения;

-

приложить по оси штока 17 (поочерёдно к обоим концам штока) механизма аварийного опускания силу от 300 до 650 Н (от 30 до 65 кгс);

-

зафиксировать с помощью динамометра силу срабатывания МАО (палец 27 узла фиксации должен переместиться в одну из проточек штока (в зависимости от направления приложения силы)). Для снятого с токоприёмника МАО значение силы срабатывания, приложенной со стороны компенсирующей пружины 30, должно быть не менее 350 Н (350 кгс), а в противоположном направлении — не более 600 Н (60 кгс);

-

вернуть МАО в исходное положение путём отжатия пальца 27 с помощью кольца 29 и перемещения штока 17 до установки шарика 18 в канавку «а» штока в соответствии с рисунками 1.1 и 1.2.

-

болтами на торцевых фланцах в центральных шарнирах выставить осевой люфт несущего рычага не более 1 мм в следующем порядке: выбором положения регулировочных болтов 1 подшипникового узла, в соответствии с рисунком 3.8; установить зазоры S1 и S2 между направляющей планкой 1 и тягой кулисы 4 (см. рисунки 3.9-3.10), проверив щупами их значение (разность зазоров должна соответствовать нормам таблицы Д.1); ввернуть болты до выбора осевого люфта несущего рычага. Затем один из болтов отвернуть на 0,5 оборота (его перемещение вдоль собственной оси должно быть 0,75 мм), при этом не должно быть заклинива- ния и заедания вала (проверяется путём подъёма и опускания токоприёмника вручную при включённом пневматическом приводе). Допускается указанную проверку производить при сборке токоприёмника до установки верхних рам;

-

обеспечить неплоскостность горизонтальных поверхностей трения полозов 9 установкой полозов 9 на держателях 8 кареток 6 в соответствии с чертежом 6ТС.260.016-02 СБ. Значение неплоскостности определить щупами с помощью

При сборке токоприёмника выполнить следующие требования и регулировки:

приспособления типа И 61-1344 в двух точках (над каретками) на горизонтальной части поверхностей трения крайних рядов полозов. Неплоскостность должна быть не более 0,3 мм в каждом измерении. При несоответствии регулировать болтами крепления полозов (рисунок 1.5);

-

регулировкой длины синхронизирующей тяги 7 (рисунок 1.1 лист 1, рисунок 1.3) положения кареток (путём вкручивания или выкручивания штока 17 МАО, рисунок 1.1) установить отклонение полозов 9 от горизонтальной плоскости не более 2° (3 мм по ширине полозов). Отклонение полозов от горизонтальной плоскости вычислять как разность замеров высот двух точек на горизонтальной части поверхностей трения полозов;

-

установить расстояние (1350±5) мм между осями крепления шарниров нижней тяги 5 с помощью её шпильки 34 (рисунок 1.1 лист 1, рисунок 3.10).

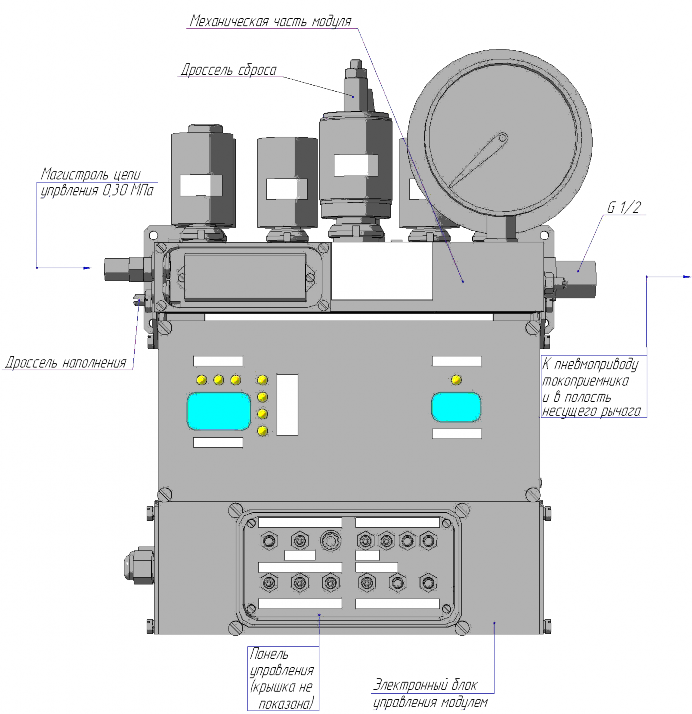

3.4.4.5 Произвести следующие испытания собранного токоприёмника, установленного на четырёх выверенных по горизонтальной плоскости тумбах стенда чертёж ОБ-81509 (депо приобретает стенд ОБ-81509 у ООО «ПК «НЭВЗ» по отдельному договору), снабжённого ограничителем высоты подъёма полоза токоприёмника – приспособлением имитирующим контактный провод (электрическая и пневматическая схемы управления токоприёмником должны соответствовать электрической и пневматической схемам электровоза, включая наличие пневматического модуля ПМ-01-05 (03) 110DC управления токоприёмником (рисунок 3.12)):

а) проверку герметичности привода (см. рисунок Б.1) и пневматической системы токоприёмника осуществить на стенде подачей сжатого воздуха давлением (0,35±0,01) МПа ((3,5±0,1) кгс/см2), подведённого к трубе повода воздуха, в следующем порядке:

- установить на редукторе стенда давление (0,35±0,01) МПа ((3,5±0,1) кгс/см2), контролировать по манометру стенда ОБ-81509; в ходе дальнейших испытаний давление на редукторе не должно меняться;

Примечание – Остальное см. Руководство по эксплуатации пневмомодуля ТП 7805-0025 РЭ.

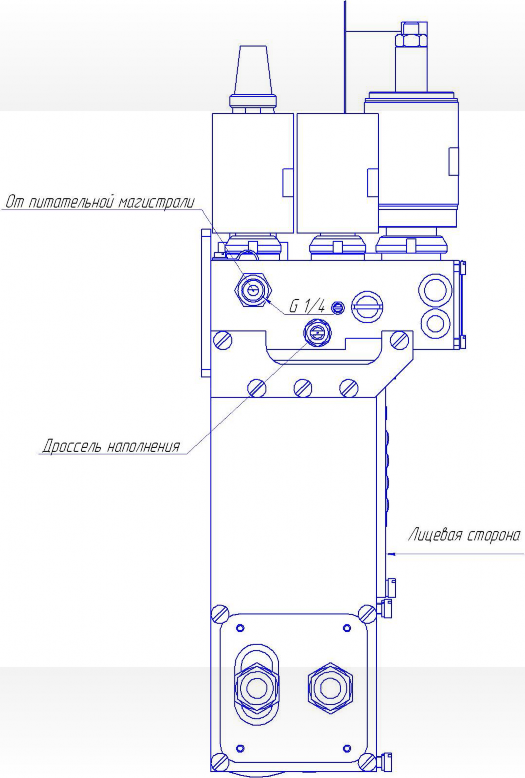

Рисунок 3.12 (лист 1 из 3) – Пневматический модуль управления токоприёмником ТАсС-16-02

Рисунок 3.12 (лист 2 из 3) – Пневматический модуль управления токоприёмником ТАсС-16-02

Рисунок 3.12 (лист 3 из 3) – Пневматический модуль управления токоприёмником ТАсС-16-02

-

измерить значение давления по манометру стенда ОБ-81509;

-

кнопками управления настройкой давления на пневматическом модуле ПМ-01-05 (03) 110DC установить давление на 0,025 МПа (0,25 кгс/см²) меньше, чем по измеренному ранее значению. Контролировать по показаниям манометра пневматического модуля (или показаниям электронного дисплея пневматического модуля, при контроле по показаниям манометра пневматического модуля тумблер

«Пнбалон/Вход» должен быть включён в положение «Пнбаллон»).

Следует учесть, что уставка предохранительного клапана пневматического модуля (рисунок 3.12) должна быть предварительно настроена на давление более 0,37 МПа (3,7 кгс/см2). Регулировку предохранительного клапана производить в соответствии с ТУ 3185-001-24039780.

Давление сжатого воздуха по манометру пневматического модуля через (10,0±0,5) мин должно быть не менее 0,33 МПа (3,3 кгс/см2).

Допускается проверку герметичности пневмопривода (рисунок Б.1) при подаче в него сжатого воздуха осуществлять до установки его на токоприёмник с дальнейшей проверкой возможных мест утечки (см. п.3.4.1.2 настоящего руководства по эксплуатации) в пневматической системе токоприёмника путём обмыливания. Наличие мыльных пузырей не допускается.

При отклонении от заданного значения проверить наличие уплотнительных колец 5 (рисунок Б.1) их положение на фланцах 3, 8 пневматического привода. Выполнить затяжку крепёжных элементов. Повторно произвести проверку герметичности;

б) проверку люфта ΔА верхней рамы 1 на валу 2 производить в соответствии с рисунком 3.13 по разности максимального Amax и минимального Amin значения зазора между держателем 4 верхней рамы и крышкой подшипника 6 несущего рычага по формуле:

ΔА=Amax - Amin , (4)

где: Amax , Amin – соответственно максимальное и минимальное значение зазора между кронштейном верхней рамы и крышкой подшипника, мм.

1 - верхняя рама; 2 - вал; 3 - втулка; 4 - держатель; 5 - болт; 6 - крышка подшипника.

Рисунок 3.13 – Шарнирный узел несущего рычага и верхней рамы

Люфт верхней рамы не должен превышать заданного в чертеже и таблице 1 значения. В случае отклонения параметра от заданного значения расконтрить болт 5, отрегулировать люфт при помощи установки положения втулки 3, затянуть и законтрить болт 5.

в) проверить максимальную высоту подъёма полоза токоприёмника, которая должна быть (2100±25) мм. Для этого необходимо замерить расстояние по высоте от контактной поверхности полоза в сложенном состоянии токоприёмника до этой же поверхности, когда полоз токоприёмника поднят без ограничения по контактному проводу. При несоответствии – отрегулировать, изменяя длину упорных болтов основания (см. рисунок 1.7). При недостатке высоты болты вкручивать, если высота больше заданного значения – болты выкручивать). По окончании регулирования крепёжные детали законтрить;

г) проверить смещение верхнего шарнира по продольной оси токоприёмника в рабочем диапазоне высоты подъёма полоза в соответствии с рисунком 3.14. Испытания провести в следующем порядке: осуществить подъём токоприёмника путём подачи сжатого воздуха в пневмомодуль; пропустить шнур с отвесом поверх поперечной трубы А верхней рамы; установить измерительную линейку 3 с ценой деления 1 мм в горизонтальной плоскости по продольной оси токоприёмника (допускается вместо измерительной линейки использовать лист миллиметровой бумаги); отметить нулевое положение отвеса 2 и произвести опускание токоприёмника, одновременно подтягивая с помощью привода 4 или вручную свободный конец шнура так, чтобы отвес 2 оставался на прежнем уровне, зафиксировать отклонение отвеса 2 по продольной оси от нулевого положения. Значение отклонения не должно превышать указанное в приложении Д. В случае отклонения параметра необходимо произвести регулировку путём изменения с помощью шпильки 6 длины нижней тяги 5, которая должна быть равной (1350±5) мм (рисунок 1.1 лист 1, рисунок 3.10);

1 - контактный провод; 2 - отвес; 3 - измерительная линейка, 4 - привод; 5 - нижняя тяга; 6 – шпилька; А - шарнир поперечной трубы верхней рамы

Рисунок 3.14 – Проверка смещения верхнего шарнира в продольном направлении

д) проверить статическое нажатие (см. рисунок 3.5) на контактный провод в диапазоне рабочей высоты при давлении в баллоне (0,30±0,02) МПа (3,0±0,1 кгс/см2).

Активное нажатие (при подъёме) должно быть не менее 80 Н (8,0 кгс). Пассивное нажатие (при опускании) должно быть не более 110 Н (11,0 кгс).

При несоответствии значений выполнить регулировки в соответствии с указаниями п.3.4.2.2 настоящего руководства по эксплуатации;

е) проверить в рабочем диапазоне высоты разницу между наибольшим и наименьшим статическими нажатиями при одностороннем движении (вверх или вниз) полоза токоприёмника, которая должна быть не более 15 Н (1,5 кгс). При несоответствии указанному значению данный параметр обеспечить регулировкой длины нижней тяги 5 (расстояние между осями шарниров (1350±5) мм; см. рисунок 1.1 лист 1): если контактное нажатие растёт (уменьшается) с увеличением высоты подъёма полоза, то необходимо увеличить (уменьшить) длину нижней тяги на значение от 2 до 3 мм путём выкручивания (вкручивания) её шпильки 34. По окончании регулировки законтрить крепёжные детали; вновь проверить статическое нажатие и определить разницу между наибольшим и наименьшим нажатиями;

ж) проверить в рабочем диапазоне двойное значение силы трения в шарнирах, определяемое как разность статических нажатий в одной точке при движении полоза вверх и вниз, которая должна быть не более 25 Н (2,5 кгс);

з) проверить время подъёма токоприёмника при рабочем давлении сжатого воздуха совместно с пневматическим модулем управления ПМ-01-05 (03) 110DC (см. рисунок 3.12) в следующем порядке: включить тумблер подъёма токоприёмника на панели управления пневматического модуля (рисунок 3.12); визуально по секундомеру зафиксировать время от момента начала вертикального движения полозов вверх из опущенного положения токоприёмника до момента их

достижения максимальной рабочей высоты 1900 мм (до касания полозов имитатора контактного провода).

Время подъёма должно быть от 7 до 10 с. При отклонении данного параметра от нормы необходимо произвести регулировку следующим образом: если время подъёма токоприёмника более 10 с, следует увеличить проходное сечение дросселя наполнения вывинчиванием его регулировочной шпильки (рисунок 3.12); если время подъёма менее 7 с – уменьшить проходное сечение дросселя наполнения ввинчиванием его регулировочной шпильки;

и) проверить время опускания от момента начала движения полозов с максимальной рабочей высоты в сложенное положение токоприёмника при рабочем давлении сжатого воздуха аналогично. Выключить тумблер подъёма токоприёмника и зафиксировать время от момента начала движения полозов с максимальной рабочей высоты в сложенное положение (до момента опускания верхних рам на буферы основания).

Время опускания должно быть в пределах от 3,5 до 6 с, при этом должны наблюдаться быстрый отрыв полозов от контактного провода и безударное опускание верхней рамы на буферы основания. При отклонении данного параметра от нормы необходимо выполнить регулировку совместно с пневматическим модулем ПМ-01-05 (03) 110 DC управления токоприёмником. Регулировку произвести следующим образом: если время опускания токоприёмника более 6 с, следует увеличить выпускное сечение дросселя сброса путём вывинчивания его шпильки; если время опускания менее 3,5 с – уменьшить выпускное сечение дросселя сброса путём ввинчивания его шпильки;

к) проверить характер движения подвижных частей токоприёмника одновременно с проверкой времени подъёма и опускания: при движении полозов токоприёмника вверх визуально проверить обеспечение плавности его подъёма на максимальную рабочую высоту до касания полозов с имитатором контактного провода; при движении полозов токоприёмника вниз визуально проверить

обеспечение быстрого отрыва полозов от имитатора контактного провода и плавного опускания подвижных рам на буферы (амортизаторы);

л) выполнить проверку срабатывания механизма аварийного опускания на собранном токоприёмнике на минимальной рабочей высоте следующим образом:

-

приложить силу от 300 до 650 Н (от 30 до 65 кгс) по центру полоза к боковой поверхности каркаса в соответствии с рисунком 3.15 поочерёдно в обоих направлениях. ЗАПРЕЩАЕТСЯ НАХОДИТЬСЯ В ЗОНЕ ДВИЖЕНИЯ ПОЛОЗОВ

-

контролировать момент срабатывания механизма аварийного опускания по началу выпуска сжатого воздуха из пневмопривода 2 через запорный клапан 23 МАО в атмосферу (рисунок 1.1). Если сила срыва МАО менее 350 Н (35 кгс), необходимо увеличить силу регулировочной пружины 25 путём вращения по часовой стрелке шпильки 26. В случае отсутствия срабатывания МАО (шарик 18а зажат и не имеет возможности переместиться из канавки на поверхность штока 17)

– необходимо уменьшить силу регулировочной пружины 25, вращая против часовой стрелки (выкручивая) шпильку 26.

Время аварийного опускания должно быть менее двух секунд. Обеспечение заданного значения регулировать перемещением подвижного хомута 31. Следует учесть, что при полном совмещении отверстий хомута с положением отверстий запорного клапана 23 МАО, выход сжатого воздуха в атмосферу максимальный (время опускания минимальное). Во избежание аварийного опускания с падением верхних рам на буферы (амортизаторы) основания 1 и разрушением полозов 9 (выпадением смазки СГС-О) – полностью совмещать вышеуказанные отверстия подвижного хомута 31 и выпускного клапана не рекомендуется.

Выполнить прочие контрольные и ремонтные операции, отмеченные знаком

«+» в колонке СР в соответствии с таблицей Д.1.

1 - динамометр; 2 - блок вращения; 3 - пневмобаллон; 4 - приводная ручка; 5 - полоз; 6 - компенсационная пружина; 7 - фиксационный механизм; 8 – шток; б - каретка, в - синхронизирующая тяга, F - сила удара в месте приложения

Рисунок 3.15 - Измерение силы срабатывания механизма аварийного опускания

-

Хранение и транспортирование

-

Условия хранения токоприёмника – по группе условий хранения 2 ГОСТ 15150 при допустимом сроке сохраняемости не более двух лет. При длительном хранении токоприёмников через каждые шесть месяцев производить переконсервацию смазкой ЦИАТИМ 201 по ГОСТ 6267 (без разборки).

-

Транспортирование токоприёмника может осуществляться любым видом транспорта: железнодорожным, автомобильным, водным или воздушным. Условия транспортирования по группе С ГОСТ 23216 и группе 4 ГОСТ 15150. При транспортировании автомобильным транспортом на расстояние более 1000 км - условия транспортирования по группе Ж ГОСТ 23216.

-

После длительного хранения, перед установкой токоприёмника на электровоз, удалить консервационную смазку, произвести ревизию всем шарнирным соединениям и пневматическому приводу, заменить старую смазку новой, в том числе на резьбовых поверхностях токоприёмника, включая резьбу штока МАО. Проверить параметры токоприёмника на соответствие основным техническим данным, приведенным в таблице 2.

Условия хранения токоприёмника без упаковки и консервации — С (2) по ГОСТ 15150 при сроке хранения не более полугода.

Приложение А (справочное)

Ссылочные нормативные документы

Таблица А.1

|

Обозначение документа, на который дана ссылка |

Наименование |

Номер раздела, подраздела, пункта, подпункта, таблицы РЭ, в которых дана ссылка |

|

1 |

2 |

3 |

|

ГОСТ 2991-85 |

Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия |

1.3.1 |

|

ГОСТ 3325-85 |

Поля допусков и технические требования к посадочным поверхностям валов и корпусов |

3.4.4.2 |

|

ГОСТ 6267-74 |

Смазка ЦИАТИМ-201. Технические условия. |

3.4.3.2, 4.1, таблица 5 |

|

ГОСТ 9219-88 |

Аппараты электрические тяговые. Общие технические требования. |

1.2 |

|

ГОСТ 9238-83 |

Габариты приближения строений и подвижного состава железных дорог колеи 1520 (1524) мм |

2.2.1 |

|

1 |

2 |

3 |

|

ГОСТ 12969-67 |

Таблички для машин и приборов. Технические требования |

1.2 |

|

ГОСТ 13837-79 |

Динамометры общего назначения. Технические условия |

Е.1 |

|

ГОСТ 14068-79 |

Паста ВНИИ НП-232. Технические условия |

3.4.3, таблица 5 |

|

ГОСТ 15150-69 |

Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды. |

4.1, 4.2 |

|

ГОСТ 18620-84 |

Изделия электротехнические Требования к маркировке |

1.2 |

|

ГОСТ 23216-78 |

Изделия электротехнические. Хранение, транспортирование, временная противокоррозионная защита, упаковка. Общие требования и методы испытаний |

1.3, 4.2 |

|

ГОСТ 26.008-85 |

Шрифты для надписей, наносимых методом гравирования. Исполнительные размеры |

1.2 |

|

ЦТ-814 |

Инструкция по подготовке к работе и техническому обслуживанию электровозов в зимних и летних условиях |

2.4, 3.1, И.1 |

|

1 |

2 |

3 |

|

ЦТ-ЦЭ-844 |

Инструкция о порядке |

2.2.2, 2.4, |

|

использования токоприёмников |

3.1, И.1 |

|

|

электроподвижного состава при |

||

|

различных условиях эксплуатации |

||

|

ЦТ-ЦЭ-860 |

Инструкция о порядке действия локомотивных бригад и работников дистанций электроснабжения при повреждении токоприёмников, контактной сети и комиссионном их рассмотрении. |

2.3, приложе- ние И.2 |

|

ТУ 32 ЦТ 554-84 |

Смазка графитовая СГС-О. Технические условия. |

3.1, таблица 5 |

|

ТУ 0254-005-01055954-02 |

Смазка антиобледенительная для токоприёмников электроподвиж- ного состава ЦНИИ-КЗ |

И.2 |

|

ТУ-32 ЦТ-2041-97 |

Пластины контактные в монослойном и биметаллическом исполнении. Технические условия |

1.1.2 |

|

ТУ У 25.1-03112610-001-2001 |

Пневмобаллон резинокордный баллонного типа 300-200 модели И-02. Технические условия. |

1.1.3, таблица Г.1 |

|

ТУ 3185-001-24039780-2008 |

Пневмомодуль |

2.1.3, |

|

ПМ-01-05(ХХ)ХХХDC. |

2.2.2 |

|

|

Технические условия. |

||

|

ТУ 5110-202-05763843-2007 |

Электровоз пассажирский ЭП2К. Технические условия. |

3.1 |

|

1 |

2 |

3 |

|

6ТС.260.016-02 ТУ |

Токоприёмник асимметричный ТАсС-16-02. Технические условия |

1.3.1, 2.4 |

|

ТП 7805-0025 РЭ |

Пневмомодуль ПМ-01-03(01)050 DC Руководство по эксплуатации |

3.4.4.5 |

|

ПОТРМ-016-2001 РД 153-34.0-03.150-00 |

Межотраслевые правила по охране труда при эксплуатации электро- установок |

3.2 |

|

ППБ 01-03 |

Правила пожарной безопасности в РФ |

3.2 |

Приложение Б (справочное)

Пневматический привод токоприёмника

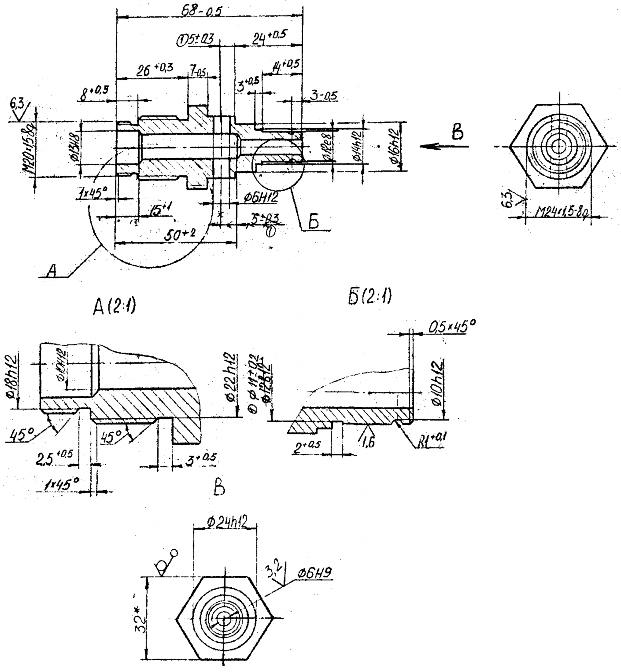

1 – маслёнка; 2 – втулка; 3 – фланец верхний; 4 – стабилизационный механизм; 5 - уплотнительное кольцо; 6 – пневмобаллон; 7 – кожух; 8 – фланец нижний;

9 - труба

Рисунок Б.1 - Пневматический привод токоприёмника

Приложение В (справочное)

Комплект инструмента, необходимого для технического обслуживания

Таблица В.1

|

Обозначение |

Кол., шт |

Прим. |

|

Ключ 7811 -0004 С1 Ц15.хр.ГОСТ 2839-80 |

1 |

10х12 |

|

Ключ 7811-0022 С1 Ц15.хр.ГОСТ 2839-80 |

1 |

14х17 |

|

Ключ 7811-0024 С1 Ц15.хр.ГОСТ 2839 – 80 |

1 |

19х22 |

|

Ключ 7811-0026 С1 Ц15.хр.ГОСТ 2839-80 |

1 |

24х27 |

|

Ключ 7811-0042 С1 Ц15.хр.ГОСТ 2839-80 |

1 |

30х32 |

|

Молоток 7850-0103 Ц15.хр.ГОСТ 2310-77 |

1 |

|

|

Напильник 2820-0069 ГОСТ 1465-80 |

1 |

|

|

Отвёртка 7810-0928 ЗВ2 Ц15.хрГОСТ 17199-88 |

1 |

Приложение Г (справочное)

Комплект запасных изделий на 20 токоприёмников

Таблица Г.1

|

Наименование |

Чертёж |

Количество |

Примечание |

|||||

|

Каретка |

5ТС.261.086 |

1 |

||||||

|

Буфер |

5ТС.287.003 |

2 |

||||||

|

Клапан |

5ТС.456.042 |

1 |

||||||

|

Рукав |

5ТС.462.040 |

1 |

||||||

|

Рукав |

5ТС.462.040-01 |

1 |

||||||

|

Буфер |

ДТЖИ.753693.002 (8ТН.287.002) |

2 |

Покуп. |

|||||

|

Вал |

8ТС.200.335 |

1 |

||||||

|

Ось |

8ТС.205.219 |

2 |

||||||

|

Ось |

8ТС.205.224 |

1 |

||||||

|

Ролик |

8ТС.221.025 |

2 |

||||||

|

Шток |

8ТС.235.082 |

1 |

||||||

|

Пружина |

8ТС.281.290 |

1 |

||||||

|

Прокладка |

8ТС.371.352 |

2 |

||||||

|

Пневмобаллон типа ПБ300-200 модели И-02 ТУУ25.1-03112610-001-2001 |

- |

1 |

Покуп. |

|||||

|

|

Значение параметра |

Виды ремонта |

||||

|

Норма |

Браковочный размер |

ТР |

Тре- тий ТР |

Шес той ТР |

СР |

|

|

Статическое нажатие на контактный провод в диапазоне рабочей высоты, Н (кгс):

|

80 (8,0) 110 (11,0) |

менее

более |

-

- |

+

+ |

+

+ |

+

+ |

|

Отклонение контактной поверхности полоза от горизонтали, градусов (мм) |

2,0 (3,0) |

более |

- |

+ |

+ |

+ |

|

Неплоскостность контактной поверхности обоих полозов, установленных на каретках, мм |

0,2 |

более 0,3 |

+ |

+ |

+ |

+ |

|

Толщина контактной пластины, мм |

7,5 |

менее 2,5 |

+ |

+ |

+ |

+ |

|

Зазор между торцами контактных пластин на контактной поверхности, мм |

0,5 |

более 0,8 |

+ |

+ |

+ |

+ |

Приложение Д (обязательное)

Нормы допусков и износов, периодичность проверок Таблица Д.1

|

4 |

|

Наименование параметра |

Значение показателя |

Виды ремонта |

||||

|

Норма |

Браковоч- ный размер |

ТР |

Тре- тий ТР |

Шес той ТР |

СР |

|

|

Максимальная высота подъёма полоза токоприёмника, мм |

2100 |

менее 2100 |

- |

- |

- |

+ |

|

Диапазон рабочей высоты, мм |

400-1900 |

- |

- |

- |

+ |

+ |

|

Поперечное смещение несущего рычага в узлах крепления центральных подшип- ников, мм |

1,0 |

более 1,0 |

- |

- |

+ |

+ |

|

Разность зазоров разме- щения кулисного механизма, мм |

3,0 |

более 3,0 |

- |

- |

+ |

+ |

|

Люфт верхней рамы, мм |

0,5 |

более 0,5 |

- |

- |

+ |

+ |

|

Горизонтальное смещение верхнего шарнира по продольной оси токоприёмника в диапазоне рабочей высоты, мм, не более |

25 |

более 25 |

- |

- |

- |

+ |

|

Диаметр оси подвеса пневмопривода в стойках основания, мм (чертежи в приложении К) |

22d8 |

менее 21 |

- |

- |

- |

+ |

|

|

|

Наименование параметра |

Значение показателя |

Виды ремонта |

||||

|

Норма |

Браковоч- ный размер |

ТР |

Тре- тий ТР |

Шес той ТР |

СР |

|

|

Диаметры шеек вала, мм: |

20m6 |

менее 20, |

- |

- |

- |

+ |

|

- посадка ролика |

||||||

|

- посадка подшипника |

25f8 |

менее 24,9 |

- |

- |

- |

+ |

|

Диаметр оси посадки каретки, мм |

16b12 |

менее 15,7 |

- |

- |

- |

+ |

|

Диаметр ролика, мм |

36h9 |

менее 34,5 |

- |

- |

- |

+ |

|

Ширина направляющего паза кулисного механизма, мм |

36+0,3 |

более 36,5 |

- |

- |

- |

+ |

|

Двойное значение силы трения в шарнирах, приведённое к контактной поверхности полозов, Н (кгс), не более |

25(2,5) |

более 25(2,5) |

- |

- |

+ |

+ |

|

Ход полозов вниз при приложении к центрам полозов вертикальной силы равной пассивному статическому нажатию, мм |

11-22 |

менее 10 более 23 |

- |

- |

- |

+ |

|

Герметичность пневмо- привода

МПа |

0,35

0,33 |

менее 0,33 |

- |

- |

- |

+ |

|

4 |

|

Наименование параметра |

Значение показателя |

Виды ремонта |

||||

|

Норма |

Браковоч- ный размер |

ТР |

Тре- тий ТР |

Шес той ТР |

СР |

|

|

- время испытания, мин |

10,0 |

менее 9,5 |

||||

|

Разница между наиболь- шим и наименьшим нажатиями на контактный провод при одностороннем движении токо- приёмника (вверх или вниз) в диапазоне рабочей высоты, Н (кгс), не более |

15(1,5) |

более 15(1,5) |

- |

- |

+ |

+ |

|

Угол поворота полоза с кареткой в каждую сторону от горизонтальной поверхности, градусов |

не менее 5 |

менее 5 более 10 |

- |

+ |

+ |

+ |

|

Время подъёма полоза токоприёмника из сложенного положения до максимальной рабочей высоты, с |

от 7 до 10 |

менее 7 более 10 |

- |

+ |

+ |

+ |

|

Время опускания полоза токоприёмника с максимальной рабочей высоты в сложенное положение, с |

от 3,5 до 6,0 |

менее 3,5 более 6,0 |

- |

+ |

+ |

+ |

Приложение Е (справочное)

Токоприёмник с опорными изоляторами

1 – токоприёмник; 2 – опорный изолятор Рисунок Е.1

Приложение Ж (обязательное)

Инструкция по проверке характеристик асимметричного токоприёмника ТАсС-16-02 на электровозе

ВНИМАНИЕ: ПРОВЕРКУ ТОКОПРИЁМНИКОВ ПРОИЗВОДИТЬ ПОД ОБЕСТОЧЕННЫМ КОНТАКТНЫМ ПРОВОДОМ ИЛИ УСТРОЙСТВОМ, ИММИТИРУЮЩИМ КОНТАКТНЫЙ ПРОВОД, УСТАНОВЛЕННЫМ НА МАКСИМАЛЬНОЙ РАБОЧЕЙ ВЫСОТЕ ТОКОПРИЁМНИКА 1900 мм!

Ж.1 Проверку времени подъёма и опускания токоприёмника следует производить при рабочем давлении сжатого воздуха в соответствии с таблицей 1, совместно с пневматическим модулем ПМ 01 05 (03) 110DC, в следующей последовательности:

-

включить поочерёдно кнопочные выключатели «ТОКОПРИЁМНИК ПЕРЕДНИЙ», «ТОКОПРИЁМНИК ЗАДНИЙ»;

-

убедиться, что время подъёма каждого токоприёмника, измеренное от начала вертикального движения полозов вверх из опущенного положения до момента их подъёма на максимальную рабочую высоту 1900 мм (до момента касания полозами обесточенного контактного провода или его имитатора) составляет от 7 до 10 с;

-

если время подъёма более 10 с, увеличить проходное сечение дросселя наполнения (рисунок 3.12) путём вывинчивания его регулировочной шпильки;

-

если время подъёма менее 7 с, уменьшить проходное сечение дросселя наполнения (рисунок 3.12) путём ввинчивания его регулировочной шпильки;

-

при отключении выключателей убедиться, что время опускания каждого токоприёмника, измеренное от начала вертикального движения полозов вниз с максимальной рабочей высоты до момента опускания верхней рамы токоприёмника

на буферы основания, составляет от 3,5 до 6 с, при этом полоза должны быстро оторваться от контактного провода и плавно опуститься на буферы;

-

если время опускания менее 3,5 с, уменьшить проходное сечение дросселя сброса (рисунок 3.12) путём ввинчивания его регулировочной шпильки;

-

если время опускания более 6 с или отсутствует быстрый отрыв от контактного провода, увеличить проходное сечение дросселя сброса (рисунок 3.12) вывинчиванием его регулировочной шпильки;

-

после регулировок зафиксировать положение регулировочных шпилек дросселей наполнения и сброса контргайками.

Ж.2 Проверку статического нажатия на контактный провод токоприёмника произвести во всем диапазоне рабочей высоты с помощью динамометра ДПУ-0,2-2 5030 ГОСТ 13837, подвешенного (с учётом собственного веса) к верхней раме токоприёмника. Перемещение (вверх или вниз) осуществлять с помощью гибкого троса, соединённого со специальным устройством (рисунок 3.5).

Измерение статического нажатия выполнять при включенном пневматическом приводе и рабочем давлении сжатого воздуха, которое должно быть в соответствии с таблицей 1. В случае отклонения параметра от нормы произвести его регулировку редуктором. Кнопками управления настройкой давления на пневматическом модуле ПМ-01-05 (03) 110DC установить давление на выходе модуля на 0,025 МПа (0,25 кгс/см²) меньше, чем в питающей модуль магистрали. Отсчёт показаний производить при плавном движении полозов токоприёмника в одном направлении (вверх - активное нажатие, вниз - пассивное нажатие) в диапазоне рабочей высоты от 400 до 1900 мм через каждые 100 мм, используя мерную линейку. Время движения полозов (18±1) с при равномерном движении во всём диапазоне высоты.

Если значение активного статического нажатия меньше заданного значения 80 Н (8,0 кгс), увеличить давление сжатого воздуха при помощи редуктора магистрали питания токоприёмника. Если значение активного статического

нажатия больше 100 Н (10,0 кгс), уменьшить давление сжатого воздуха при помощи редуктора магистрали питания токоприёмника. Установить давление на пневматическом модуле ПМ-01-05 (03) 110DC на 0,025 МПа (0,25 кгс/см²) меньше, чем питающей модуль магистрали.

Пассивное статическое нажатие регулируется пневматическим модулем ПМ-01-05 (03) 110DC автоматически и НЕ ПОДЛЕЖИТ РЕГУЛИРОВКЕ.

Приложение И (обязательное)

Подготовка токоприёмников к работе в зимних условиях

И.1 Подготовка к работе

Подготовка токоприёмника к работе в зимних условиях должна выполняться в соответствии с требованиями и рекомендациями Инструкции ЦТ-814 по подготовке к техническому обслуживанию электровозов в зимних и летних условиях.

При подготовке к работе в зимних условиях производится ревизия пневматических приводов с резиновыми уплотнениями токоприёмников. Резиновые уплотнения, при необходимости, заменить новыми.

Токоприёмники переводятся на зимние или летние условия работы. Статическое нажатие токоприёмника на контактный провод (активное - при подъёме и пассивное - при опускании) должно соответствовать в пределах рабочей высоты токоприёмника техническим данным. Допускается в условиях образования наледи увеличить нажатие на контактный провод при подъёме и опускании на 20 Н (2 кгс).

Время подъёма и опускания, максимальная высота подъёма токоприёмников должны соответствовать указанным в таблице 2.

В шариковых подшипниках привода и шарнирных подшипниках рам токоприёмников должна использоваться смазка ЦИАТИМ 201. На железных дорогах, где температура окружающего воздуха опускается ниже минус 40 °С, в этих подшипниках должна использоваться смазка ЖТ 79Л.

На железных дорогах, где возможно образование наледи, для защиты от прожогов электрической дугой боковые поверхности полозов должны быть покрыты термостойким материалом (фторопластом, асбокартоном или другим

дугостойким материалом). Допускается окрашивать боковые поверхности полозов дугостойкой электроизоляционной эмалью.

И.2 Особенности технического обслуживания и эксплуатации электровозов при наледи на токоприёмниках и проводах контактной сети

Все работы проводить в соответствии с требованиями Инструкции ЦТ-ЦЭ-844 о порядке действия локомотивных бригад и работников энергоснабжения при повреждениях токоприёмников, контактной сети и комиссионном их рассмотрении.

При стоянке электровоза на станциях, перегонах, отстое в ожидании работы с поднятыми токоприёмниками, при температуре окружающего воздуха минус 35 ºС и ниже необходимо через время от 5 до 10 мин поочерёдно опускать и поднимать токоприёмники при обесточенных силовых и вспомогательных цепях и выключенном контакторе электроотопления вагонов пассажирского поезда.