содержание .. 1 2 ..

Приказ Ростехнадзора от 14.11.2018 N 554. Сварка и наплавка оборудования и трубопроводов атомных энергетических установок - часть 1

"Об утверждении федеральных норм и правил

в области использования атомной энергии

"Сварка и наплавка оборудования и

трубопроводов атомных энергетических

установок"

(вместе с "НП-104-18. Федеральные нормы и

правила...")

(Зарегистрировано в Минюсте России

25.12.2018 N 53156)

Зарегистрировано в Минюсте России 25 декабря 2018 г. N 53156

ФЕДЕРАЛЬНАЯ СЛУЖБА ПО ЭКОЛОГИЧЕСКОМУ, ТЕХНОЛОГИЧЕСКОМУ

И АТОМНОМУ НАДЗОРУ

ПРИКАЗ

от 14 ноября 2018 г. N 554

ОБ УТВЕРЖДЕНИИ ФЕДЕРАЛЬНЫХ НОРМ И ПРАВИЛ

В ОБЛАСТИ ИСПОЛЬЗОВАНИЯ АТОМНОЙ ЭНЕРГИИ "СВАРКА

И НАПЛАВКА ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ АТОМНЫХ

ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК"

В соответствии со статьей 6 Федерального закона от 21 ноября 1995 г. N 170-ФЗ "Об

использовании атомной энергии" (Собрание законодательства Российской Федерации, 1995, N 48,

ст. 4552; 1997, N 7, ст. 808; 2001, N 29, ст. 2949; 2002, N 1, ст. 2; N 13, ст. 1180; 2003, N 46, ст.

4436; 2004, N 35, ст. 3607; 2006, N 52, ст. 5498; 2007, N 7, ст. 834; N 49, ст. 6079; 2008, N 29, ст.

3418; N 30, ст. 3616; 2009, N 1, ст. 17; N 52, ст. 6450; 2011, N 29, ст. 4281; N 30, ст. 4590, ст. 4596;

N 45, ст. 6333; N 48, ст. 6732; N 49, ст. 7025; 2012, N 26, ст. 3446; 2013, N 27, ст. 3451; 2016, N 14,

ст. 1904; N 15, ст. 2066; N 27, ст. 4289; 2018, N 22, ст. 3042; N 32, ст. 5135), подпунктом 5.2.2.1

пункта 5 Положения о Федеральной службе по экологическому, технологическому и атомному

надзору, утвержденного постановлением Правительства Российской Федерации от 30 июля 2004 г.

N 401 (Собрание законодательства Российской Федерации, 2004, N 32, ст. 3348; 2006, N 5, ст. 544;

N 23, ст. 2527; N 52, ст. 5587; 2008, N 22, ст. 2581; N 46, ст. 5337; 2009, N 6, ст. 738; N 33, ст. 4081;

N 49, ст. 5976; 2010, N 9, ст. 960; N 26, ст. 3350; N 38, ст. 4835; 2011, N 6, ст. 888; N 14, ст. 1935; N

41, ст. 5750; N 50, ст. 7385; 2012, N 29, ст. 4123; N 42, ст. 5726; 2013, N 12, ст. 1343; N 45, ст. 5822;

2014, N 2, ст. 108; N 35, ст. 4773; 2015, N 2, ст. 491; N 4, ст. 661; 2016, N 28, ст. 4741; N 48, ст.

6789; 2017, N 12, ст. 1729; N 26, ст. 3847; 2018, N 29, ст. 4438), приказываю:

Утвердить прилагаемые федеральные нормы и правила в области использования атомной

энергии "Сварка и наплавка оборудования и трубопроводов атомных энергетических установок"

(НП-104-18).

Руководитель

А.В.АЛЕШИН

Утверждены

приказом Федеральной службы

по экологическому, технологическому

и атомному надзору

от 14 ноября 2018 г. N 554

Страница 2 из 284

ФЕДЕРАЛЬНЫЕ НОРМЫ И ПРАВИЛА

В ОБЛАСТИ ИСПОЛЬЗОВАНИЯ АТОМНОЙ ЭНЕРГИИ "СВАРКА

И НАПЛАВКА ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ АТОМНЫХ

ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК"

(НП-104-18)

I. Назначение и область применения

1. Настоящие федеральные нормы и правила в области использования атомной энергии

"Сварка и наплавка оборудования и трубопроводов атомных энергетических установок"

(НП-104-18) (далее - Правила) разработаны в соответствии с Федеральным законом от 21 ноября

1995 г. N 170-ФЗ "Об использовании атомной энергии", Положением о разработке и утверждении

федеральных норм и правил в области использования атомной энергии, утвержденным

постановлением Правительства Российской Федерации от 1 декабря 1997 г. N 1511 (Собрание

законодательства Российской Федерации, 1997, N 49, ст. 5600; 2012, N 51, ст. 7203).

2. Настоящие Правила устанавливают требования при изготовлении, монтаже и выполнении

ремонтов оборудования и трубопроводов атомных энергетических установок:

а) к выполнению сварки и наплавки, в том числе к сварочным материалам, сварочному

оборудованию, подготовке и сборке под сварку, типам сварных соединений, термической

обработке сварных соединений и наплавленных деталей;

б) к контролю качества сварочных и наплавочных материалов;

в) к исправлению дефектов и его контролю.

Требования к выполнению сварки и наплавки должны учитываться при разработке

конструкторской (проектной) документации.

3. Настоящие Правила распространяются на выполнение сварки и наплавки деталей и

сборочных единиц:

а) оборудования и трубопроводов, подпадающих под действие федеральных норм и правил в

области использования атомной энергии "Правила устройства и безопасной эксплуатации

оборудования и трубопроводов атомных энергетических установок" (НП-089-15), утвержденных

приказом Федеральной службы по экологическому, технологическому и атомному надзору от 16

декабря 2015 г. N 521 (зарегистрирован Минюстом России 9 февраля 2015 г. регистрационный N

41010) (далее - НП-089-15);

б) оборудования и трубопроводов, работающих под избыточным или вакуумметрическим

давлением и отнесенных к элементам третьего класса безопасности, на которые не

распространяется действие НП-089-15;

в) опор и подвесок оборудования и трубопроводов, указанных в подпунктах "а" и "б"

настоящего пункта;

Страница 3 из 284

г) внутрикорпусных устройств водо-водяных реакторов и реакторов на быстрых нейтронах;

д) металлоконструкций бассейнов выдержки, бассейнов перегрузки и хранения

отработавшего ядерного топлива атомных энергетических установок.

4. Настоящие Правила устанавливают требования к выполнению сварки деталей и сборочных

единиц оборудования и трубопроводов, изготовленных из следующих материалов:

а) из стали марок Ст3сп5, 10, 15, 20, 15Л, 20Л, 25Л, 20К, 22К, 15ГС, 16ГС, 20ГСЛ, 09Г2С,

09Г2СА-А, 10ХСНД, 10ХН1М, 16ГНМА, 12МХ, 12ХМ, 15ХМ, 20ХМ, 20ХМА, 10Х2М, 12Х1МФ,

15Х1М1Ф, 10ГН2МФА, 10ГН2МФА-А, 12Х2МФА, 12Х2МФА-А, 15Х2МФА, 15Х2МФА мод. А,

15Х2МФ А-А, 15Х2МФА-А мод. А, 15Х2МФА-А мод. Б, 18Х2МФА, 18Х2МФ А-А, 15Х2НМФА,

15Х2НМФА-А, 15Х2НМФА класс 1, 15Х2НМ1ФА, 15Х2НМ1ФА-А, 15Х3НМФА, 15Х3НМФА-А

(перечисленные стали в дальнейшем именуются сталями перлитного класса, сталь марок Ст3сп5,

10, 15, 20, 15Л, 20К, 25К, 20К, 22К в дальнейшем именуется углеродистой, сталь марок 15ГС,

16ГС,

20ГСЛ,

09Г2С,

09Г2СА-А

- кремнемарганцовистой, а сталь остальных марок

-

легированной);

б) из стали марок

08Х13,

10Х9МФБ, 05Х12Н2М, 06Х12Н3Д, 06Х12Н3ДЛ, 08Х14МФ,

07Х16Н4Б, 07Х12НМФБ (перечисленные стали в дальнейшем именуются высокохромистыми);

в) из стали марок

08Х18Н9,

09Х18Н9,

10Х18Н9,

12Х18Н9,

08Х18Н10,

03Х16Н9М2,

08Х16Н11М3, 12Х18Н12М3ТЛ, 12Х18Н9Т, 12Х18Н9ТЛ, 06Х18Н10Т, 08Х18Н10Т, 12Х18Н10Т,

08Х18Н12Т,

12Х18Н12Т,

10Х17Н13М2Т,

10Х17Н13М3Т,

03Х22Н5АМ3,

03Х25Н7АМ4

(перечисленные стали в дальнейшем именуются сталями аустенитного класса);

г) из железоникелевых сплавов марок 03Х21Н32М3Б, ХН35ВТ, ХН78Т;

д) из сталей перлитного класса с деталями из высокохромистых сталей, сталей аустенитного

класса и железоникелевых сплавов;

е) из высокохромистых сталей с деталями из сталей аустенитного класса;

ж) из титана и его сплавов марок ВТ1-00, ВТ1-0, ПТ-1М, ПТ-3В, ПТ-7М, 3М, 5В, 5ВЛ, ТЛ3,

ТЛ5, 19;

з) из алюминиевых сплавов марок АДОО, АДО, АД1, АД, АВ, САВ1, АМг2, АМг3.

В дальнейшем сварка деталей из материалов, перечисленных в подпунктах "д" и "е"

настоящего пункта, именуется сваркой деталей из сталей различных структурных классов.

Настоящие Правила также устанавливают требования к выполнению сварки деталей из

двухслойных сталей с основным слоем из углеродистых или легированных сталей и плакирующим

слоем из стали 08Х18Н10Т, или 08Х19Н10Г2Б, или с антикоррозионной наплавкой, выполненной

в том числе материалами Св-08Х19Н10Г2Б, Св-04Х20Н10Г2Б, Св-03Х22Н11Г2Б,

Св-03Х24Н13Г2Б.

5. Настоящие Правила устанавливают требования к выполнению наплавки деталей из

материалов, перечисленных в подпунктах "а" - "г", "ж" пункта 4 настоящих Правил.

Страница 4 из 284

6. Сварка и наплавка должны выполняться в соответствии с технологической документацией,

разработанной с учетом требований настоящих Правил и конструкторской документации.

7. Технологическая документация на выполнение сварки и наплавки деталей и сборочных

единиц оборудования и трубопроводов, изготовленных (смонтированных) до вступления в силу

настоящих Правил или находящихся в изготовлении (монтаже) на момент их вступления в силу,

переработке не подлежит.

8. Технологическая документация на ремонт сварных соединений и наплавленных

поверхностей оборудования и трубопроводов, отремонтированных до вступления в силу

настоящих Правил или находящихся в ремонте на момент вступления в силу настоящих Правил,

переработке не подлежит.

9. Сварку и наплавку оборудования и трубопроводов должен выполнять персонал,

прошедший теоретическую и практическую подготовку и допущенный к самостоятельной работе

в порядке, установленном организацией, выполняющей указанные работы.

10. Используемые термины и определения приведены в приложении N 1 к настоящим

Правилам.

II. Сварочные и наплавочные материалы

11. Сведения о материалах, применяемых для выполнения сварки (наплавки) деталей и

сборочных единиц оборудования и трубопроводов, приведены в приложении N 2 к настоящим

Правилам.

При выполнении сварки (наплавки) должны применяться материалы, удовлетворяющие

требованиям документов по стандартизации, включенных в сводный перечень документов по

стандартизации в области использования атомной энергии, применяемых на обязательной основе

(далее

- Сводный перечень), предусмотренный Положением о стандартизации в отношении

продукции (работ, услуг), для которой устанавливаются требования, связанные с обеспечением

безопасности в области использования атомной энергии, а также процессов и иных объектов

стандартизации, связанных с такой продукцией, утвержденным постановлением Правительства

Российской Федерации от 12 июля 2016 г. N 669 (Собрание законодательства Российской

Федерации, 2016, N 29, ст. 4839).

12. Для применения сварочных (наплавочных) материалов, не включенных в Сводный

перечень, должна быть проведена оценка соответствия в форме аттестационных испытаний

материала. Требования к аттестационным испытаниям, обосновывающим применение нового

сварочного (наплавочного) материала, приведены в приложении N 3 к настоящим Правилам.

Сварочный (наплавочный) материал должен применяться после включения документа по

стандартизации на материал в Сводный перечень.

III. Сварочное оборудование

13. Для выполнения сварки и наплавки должны применяться оборудование и средства

измерений, обеспечивающие соблюдение требований настоящих Правил.

Страница 5 из 284

14. Применяемое оборудование должно обеспечивать соблюдение в допустимых пределах

параметров режимов сварки (наплавки), установленных в технологической документации.

15. Оборудование для аргонодуговой сварки неплавящимся электродом и плазменной

наплавки порошковыми материалами должно быть оснащено устройствами для плавного гашения

дуги.

16. Метрологическое обеспечение средств измерений, применяемых при выполнении сварки

и наплавки, должно осуществляться в соответствии с законодательством об обеспечении единства

измерений.

IV. Контроль качества сварочных и наплавочных материалов

Общие требования

17. Все партии сварочных и наплавочных материалов, предназначенные для сварки и

наплавки оборудования и трубопроводов, подлежат контролю.

18. Контроль качества сварочных и наплавочных материалов включает:

а) проверку сопроводительной документации;

б) проверку упаковки и состояния сварочных и наплавочных материалов;

в) контроль металла шва и металла наплавки.

19. Контроль качества сварочных и наплавочных материалов должна осуществлять

организация, использующая эти материалы при сварке (наплавке) оборудования и трубопроводов.

20. Контроль качества каждой партии сварочных и наплавочных материалов должен быть

проведен до их применения.

21. При использовании организацией-изготовителем оборудования и (или) сборочных единиц

трубопроводов сварочных (наплавочных) материалов собственного производства допускается

совмещение контроля качества сварочных и наплавочных материалов и приемо-сдаточного

контроля конкретных партий сварочных и наплавочных материалов.

Проверка сопроводительной документации

22. Каждая партия сварочных и наплавочных материалов должна быть проконтролирована:

а) на наличие сертификата (или этикетки для баллонов с газом) с проверкой полноты

приведенных в нем данных и их соответствие требованиям документов по стандартизации на

сварочные и наплавочные материалы, включенных в Сводный перечень;

б) на наличие на каждом упаковочном месте маркировки с указанием марки, сортамента и

номера партии материала.

Страница 6 из 284

23. Результаты контроля материалов оформляются записями в журналах. Дополнительно к

журналу контроля сварочных материалов должен вестись журнал прокалки покрытых электродов

и сварочных флюсов для обеспечения возможности их применения после прокалки.

24. Состав и содержание отчетной документации по контролю материалов, применяемых для

сварочных и наплавочных работ при проведении ремонтов оборудования и трубопроводов,

определяются эксплуатирующей организацией.

Проверка упаковки и состояния сварочных

(наплавочных) материалов

25. Каждая партия сварочных (наплавочных) материалов должна быть проконтролирована:

а) на отсутствие повреждений упаковки и (или) самих материалов;

б) на соответствие данным сертификата и требованиям документов по стандартизации,

включенных в Сводный перечень.

26. При проверке сварочных (наплавочных) материалов контролируются:

а) каждая партия покрытых электродов - на соответствие номинальных размеров электродов

данным сертификата и состояния их покрытия требованиям документов по стандартизации,

включенных в Сводный перечень;

б) каждая партия сварочной

(наплавочной) проволоки и ленты

- на соответствие

номинальных размеров и вида поверхности данным сертификата и состояния поверхности

требованиям документов по стандартизации, включенных в Сводный перечень, а также на

наличие маркировки с двух сторон бухты сварочной проволоки и ленты;

в) каждая партия флюса - на соответствие цвета, однородности и гранулометрического

состава требованиям документов по стандартизации, включенных в Сводный перечень.

27. Решение о дальнейшем полном или частичном использовании сварочных (наплавочных)

материалов при повреждении упаковки и

(или) самих материалов должно приниматься

организацией, применяющей указанные материалы.

28. Каждая партия покрытых электродов и флюсов перед использованием должна быть

проверена на соответствие содержания влаги в покрытии электродов и влажности флюса

требованиям документов по стандартизации на контролируемые сварочные материалы,

включенных в Сводный перечень, или на соответствие условий и сроков их хранения после

очередной прокалки.

29. При использовании партии покрытых электродов или флюса по частям проверка

содержания влаги в покрытии и влажности флюса должна проводиться отдельно для каждой

подлежащей использованию части партии.

Повторная прокалка должна быть проведена в случаях, если содержание влаги в покрытии

электродов или влажность флюса превышают нормы, установленные документами по

Страница 7 из 284

стандартизации, включенными в Сводный перечень, а также при нарушении условий и сроков

хранения после прокалки.

30. Требования к хранению сварочных (наплавочных) материалов приведены в приложении

N 4 к настоящим Правилам.

Контроль металла шва и металла наплавки

31. Контролю подлежат:

а) каждая плавка сварочной проволоки и ленты;

б) каждая партия электродов, флюсов и порошковых материалов.

32. Для проведения контроля сварочных

(наплавочных) материалов должны быть

изготовлены контрольные сварные швы (наплавки).

33. Контрольные сварные швы подлежат сплошному визуальному, измерительному и

радиографическому или визуальному, измерительному и ультразвуковому контролю.

34. Контрольные наплавки подлежат сплошному визуальному и капиллярному или

визуальному и магнитопорошковому (кроме наплавок, выполненных материалами аустенитного

класса) контролю, а в случаях, предусмотренных технологической документацией, также

ультразвуковому и (или) радиографическому контролю.

35. Контрольные сварные швы и контрольные наплавки подвергаются неразрушающему

контролю (в исходном после сварки состоянии и (или) после термической обработки, если

требуется ее проведение), при положительных результатах которого проводится разрушающий

контроль.

Если суммарная длина выявленных при неразрушающем контроле дефектных участков не

превышает 5% длины контрольного сварного шва или контрольной наплавки, то разрушающий

контроль должен проводиться из образцов, вырезанных не из дефектных участков.

36. Результаты неразрушающего и разрушающего контроля контрольных сварных швов и

контрольных наплавок должны удовлетворять требованиям федеральных норм и правил в области

использования атомной энергии, регламентирующих проведение контроля металла оборудования

и трубопроводов атомных энергетических установок при изготовлении и монтаже.

37. Оценка результатов неразрушающего контроля должна проводиться в зависимости от

категории сварных соединений, к которой предъявляются более высокие требования для

обеспечения безопасности.

Категории сварных соединений устанавливаются в конструкторской документации в

соответствии с требованиями федеральных норм и правил в области использования атомной

энергии, регламентирующих проведение контроля металла оборудования и трубопроводов

атомных энергетических установок при изготовлении и монтаже.

Страница 8 из 284

Если категория сварных соединений не установлена, оценка результатов неразрушающего

контроля должна проводиться по нормам, установленным для сварных соединений категории III.

38. При неудовлетворительных результатах неразрушающего контроля контрольных сварных

швов и наплавок в зависимости от характера выявленных дефектов принимается решение о

повторном выполнении контрольных сварных швов или наплавок после дополнительных

операций по улучшению качества сварочных материалов или о невозможности использования

контролируемых сварочных материалов для сварки (наплавки) оборудования и трубопроводов.

39. При неудовлетворительных результатах разрушающего контроля должны быть

проведены повторные испытания по конкретному методу разрушающего контроля на удвоенном

количестве образцов. Результаты повторных испытаний являются окончательными.

40. Контрольные сварные швы должны быть выполнены:

а) при контроле покрытых электродов для ручной дуговой сварки - электродами каждой

партии;

б) при контроле сварочных материалов для автоматической сварки под флюсом и для

электрошлаковой сварки - сварочной проволокой каждой плавки в сочетании с флюсом каждой

партии;

в) при контроле сварочных материалов для сварки в защитных газах (смеси защитных газов)

- сварочной проволокой каждой плавки в сочетании с защитным газом одной марки и одного сорта

(смесью защитных газов в одной и той же пропорции).

Контрольные сварные швы должны выполняться из сварочных материалов, применяемых

для производственных сварных соединений.

41. Контрольные наплавки должны быть выполнены:

а) при контроле покрытых электродов для ручной дуговой наплавки - электродами каждой

партии;

б) при контроле сварочных материалов для автоматической наплавки под флюсом

-

сварочной лентой или проволокой каждой плавки в сочетании с флюсом каждой партии;

в) при контроле сварочных материалов для наплавки в защитных газах (смеси защитных

газов)

- сварочной проволокой каждой плавки или порошком каждой партии в сочетании с

защитным газом одной марки и одного сорта (смесью защитных газов в одной и той же

пропорции).

Контрольные наплавки должны изготавливаться из материалов, применяемых при

выполнении производственных наплавок.

42. Вместо контрольных сварных швов выполняются контрольные наплавки при условии,

что партия (совокупность партий присадочных материалов) сварочных материалов подлежит

использованию для сварки деталей:

Страница 9 из 284

а) из углеродистых сталей или сталей аустенитного класса номинальной толщиной до 40,0

мм включительно;

б) из кремнемарганцовистых сталей номинальной толщиной до 30,0 мм включительно;

в) из легированных сталей или из высокохромистых сталей номинальной толщиной до 20,0

мм включительно.

43. В случае если партия

(совокупность партий) сварочных материалов подлежит

использованию как при выполнении сварки, так и при выполнении наплавок, выполняется только

контрольный сварной шов, а в случаях, предусмотренных пунктом 42 настоящих Правил, - только

контрольная наплавка.

44. Для выполнения сварки деталей номинальной толщиной до 20,0 мм применяются

сварочные материалы, предназначенные для заварки корневых слоев шва.

45. Контрольные сварные швы допускается не выполнять, если в конструкторской

документации предусмотрено выполнение разрушающего контроля производственных

контрольных сварных соединений.

46. При выполнении контрольных сварных швов сочетание марок основного металла

свариваемых пластин (деталей) и контролируемых сварочных материалов должно соответствовать

требованиям настоящих Правил.

Пластины из стали других марок того же структурного класса используются при условии

предварительной наплавки подлежащих сварке кромок сварочными материалами контролируемой

марки (сочетания марок) не менее чем в три слоя. Для указанной наплавки кромок могут быть

использованы сварочные материалы других партий сварочных материалов той же марки, в том

числе сварочные материалы другого сортамента.

Пластины из сталей других структурных классов используются при условии выполнения

предварительной наплавки на кромки не менее чем в пять слоев.

При контроле сварочных материалов, предназначенных для выполнения сварки деталей из

сталей различных структурных классов, используются пластины из материала, на котором не

требуется предварительная наплавка кромок.

47. При выполнении контрольных сварных швов автоматической сваркой под флюсом или

аргонодуговой сваркой наплавка кромок в три слоя должна проводиться ручной дуговой сваркой

покрытыми электродами, допущенными для сварки тех же сталей, что и контролируемые

сварочные материалы.

48. Толщина свариваемых пластин (деталей) при выполнении контрольных сварных швов

должна устанавливаться в технологической документации с соблюдением следующих условий:

а) при использовании контролируемой партии (сочетания партий) сварочных материалов для

выполнения производственных сварных соединений с предварительным и сопутствующим

подогревом толщина пластин (деталей) должна быть не меньше толщины, начиная с которой,

Страница 10 из 284

согласно настоящим Правилам, требуется подогрев;

б) при использовании контролируемой партии (сочетания партий) сварочных материалов для

выполнения производственных стыковых сварных соединений, подлежащих термической

обработке, толщина пластин (деталей) должна быть не меньше толщины, начиная с которой,

согласно настоящим Правилам, требуется проведение термической обработки;

в) толщина свариваемых пластин (деталей) должна быть не менее 14,0 мм при дуговой сварке

и 30,0 мм - при электрошлаковой сварке.

49. Длина свариваемых пластин (суммарная длина при сварке нескольких пар пластин) по

протяженности сварного шва должна обеспечивать отбор необходимого количества образцов для

проведения всех испытаний металла шва, предусмотренных настоящими Правилами.

50. Ширина каждой из свариваемых пластин (деталей) должна составлять не менее 300,0 мм

при электрошлаковой сварке, не менее 150,0 мм при автоматической сварке под флюсом и не

менее 80,0 мм при других способах сварки.

51. Подготовку кромок пластин (деталей) допускается выполнять по любому типу стыкового

сварного соединения, применяемому при сварке деталей соответствующей толщины, или по типу

сварного соединения, предусмотренному документами по стандартизации на сварочные

материалы, включенными в Сводный перечень.

52. Для выполнения контрольных сварных швов и наплавок должно применяться сварочное

оборудование, обеспечивающее соблюдение всех параметров режима сварки, установленных

технологической документацией для выполнения производственных сварных соединений и

наплавок.

Режимы сварки должны соответствовать режимам, применяемым при выполнении одного из

производственных сварных соединений контролируемыми сварочными материалами.

Контрольные сварные швы выполняют в нижнем положении, если в конструкторской

документации не указаны другие требования.

53. Необходимость и температурные режимы предварительного и сопутствующего сварке

подогрева при выполнении контрольных сварных швов должны соответствовать требованиям

настоящих Правил, установленным для производственных сварных соединений.

Если контролируемая партия

(сочетание партий) сварочных материалов подлежит

использованию для выполнения различных производственных сварных соединений, для которых

установленная технологической документацией минимальная температура предварительного и

сопутствующего подогрева отличается более чем на 50 °C (включая случай, когда подогрев не

требуется), должны быть сварены два контрольных шва.

54. При сварке первого контрольного шва минимальная температура подогрева должна

соответствовать наиболее низкой (в том числе без подогрева), а при сварке второго - наиболее

высокой из числа минимальных температур, установленных для подогрева при сварке деталей из

стали соответствующих марок и толщин. Если при этом отдельные производственные детали

Страница 11 из 284

подлежат сварке без подогрева, сварку первого контрольного шва также проводят без подогрева.

55. Необходимость, вид и режимы термической обработки контрольных сварных швов

должны соответствовать требованиям к выполнению производственных сварных соединений.

56. При многократной термической обработке производственных сварных соединений такой

же термической обработке должны быть подвергнуты и контрольные сварные швы.

При многократных отпусках контрольный сварной шов допускается подвергать

однократному отпуску с продолжительностью выдержки при каждой температуре не менее 80% и

не более 100% суммарной продолжительности соответствующих выдержек при термической

обработке производственных сварных соединений. Сначала должна проводиться выдержка при

более низкой температуре, затем - при более высокой. Время перехода от одной температуры к

другой в продолжительность выдержки не засчитывается.

Суммарная продолжительность выдержек определяется как сумма номинальных

продолжительностей выдержек (допуски не учитываются).

57. При различных температурах и

(или) продолжительности выдержек отпусков

производственных сварных соединений, для выполнения которых предназначена контролируемая

партия (сочетание партий) сварочных материалов, допускается изготавливать два контрольных

сварных шва при соблюдении следующих условий:

а) первый контрольный сварной шов должен быть подвергнут тому же отпуску, что и

производственное сварное соединение, для которого предусмотрена наиболее низкая температура

окончательного отпуска с наиболее короткой продолжительностью выдержки

(в случае

однократного производственного отпуска) или наиболее низкие температуры окончательных

отпусков с наименьшей суммарной продолжительностью выдержек (в случае многократных

производственных отпусков); в тех случаях, когда контролируемые сварочные материалы будут

использоваться для выполнения производственных сварных соединений, как подлежащих, так и не

подлежащих отпуску, первый контрольный сварной шов отпуску не подвергается;

б) второй контрольный сварной шов должен быть подвергнут тому же отпуску, что и

производственное сварное соединение, для которого предусмотрена наиболее высокая

температура окончательного отпуска при наибольшей продолжительности выдержки (в случае

однократного производственного отпуска) или наиболее высокие температуры окончательных

отпусков с наибольшей суммарной продолжительностью выдержек (в случае многократных

производственных отпусков); при определении наибольшей суммарной продолжительности

выдержки должны учитываться возможные отпуски после исправления дефектов

производственных сварных соединений.

При изготовлении вышеуказанных контрольных сварных швов результаты контроля швов

распространяются на все промежуточные варианты многократных отпусков производственных

сварных соединений.

58. Для выполнения контрольных наплавок используются пластины из стали перлитного

класса, если в технологической документации не оговорены конкретные требования.

Страница 12 из 284

Толщина пластин для выполнения контрольных наплавок должна составлять не менее 40,0

мм для антикоррозионных наплавок и не менее 20,0 мм для других видов наплавок.

59. Режимы выполнения контрольной наплавки должны соответствовать режимам,

применяемым при выполнении одной из производственных наплавок контролируемыми

сварочными материалами.

Контрольные наплавки выполняют в нижнем положении, если в конструкторской

документации не указаны другие требования.

Необходимость и режимы предварительного и сопутствующего наплавке подогрева

устанавливаются технологической документацией.

60. Предварительно на пластине выполняют наплавку двух слоев (если пластина из стали

того же структурного класса, что и наплавленный металл) или четырех слоев (если структурные

классы стали пластины и наплавленного металла различны) сварочными материалами

контролируемой марки (сочетания марок) любой партии (любого сочетания партий). Наплавку

всех последующих (контрольных) слоев проводят сварочными материалами контролируемой

партии (контролируемого сочетания партий).

61. Площадь, а также количество и суммарная высота слоев каждой контрольной наплавки

должны обеспечивать отбор необходимого количества образцов для проведения испытаний,

предусмотренных федеральными нормами и правилами в области использования атомной

энергии, регламентирующими проведение контроля металла оборудования и трубопроводов

атомных энергетических установок при изготовлении и монтаже.

62. Необходимость, вид и режимы термической обработки контрольных наплавок должны

соответствовать требованиям к выполнению производственных наплавок.

На проведение отпуска контрольных наплавок (кроме антикоррозионных) распространяются

требования по проведению отпуска контрольных швов.

Не допускается термическая обработка контрольных наплавок, предназначенных для

определения содержания ферритной фазы в наплавленном металле. Образцы для определения

содержания ферритной фазы должны быть вырезаны до термической обработки контрольной

наплавки, если контрольная наплавка предназначена и для других видов испытаний.

63. Разрушающий контроль при проверке качества сварочных (наплавочных) материалов

перед их использованием проводится путем испытаний образцов, вырезаемых из контрольных

сварных швов и наплавок.

64. При проведении разрушающего контроля сварочных

(наплавочных) материалов,

предназначенных для сварки (наплавки) деталей из стали, железоникелевых или алюминиевых

сплавов, должны определяться следующие характеристики металла шва или металла наплавки:

а) химический состав;

б) механические свойства (предел прочности, предел текучести, относительное удлинение,

Страница 13 из 284

относительное сужение) при нормальной температуре;

в) механические свойства при повышенной температуре в случаях, предусмотренных

конструкторской документацией;

г) критическая температура хрупкости (или ударная вязкость) в случаях, предусмотренных

конструкторской документацией;

д) содержание ферритной фазы в аустенитном наплавленном металле в случаях,

предусмотренных документами по стандартизации на материал, включенными в Сводный

перечень;

е) стойкость к межкристаллитной коррозии аустенитного металла в случаях,

предусмотренных конструкторской документацией.

Критическая температура хрупкости подлежит подтверждению в случаях, предусмотренных

конструкторской документацией.

Допускается не проводить контроль металла шва и металла наплавки при наличии в

сертификате на материал результатов испытаний, соответствующих требованиям федеральных

норм и правил в области использования атомной энергии, регламентирующих проведение

контроля металла оборудования и трубопроводов атомных энергетических установок при

изготовлении и монтаже.

65. Результаты разрушающего контроля металла наплавки и металла шва должны

соответствовать требованиям федеральных норм и правил в области использования атомной

энергии, регламентирующих проведение контроля металла оборудования и трубопроводов

атомных энергетических установок при изготовлении и монтаже.

66. Разрушающий контроль при проверке качества материалов, применяемых для сварки

деталей из титановых сплавов, проводится только при наличии требований в конструкторской

документации.

67. При неудовлетворительных результатах испытаний по определению содержания

ферритной фазы должен быть выполнен новый контрольный шов (наплавка) и испытания

повторены в том же объеме.

При получении неудовлетворительных результатов по любому другому виду разрушающего

контроля должны быть проведены повторные испытания на удвоенном количестве образцов.

Результаты повторных испытаний являются окончательными.

68. При контроле покрытых электродов, а также проволоки, в которой отсутствует титан или

ниобий и предназначенной для аргонодуговой сварки в среде аргона и в смесях аргона с гелием,

углекислым газом и кислородом, в качестве результатов контроля должны приниматься сведения

из сертификатов по химическому составу.

69. При контроле покрытых электродов механические свойства металла шва или металла

наплавки при нормальной и (или) повышенных температурах не определяются:

Страница 14 из 284

а) если электроды предназначены для не подвергаемых термической обработке сварных

соединений (наплавок), а в сертификате приведены соответствующие характеристики металла шва

(металла наплавки);

б) если в сертификате на партию электродов приведены соответствующие характеристики

металла шва или металла наплавки после термической обработки, режимы которой соответствуют

режимам термической обработки производственных сварных соединений (наплавок).

70. Критическую температуру хрупкости металла шва или металла наплавки не определяют в

следующих случаях:

а) при наличии в сертификате на партию электродов результатов определения

(или

подтверждения) критической температуры хрупкости с термической обработкой, режимы которой

соответствуют режимам термической обработки производственных сварных соединений

(наплавок);

б) если сварочные материалы предназначены для сварки (наплавки) деталей и сборочных

единиц, не подлежащих расчету на сопротивление хрупкому разрушению в соответствии с

конструкторской документацией;

в) для сварочных материалов аустенитного класса и железоникелевых, титановых и

алюминиевых сплавов;

г) при контроле присадочных материалов для аргонодуговой сварки, предназначенных для

заварки корневой части шва (за исключением стыковых сварных соединений I и Iн категорий) и

сварки деталей с номинальной толщиной до 16,0 мм включительно (по меньшей толщине);

д) при контроле сварочных

(наплавочных) материалов, предназначенных только для

выполнения первого примыкающего к основному металлу слоя наплавки любого вида.

71. Содержание ферритной фазы в наплавленном металле должно удовлетворять

требованиям федеральных норм и правил в области использования атомной энергии,

регламентирующих проведение контроля металла оборудования и трубопроводов атомных

энергетических установок при изготовлении и монтаже.

72. Стойкость к межкристаллитной коррозии проверяется при контроле сварочных

материалов, подлежащих использованию для сварки (наплавки) деталей и сборочных единиц из

сталей аустенитного класса, работающих в водяных, пароводяных и паровых средах, или для

наплавки верхнего слоя антикоррозионной наплавки.

73. Контрольные швы (наплавки), из которых вырезаются образцы для испытаний на

стойкость к межкристаллитной коррозии, подвергаются термической обработке, если она

предусмотрена для производственных сварных соединений (наплавок). При наличии нескольких

режимов термической обработки производственных сварных соединений (наплавок) термическая

обработка должна проводиться по одному из этих режимов, наиболее неблагоприятному с точки

зрения стойкости металла шва (наплавки) к межкристаллитной коррозии. Режим термической

обработки устанавливается технологической документацией.

Страница 15 из 284

V. Подготовка и сборка деталей под сварку (наплавку)

74. Подготовка и сборка деталей

(сборочных единиц) под сварку

(наплавку) должны

проводиться по технологической документации, в которой, как минимум, должны быть указаны:

а) используемые при сборке приспособления и оборудование;

б) порядок и последовательность сборки;

в) способы крепления деталей;

г) способы сварки, сварочные материалы и режимы сварки при выполнении прихваток и

приварке временных технологических креплений;

д) размеры, количество и расположение прихваток;

е) количество временных технологических креплений, их расположение и размеры швов

приварки их к деталям;

ж) методы контроля качества сборки.

75. Технологическую документацию на сборку допускается объединять с технологической

документацией на сварку (наплавку).

76. Подготовка кромок и поверхностей деталей под сварку и наплавку должна выполняться

механической обработкой.

77. Подготовка кромок деталей из углеродистых и кремнемарганцовистых сталей

выполняется кислородной, воздушно-дуговой, плазменно-дуговой или лазерной резкой с

последующей механической обработкой до удаления следов резки.

78. Подготовка кромок деталей из легированных сталей выполняется кислородной,

воздушно-дуговой, лазерной и плазменно-дуговой резкой при условии последующего удаления

механической обработкой слоя металла толщиной:

а) не менее

1,0 мм для металла с гарантированным пределом текучести до 315 МПа

включительно при температуре 20 °C;

б) не менее 2,0 мм для металла с гарантированным пределом текучести свыше 315 МПа при

температуре 20 °C.

Для сталей, содержащих ниобий, резка должна проводиться с предварительным подогревом

металла.

79.

Подготовка кромок деталей из сталей аустенитного класса выполняется

плазменно-дуговой или кислородно-флюсовой резкой с последующим удалением механической

обработкой слоя металла толщиной не менее 1,0 мм.

80. Подготовка кромок деталей из сталей перлитного и аустенитного классов выполняется

Страница 16 из 284

также гидроабразивной резкой.

После гидроабразивной резки механическая обработка не требуется.

81. При конструировании предпочтение должно отдаваться типам сварных соединений,

приведенным в приложении N 5 к настоящим Правилам.

Типы сварных соединений, не приведенные в настоящих Правилах, могут применяться при

обеспечении прочности и выполнении требований федеральных норм и правил в области

использования атомной энергии, регламентирующих проведение контроля металла оборудования

и трубопроводов атомных энергетических установок при изготовлении и монтаже.

82. В стыковых сварных соединениях элементов с различной номинальной толщиной стенки

должен быть обеспечен плавный переход <1> от одного элемента к другому. Конкретные формы

указанного перехода должны устанавливаться в конструкторской

(проектной) документации,

исходя из требований расчета на прочность и выполнения контроля методами, предусмотренными

федеральными нормами и правилами в области использования атомной энергии,

регламентирующими проведение контроля металла оборудования и трубопроводов атомных

энергетических установок при изготовлении и монтаже.

--------------------------------

<1> Геометрические размеры плавного перехода назначаются в каждом конкретном случае в

соответствии с требованиями конструкторской документации.

83. При подготовке труб одного номинального диаметра с одинаковой номинальной

толщиной стенки под стыковые сварные соединения с односторонней разделкой кромок при

наличии требования в конструкторской документации должна выполняться калибровка (расточка

или раздача) концов труб на заданный внутренний диаметр.

84. Подготовленные под сварку кромки (поверхности под наплавку) и прилегающие к ним

участки деталей должны быть зачищены от поверхностных загрязнений (при сварке титановых

сплавов - также от цветов побежалости). Ширина указанных участков должна быть не менее 20,0

мм при подготовке деталей под дуговую сварку (наплавку) и не менее 50,0 мм - при подготовке

под электрошлаковую сварку.

85. Свариваемые кромки деталей из алюминиевых сплавов до сборки должны быть очищены

механическим или химическим способом.

Общие требования по сборке

86. Все поступившие на сборку детали и сборочные единицы должны иметь маркировку и

(или) сопроводительную документацию, подтверждающую выполнение предшествующих

операций. Способ маркировки определяется организацией-изготовителем

(монтажной или

ремонтной организацией).

87. Сборка деталей (сборочных единиц) для выполнения стыковых сварных соединений с

кольцевыми швами должна проводиться на сборочно-сварочном оборудовании или в

Страница 17 из 284

приспособлениях, обеспечивающих соосность соединяемых деталей (сборочных единиц).

88. Наложение прихваток в местах пересечения или сопряжения двух или нескольких

подлежащих сварке соединений не допускается.

89. Дефектные прихватки должны быть удалены механической обработкой.

Дефектные прихватки удаляются воздушно-дуговой строжкой при условии последующей

механической зачистки с удалением следов строжки и слоя металла толщиной:

а) не менее 1,0 мм - для деталей из сталей аустенитного класса или из легированных сталей с

гарантированным пределом текучести до 315 МПа включительно при температуре 20 °C;

б) не менее 2,0 мм - для деталей из высокохромистых сталей или из легированных сталей с

гарантированным пределом текучести свыше 315 МПа при температуре 20 °C.

90. Поверхность деталей в местах приварки временных технологических креплений должна

быть предварительно зачищена от загрязнении.

91. Швы приварки временных технологических креплений должны быть расположены на

расстоянии не менее 60,0 мм от подлежащих сварке кромок, при сборке под сварку деталей из

углеродистых и кремнемарганцовистых сталей - не менее 30,0 мм.

92. Не допускается увеличение размеров деталей наплавкой металла, не предусмотренное

ремонтной документацией.

93. В соответствии с требованиями конструкторской документации сборка для соединений

цилиндрических деталей оборудования и трубопроводов групп B и C должна проводиться на

приваренных подкладных элементах (кольцах, усах).

94. В собранных под дуговую сварку соединениях деталей с двусторонней разделкой кромок

смещение притуплений не должно превышать 0,5 мм при номинальной высоте притупления до 1,0

мм включительно, половины номинальной высоты притупления при его величине более 1,0 до 4,0

мм включительно и 2,0 мм - при номинальной высоте притупления более 4,0 мм.

95. Смещение

(несовпадение) внутренних кромок в стыковых сварных соединениях с

односторонней разделкой не должно превышать 12% от номинальной толщины стыкуемых

кромок, но не более 0,5 мм.

96. В собранных под электрошлаковую сварку стыковых сварных соединениях смещение

кромок подлежащих сварке деталей не должно превышать 2,0 мм.

97. В собранных под дуговую сварку стыковых сварных соединениях деталей одинаковой

номинальной толщины S, не подлежащих механической обработке после сварки в зоне швов,

допускаемое смещение кромок (несовпадение поверхностей соединяемых деталей) со стороны

(сторон) выполнения сварки не должно превышать норм, приведенных в таблице N 1 настоящих

Правил.

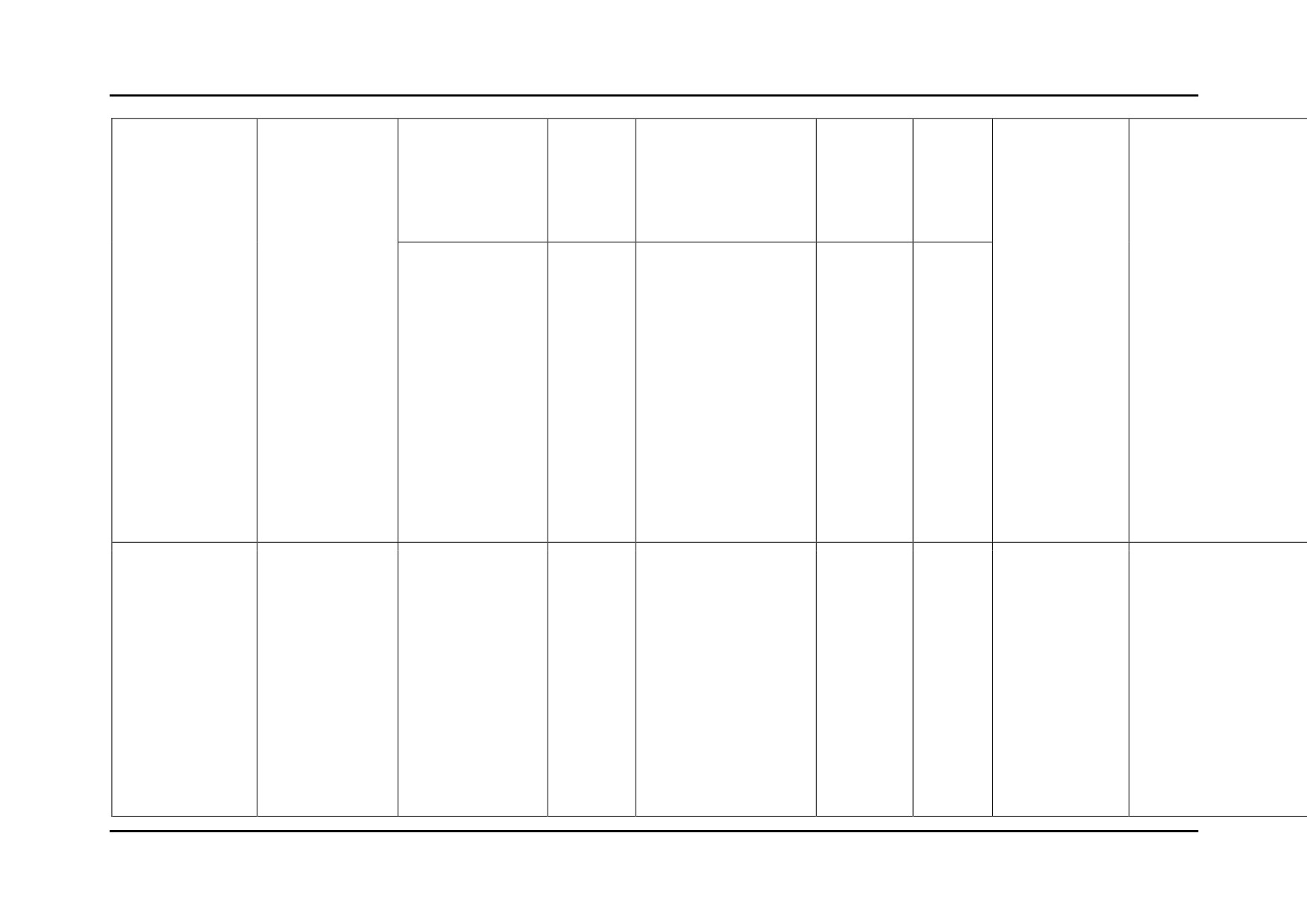

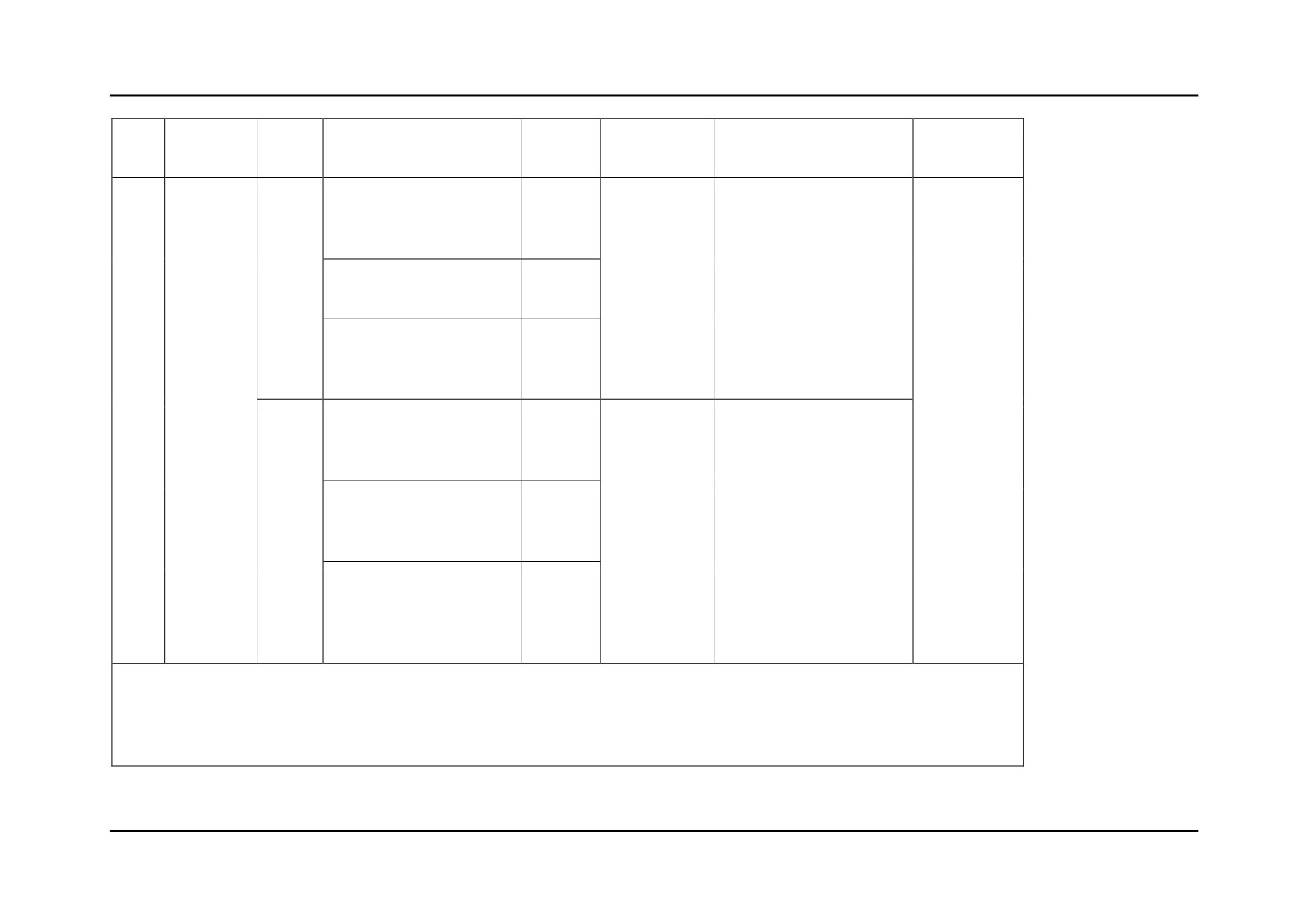

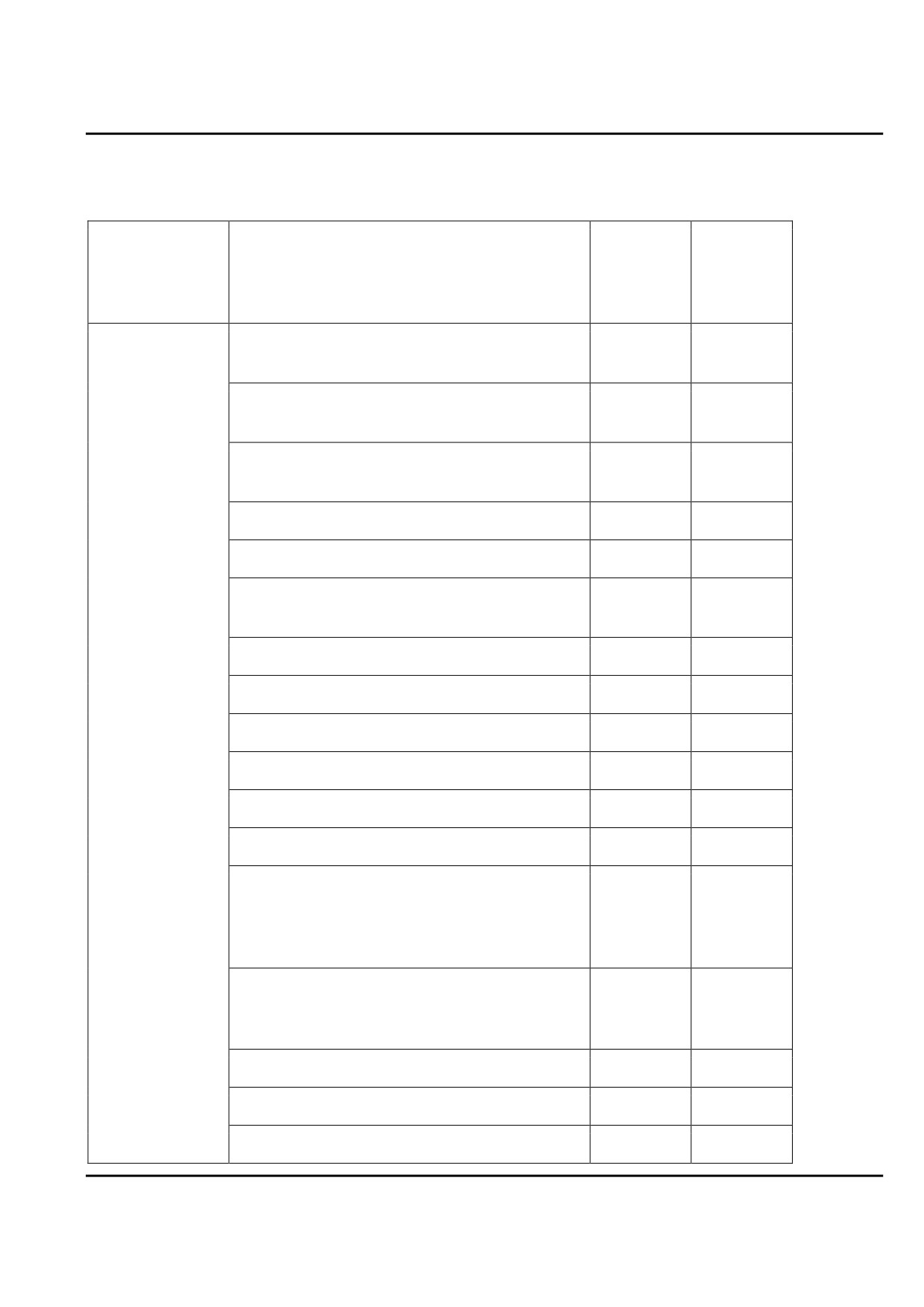

Таблица N 1

Страница 18 из 284

Номинальная толщина

Максимально допускаемое смещение кромок в стыковых

соединяемых деталей,

соединениях, мм

S, мм

с продольными,

с кольцевыми швами

меридиональными,

при сварке труб

при сварке

хордовыми и круговыми

и конических

цилиндрических

швами при сварке любых

деталей

корпусных

деталей, а также с

деталей из листа

кольцевыми швами при

или поковок

приварке днищ

До 5,0 включительно

0,20S

0,20S

0,20S

Более 5,0 до 10,0

0,10S + 0,5

0,10S + 0,5

0,25S

включительно

Более 10,0 до 25,0

0,10S + 0,5

0,10S + 0,5

0,10S + 1,5

включительно

Более 25,0 до 50,0

0,04S + 2,0

0,06S + 1,5

0,06S + 2,5

включительно

Более 50,0 до 100,0

0,02S + 3,0

0,03S + 3,0

0,04S + 3,5

включительно

0,01S + 4,0,

0,015S + 4,5,

0,025S + 5,0,

Более 100,0

но не более 6,0

но не более 7,5

но не более 10,0

98. В собранных под сварку соединениях геометрическое положение осей деталей должно

соответствовать требованиям конструкторской документации.

99. При транспортировании собранных деталей (сборочных единиц) к месту сварки должны

быть обеспечены условия, предотвращающие разрушение прихваток или швов приварки

временных технологических креплений, а также повреждение и (или) загрязнение собранных под

сварку деталей.

Сборка деталей из сталей и железоникелевых сплавов

100. Для выполнения прихваток и приварки временных технологических креплений

разрешается применять дуговую сварку покрытыми электродами или аргонодуговую сварку.

При сборке деталей под аргонодуговую или электронно-лучевую сварку (в том числе при

аргонодуговой заварке корневой части шва) прихватки должны выполняться аргонодуговой

сваркой.

101. Приварка временных технологических креплений должна проводиться по

технологической документации, содержащей сведения о марке стали, форме, размерах, количестве

Страница 19 из 284

и расположении указанных креплений, квалификации сварщиков, осуществляющих приварку

креплений, сварочных материалов, способах и режимах приварки и подогрева.

Временные технологические крепления при сборке деталей из сталей аустенитного класса и

железоникелевых сплавов должны использоваться при номинальной толщине деталей не менее 6,0

мм.

102. Прихватки и приварка временных технологических креплений при сборке деталей из

легированных и высокохромистых сталей должны выполняться с подогревом металла в зоне

сварки по режиму, установленному для данного сварного соединения, кроме случаев приварки

креплений аустенитными сварочными материалами.

103. Подогрев при прихватке не является обязательным для сварных соединений, корневая

часть шва которых выполняется аргонодуговой сваркой без подогрева.

104. При выполнении прихваток для сборки деталей

(сборочных единиц) должны

применяться сварочные материалы, предназначенные для выполнения сварных соединений

деталей из стали (сплавов) соответствующих марок.

При сборке деталей из сталей перлитного класса

(кроме деталей из стали марок

15Х2МФА-А, 15Х2НМФА класс 1, 15Х2МФА-А мод. А, 15Х2МФА-А мод. Б, 15Х2НМФА и

15Х2НМФА-А, соединяемых между собой) для прихватки должны применяться:

а) электроды марок УОНИИ-13/45, УОНИИ-13/45А, УОНИИ-13/45АА и УОНИИ-13/55,

ЦУ-7, ЦУ-7А, ТМУ-21У - при ручной дуговой сварке покрытыми электродами (при сборке

деталей, контактирующих с жидкометаллическим теплоносителем, применяются только

электроды трех первых марок);

б) сварочная проволока марок Св-08ГС и Св-08Г2С - при аргонодуговой сварке.

Для выполнения прихваток при сборке деталей из стали марок 15Х2МФА-А, 15Х2МФА-А

мод. А, 15Х2МФА-А мод. Б или 15Х2НМФА-А, соединяемых между собой, должны применяться

сварочные материалы, указанные в таблице N 2.1 приложения N 2 к настоящим Правилам.

105. При сборке деталей из сталей перлитного класса и (или) из высокохромистых сталей

должны применяться временные технологические крепления из стали той же марки, что и

собираемые детали, или из углеродистых сталей, а при сборке деталей из сталей аустенитного

класса, железоникелевых сплавов и (или) из двухслойных сталей (с приваркой креплений к

плакирующему слою) - из стали марки 08Х18Н10Т.

106. Для приварки временных технологических креплений к деталям (сборочным единицам)

из сталей перлитного класса без антикоррозионной наплавки должны применяться те же

сварочные материалы, что и для выполнения прихваток с соблюдением требований по подогреву

основного металла. Покрытые электроды марок ЗИО-8, ЦЛ-25/1, ЭА-395/9, ЦТ-10 и сварочная

проволока марок Св-10Х16Н25АМ6, Св-07Х25Н13 применяются без подогрева основного

металла.

107. Для приварки временных технологических креплений к деталям (сборочным единицам)

Страница 20 из 284

из высокохромистых сталей должны применяться:

а) покрытые электроды марок ЭА-395/9, ЦТ-10, ЦЛ-25/1, ЦЛ-25/2, ЗИО-8 или сварочная

проволока марок Св-10Х16Н25АМ6 или Св-07Х25Н13 - для приварки креплений из углеродистых

и высокохромистых сталей к деталям из стали, не содержащим ниобий, без подогрева основного

металла;

б) покрытые электроды марок ЦЛ-25/1, ЦЛ-25/2, ЗИО-8 или сварочная проволока марки

Св-07Х25Н13 - для приварки креплений из высокохромистых сталей к деталям из стали,

содержащим ниобий, без подогрева.

108. Для приварки временных технологических креплений к деталям (сборочным единицам)

из сталей аустенитного класса должны применяться:

а) покрытые электроды и сварочная проволока, допущенные для выполнения сварных

соединений, - для приварки креплений из сталей аустенитного класса;

б) покрытые электроды марок ЭА-395/9 и ЦТ-10 или сварочная проволока марки

Св-10Х16Н25АМ6 - для приварки креплений из углеродистых сталей.

109. Для приварки временных технологических креплений к деталям из железоникелевых

сплавов должны применяться покрытые электроды или сварочная проволока, допущенные для

выполнения сварных соединений деталей из сплава соответствующей марки.

110. Для приварки временных технологических креплений к плакирующему слою

(антикоррозионной наплавке) деталей из двухслойных сталей должны применяться покрытые

электроды или сварочная проволока, допущенные для выполнения верхнего слоя

антикоррозионной наплавки.

В случае применения креплений из углеродистых сталей на подлежащих приварке торцах

должна быть выполнена предварительная двухслойная наплавка с соблюдением следующих

требований:

а) при наличии ниобия или титана в металле антикоррозионной наплавки первый слой

наплавки выполняется покрытыми электродами марок ЦЛ-25/1 или ЗИО-8, или сварочной

проволокой марки Св-07Х25Н13, а второй - электродами марок ЦТ-15К или ЭА-898/21Б, или

сварочной проволокой марок Св-04Х20Н10Г2Б или Св-08Х19Н10Г2Б;

б) при отсутствии ниобия или титана в металле антикоррозионной наплавки оба слоя

выполняются покрытыми электродами марок ЦЛ-25/1 или ЗИО-8, или сварочной проволокой

марки Св-07Х25Н13.

111. Временные технологические крепления должен удаляться механическим способом.

Полное удаление временных технологических креплений кислородной или воздушно-дуговой

резкой без углубления в основной металл с последующим шлифованием поверхностей деталей до

удаления следов резки должно выполняться на деталях из углеродистых и кремнемарганцовистых

сталей.

Страница 21 из 284

На деталях из легированных и высокохромистых сталей, а также из сталей аустенитного

класса допускается неполное удаление временных технологических креплений кислородной

(кислородно-флюсовой), плазменнодуговой или воздушно-дуговой резкой. Остающаяся часть

крепления должна иметь высоту не менее

4,0 мм и подлежит последующему удалению

механической обработкой.

При удалении временных технологических креплений допускается неполное удаление

металла швов их приварки. В случае приварки временных технологических креплений

аустенитными сварочными материалами к деталям из сталей перлитного класса и из

высокохромистых сталей, а также при приварке указанными материалами креплений из

углеродистых сталей к деталям из сталей аустенитного класса неполное удаление аустенитного

металла шва должно выполняться со стороны, не контактирующей с рабочей средой, а для

антикоррозионной наплавки - с любой стороны.

112. Если зазор превышает нормы, установленные в приложения N 5 настоящих Правил, не

более чем на половину номинальной толщины основного металла в зоне подлежащих сварке

кромок, но не более чем на 10,0 мм, должна выполняться наплавка кромок (одной или двух)

покрытыми электродами или сварочной проволокой (при аргонодуговой наплавке) тех марок,

которые предусмотрены для выполнения данного сварного соединения. При наплавке только

корневой части кромок соединяемых деталей из сталей перлитного класса должны применяться

сварочные материалы, используемые для заварки корневой части шва данного соединения.

Наплавка должна проводиться с подогревом, если он предусмотрен для выполняемого сварного

соединения. После выполнения наплавки кромки подлежат механической обработке до заданной

геометрической формы. Детали из легированных и высокохромистых сталей до механической

обработки кромок должны быть подвергнуты термической обработке по режиму промежуточного

отпуска в случае, если таковая предусмотрена.

Подогрев при наплавке и термическая обработка наплавленных кромок не проводятся, если

объем металла, наплавляемого на кромки деталей из углеродистых и кремнемарганцовистых

сталей, не превышает 20 см3.

113. Остающиеся подкладные кольца должны изготавливаться из следующих материалов:

а) для сварки деталей из материалов одной марки - из материала той же марки, что и

свариваемые детали;

б) для сварки деталей из стали перлитного класса различных марок, а также для сварки

деталей из высокохромистой стали различных марок - из менее легированной стали сочетаемых

марок;

в) для сварки деталей из сталей аустенитного класса различных марок, а также для сварки

деталей из сталей аустенитного класса с деталями из сталей перлитного класса или из

высокохромистых сталей с предварительной наплавкой кромок аустенитными сварочными

материалами - из стали марки 08Х18Н10Т или из стали аустенитного класса той же марки, что и

одна из свариваемых деталей;

г) для сварки деталей из сталей перлитного класса с деталями из высокохромистых сталей -

из высокохромистой стали той же марки, что и одна из свариваемых деталей при выполнении

Страница 22 из 284

сварного соединения высокохромистыми сварочными материалами, или из сталей аустенитного

класса при выполнении сварного соединения аустенитными сварочными материалами;

д) для сварки деталей из железоникелевых сплавов между собой и с деталями из сталей

аустенитного класса - из железоникелевого сплава;

е) для сварки труб из титановых сплавов - из кованых или катаных прутков сплавов марок ВТ

1-00, ВТ

1-0 или из труб сплавов марок ПТ-1М и ПТ-7М, независимо от марки сплава

соединяемых труб; допускается применение кованых или катаных прутков из сплавов марок

ПТ-3В и 3М;

ж) для сварки деталей из титановых сплавов, выполняемых из листового проката, листовых

гнутых или штампованных заготовок и поковок - из аналогичных видов полуфабрикатов, для

соединений литосварных конструкций - из листового проката или поковок; при этом должны

использоваться полуфабрикаты из сплавов марок ВТ1-00, ВТ1-0 и ПТ-3В, независимо от марки

сплава основного металла или сочетания сплавов.

При температуре эксплуатации до 450 °C для выполнения сварных соединений деталей из

сталей перлитного класса, независимо от их марки, должны применяться остающиеся подкладные

кольца из углеродистых сталей.

114. После окончания сборки под ручную дуговую сварку покрытыми электродами

примыкающие к кромкам поверхностей деталей из сталей аустенитного класса и железоникелевых

сплавов должны быть защищены от попадания брызг расплавленного металла. Ширина

защищаемой зоны должна быть не менее 100,0 мм в каждую сторону от подготовленных под

сварку кромок. При приварке временных технологических креплений к поверхностям деталей из

сталей аустенитного класса следует применять аналогичную защиту. Способы защиты

устанавливаются в технологической документации.

Требование абзаца первого настоящего пункта не является обязательным, если выполненные

сварные соединения подлежат последующей механической обработке со снятием в указанной зоне

слоя металла толщиной не менее 0,5 мм.

Сборка деталей из алюминиевых сплавов

115. Свариваемые кромки и прилегающие к ним поверхности должны быть очищены

механическим или химическим способом.

116. Прихватки должны выполняться ручной или полуавтоматической аргонодуговой

сваркой теми же сварочными материалами и в тех же режимах, что и сварка. Качественно

выполненными считаются прихватки, имеющие серебристый цвет и не имеющие поверхностных

пор и трещин. Дефектные прихватки должны быть удалены механической обработкой.

Длина прихваток и расстояние между ними должны выбираться в зависимости от толщины

свариваемых деталей в соответствии с таблицей N 2 настоящих Правил.

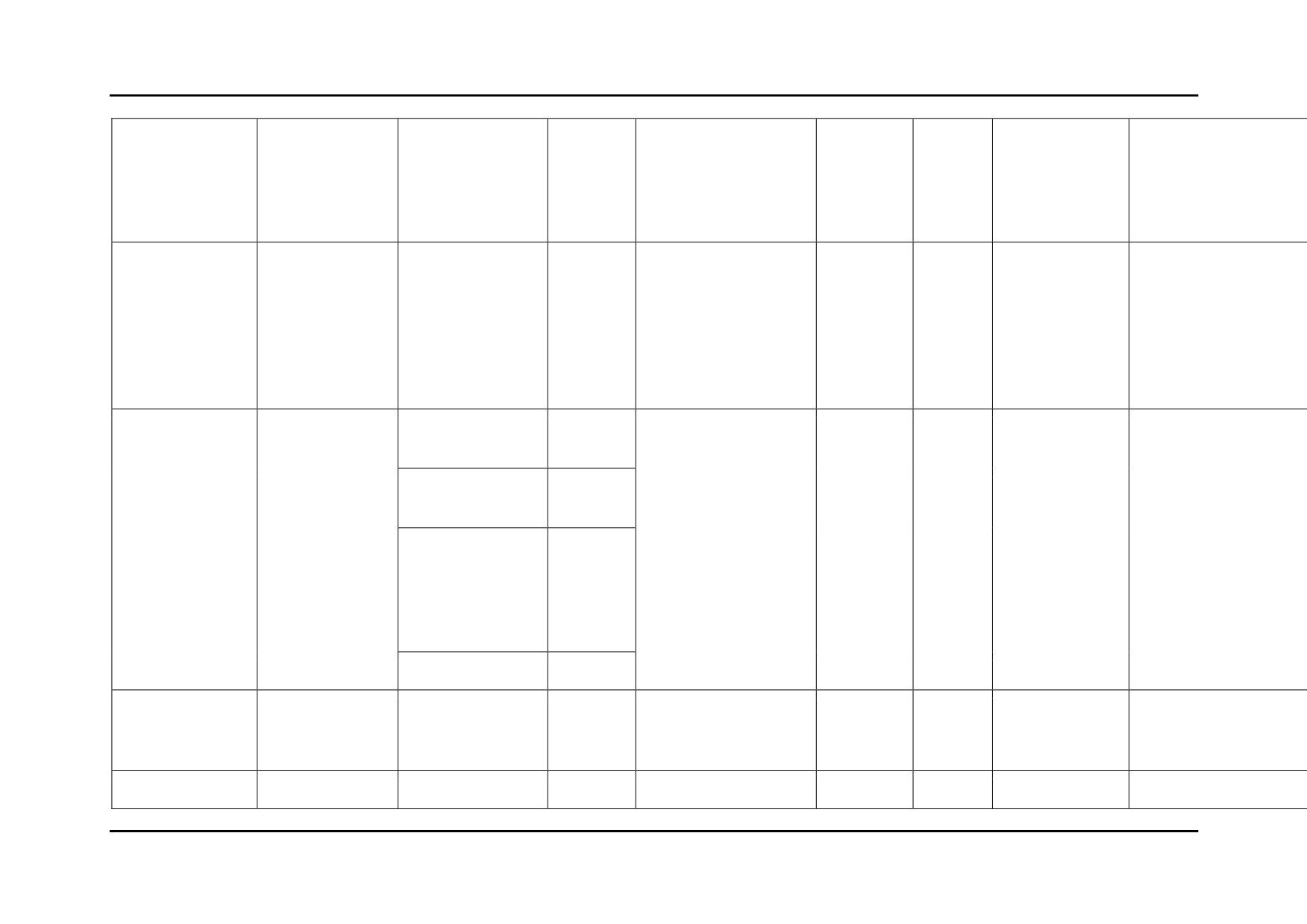

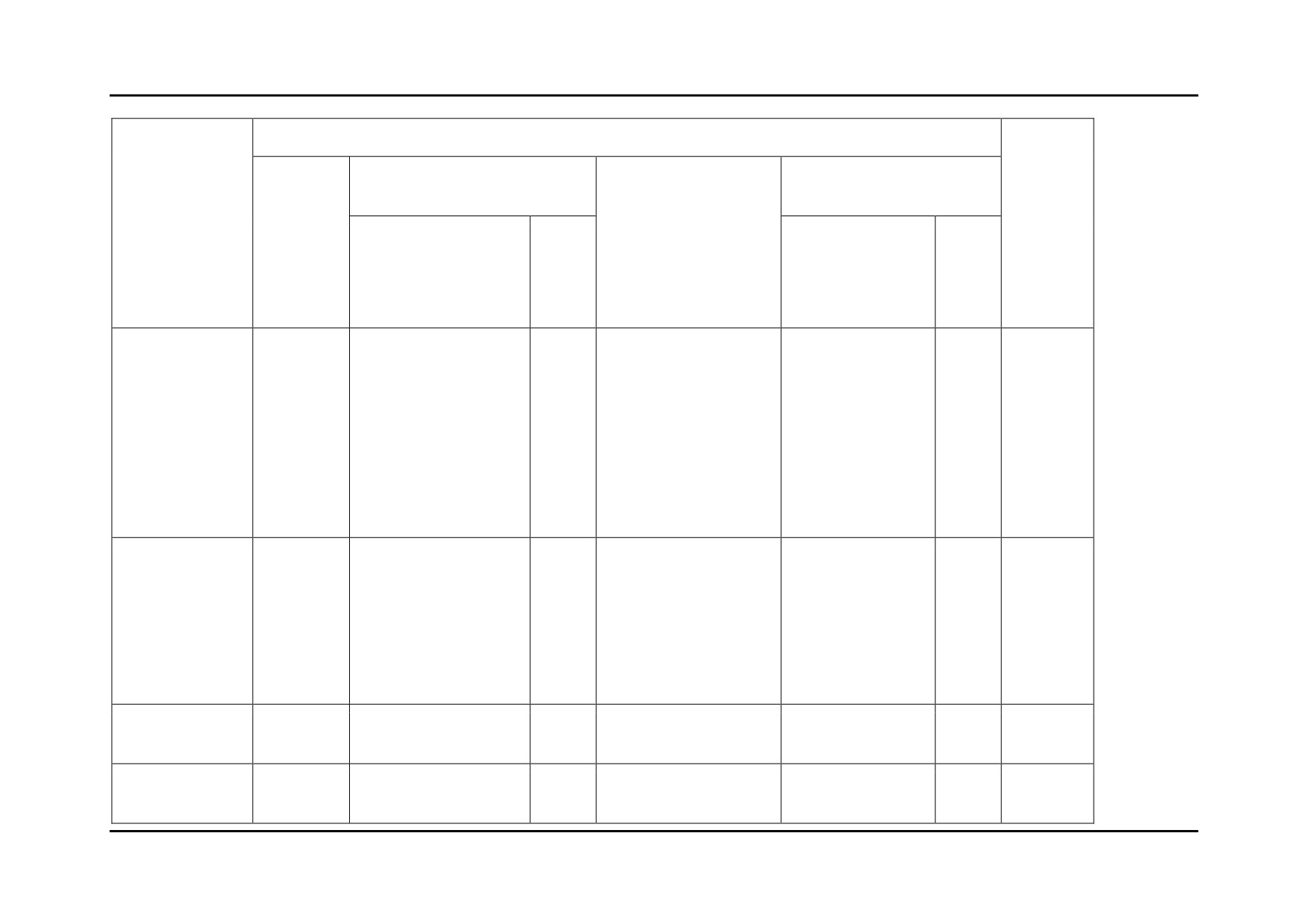

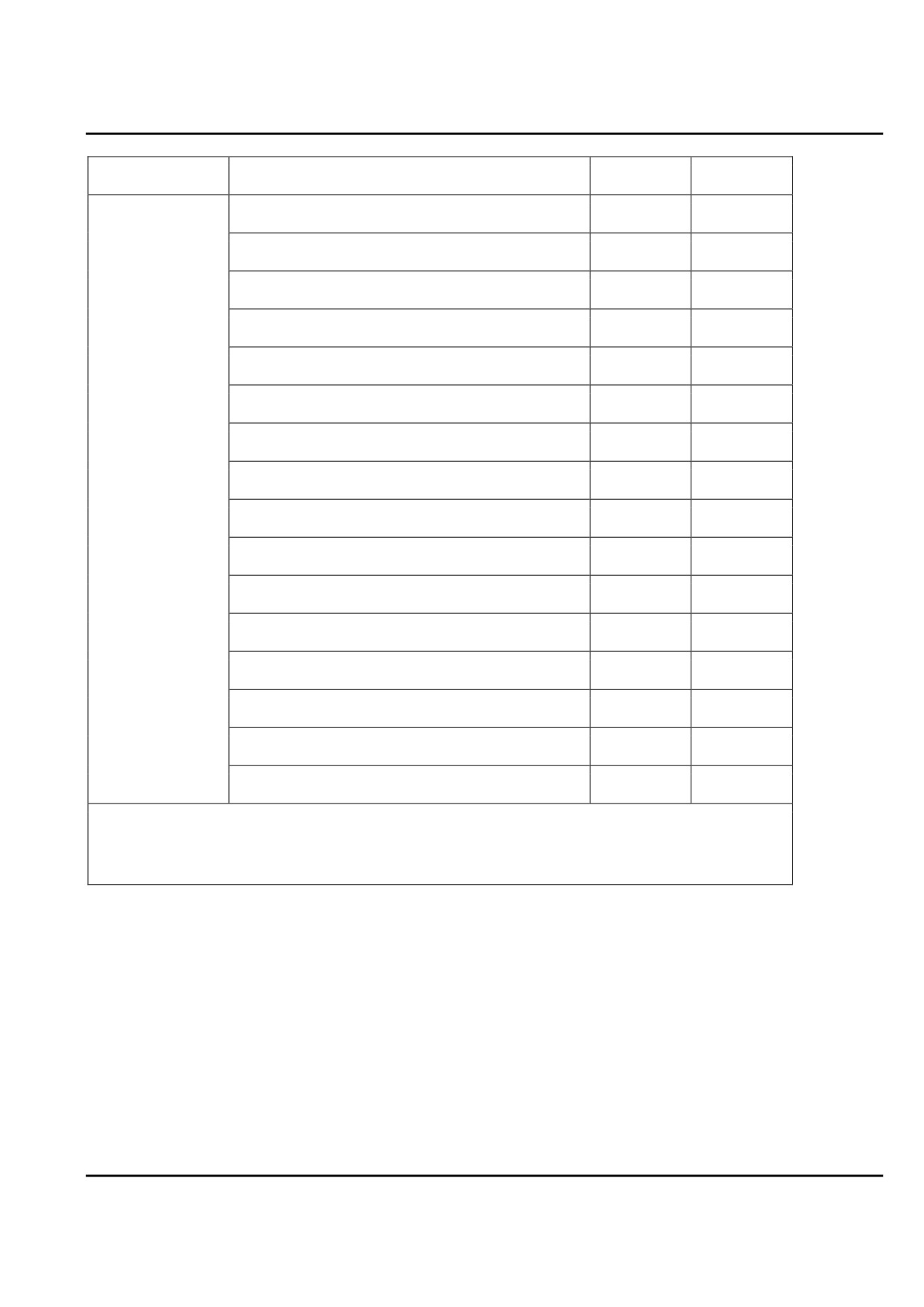

Таблица N 2

Страница 23 из 284

Толщина свариваемого

Длина прихватки, мм

Расстояние между

металла, мм

прихватками, мм

от 2,0 до 4,5

от 20,0 до 25,0

от 100,0 до 150

от 5,0 до 8,0

от 30,0 до 35,0

от 150,0 до 200,0

от 8,0 до 30,0

от 40,0 до 50,0

от 200,0 до 250,0

Крайние прихватки должны располагаться на расстоянии 10,0 - 20,0 мм от края соединения.

117. При номинальной толщине деталей не менее

6,0 мм приварка временных

технологических креплений применяется в случаях, предусмотренных технологической

документацией. В технологической документации должны быть приведены сведения о марке

алюминиевого сплава, размерах, числе и расположении креплений, сварочных материалах,

способах и режимах приварки.

Временные технологические крепления удаляются механическим способом с обязательной

зачисткой мест их приварки. Применение абразивного инструмента при зачистке не допускается.

Повреждения поверхности, выводящие толщину за пределы минусового допуска металла, не

допускаются.

В зонах приварки креплений деталей из сплавов марок АВ и САВ1 проводится капиллярный

(или визуальный контроль с использованием лупы

4

-

7-кратного увеличения) после

предварительной зачистки поверхности до шероховатости не более Ra 5 мкм (Rz 20 мкм).

118. В собранных под сварку стыковых соединениях смещение внутренних кромок не

должно превышать до 10% толщины материала по всей длине стыка (но не более 0,6 мм) или до

15% толщины материала (но не более 1,2 мм) на участках протяженностью до 20% длины шва.

119. Детали, предназначенные для изготовления трубопроводов, после операций очистки и

сборки должны храниться в упакованном виде. Срок хранения до сварки - не более 3 суток.

Сборка деталей из титановых сплавов

120. Кромки и прилегающие к ним поверхности должны быть обезжирены после зачистки.

Приварка временных технологических креплений и выводных планок и прихватки должны

выполняться теми же сварочными материалами, что и основной шов с обязательной защитой

обратной стороны путем обдува защитным газом. Прихватки должны быть серебристого цвета.

Временные технологические крепления, привариваемые к листовым конструкциям, должны

удаляться газовой резкой. Линия реза должна находиться на расстоянии не менее 10,0 мм от

поверхности конструкции.

Кромки труб и детали, предназначенные для изготовления трубопроводов, после операций

зачистки, обезжиривания и сборки должны храниться в упакованном виде. Срок хранения

собранных соединений труб - не более 5 суток (не более 36 часов, если детали подвергались

травлению).

Страница 24 из 284

VI. Сварка

Общие требования

121. Сварка деталей

(сборочных единиц) должна проводиться по технологической

документации. Режимы сварки для выполнения сварных соединений приведены в приложении N 6

к настоящим Правилам. В технологической документации на сварку должны быть установлены:

а) способы сварки (наплавки);

б) режимы сварки применительно к выполнению конкретных сварных соединений;

в) требования к квалификации сварщиков;

г) типы выполняемых сварных соединений;

д) род и полярность сварочного тока;

е) используемое сварочное оборудование;

ж) сочетания марок основных и сварочных (наплавочных) материалов;

з) необходимость, методы и режимы предварительного и сопутствующего сварке (наплавке)

подогрева;

и) пространственные положения сварки (наплавки);

к) марка и диаметр электрода и (или) проволоки, ширина, толщина и марка ленты;

л) требования по подготовке и прокалке сварочных материалов;

м) материалы, способы и режимы выполнения прихваток или указания по приварке

временных технологических креплений;

н) порядок наложения валиков и слоев шва и наплавок;

о) виды термической обработки сварных соединений и наплавленных деталей (если таковая

предусмотрена);

п) требования по газовой защите (для аргонодуговой сварки);

р) условия пребывания сварных соединений (наплавленных деталей) с момента окончания

сварки (наплавки) до начала термической обработки;

с) методы и объем операционного контроля сварки (наплавки).

122. Для выполнения сварных соединений деталей из стали и железоникелевых сплавов

должны применяться следующие способы сварки:

Страница 25 из 284

а) автоматическая сварка под флюсом;

б) ручная дуговая сварка покрытыми электродами;

в) автоматическая, полуавтоматическая и ручная аргонодуговая сварка плавящимся и

неплавящимся электродом;

г) электрошлаковая сварка;

д) электронно-лучевая сварка в вакууме;

е) диффузионная сварка для соединений стальных и циркониевых труб.

Аргонодуговая сварка выполняется в среде защитных газов, указанных в приложении N 2 к

настоящим Правилам.

Полуавтоматическая сварка в углекислом газе сварочной проволокой марки Св-08Г2С

должна применяться для выполнения сварных соединении III категории деталей из углеродистых

и кремнемарганцовистых сталей.

123. Допускается использование двух или нескольких способов сварки из числа

вышеперечисленных для выполнения одного сварного соединения (комбинированная сварка).

124. Сварка (наплавка) должна выполняться в условиях, обеспечивающих защиту места

сварки от атмосферных осадков, влаги, сквозняков и других воздействий, влияющих на качество

сварки.

Проведение сварки

(наплавки) при изготовлении оборудования и сборочных единиц

трубопроводов, а также выполнение сварных соединений I, Iн, II, IIн категорий при монтаже не

допускается при температуре окружающего воздуха ниже 5 °C.

Сварные соединения III категории оборудования и трубопроводов при монтаже должны

выполняться при температуре окружающего воздуха не ниже минус 15 °C.

Температура окружающего воздуха, при которой выполняется сварка (наплавка) при ремонте

оборудования и трубопроводов, устанавливается в технологических регламентах

эксплуатирующей организацией.

125. При температуре окружающего воздуха ниже 5 °C сварка (наплавка) деталей из сталей

перлитного класса и из высокохромистых сталей должна выполняться с дополнительным или

повышенным подогревом. Для сварных соединений, выполняемых без подогрева, минимальная

температура предварительного и сопутствующего сварке подогрева должна быть не ниже 50 °C

(дополнительный подогрев). Для сварных соединений, выполняемых с обязательным подогревом,

минимальная температура подогрева должна быть повышена на 50 °C (повышенный подогрев).

126. Требования к подогреву при сварке

(наплавке) приведены в приложении N

7 к

настоящим Правилам.

127. Перед началом сварки (наплавки) для собранных под сварку деталей аустенитного

Страница 26 из 284

класса проводится их обезжиривание.

128. Корневая часть шва должна составлять не более

30% номинальной толщины

свариваемых деталей (расчетной высоты углового шва), но не более 20,0 мм.

129. При выполнении многопроходных швов и наплавок после наложения каждого валика

поверхности шва и кромки разделки должны быть зачищены от шлака, брызг металла и визуально

проконтролированы на отсутствие трещин, недопустимых шлаковых или вольфрамовых

включений, пор, неровностей и других дефектов. Результаты контроля должны соответствовать

требованиям федеральных норм и правил в области использования атомной энергии,

регламентирующих проведение контроля металла оборудования и трубопроводов атомных

энергетических установок при изготовлении и монтаже. Выявленные дефекты должны быть

удалены механическим способом до возобновления сварки.

130. Все усадочные раковины (кратеры) должны быть выведены на удаляемые припуски

деталей (или на приварные планки) или заплавлены.

131. Сварка угловых швов, к которым в конструкторской документации предъявляются

требования герметичности, должна выполняться не менее чем в два слоя.

132. Частичное или полное удаление корневой части выполненного шва перед началом

сварки со второй стороны должно выполняться при двухсторонней сварке (в том числе с

выполнением подварочного валика).

Двухстороннее сварное соединение (или одностороннее с подваркой корня шва) должно

выполняться с поочередной разделкой кромок и сваркой с одной стороны с последующей

разделкой и сваркой с другой стороны.

При двухсторонней сварке деталей из сталей аустенитного класса и железоникелевых

сплавов последними должны выполняться валики со стороны, обращенной к рабочей среде.

133. Сварка многопроходных швов деталей из сталей аустенитного класса и

железоникелевых сплавов должна прекращаться после каждого прохода для остывания металла до

температуры не выше 100 °C.

Для сварки сталей аустенитного класса с содержанием ферритной фазы 4 - 8% допускается

периодическое повышение температуры до 250 °C.

134. После окончания сварки поверхность шва и поверхность прилегающей к нему зоны

основного металла должны быть зачищены от шлака и брызг металла на ширину, необходимую

для последующего контроля.

135. Ручная дуговая сварка (наплавка) покрытыми электродами со стержнями из сталей

аустенитного класса должна выполняться узкими валиками шириной не более трех диаметров

применяемых электродов.

136. Сварка корневой части шва сварных соединений деталей из стали марки 08Х18Н12Т и

железоникелевых сплавов, а также труб из углеродистых сталей с номинальной толщиной стенки

Страница 27 из 284

более 12,0 мм должна выполняться с применением присадочной проволоки.

Сварка деталей из сталей различных структурных классов

137. Сварочные материалы для выполнения сварных соединений деталей из сталей

различных структурных классов, в том числе для предварительной наплавки кромок, должны

применяться в соответствии с требованиями таблиц N 2.2, 2.4, 2.6 и 2.8 приложения N 2 к

настоящим Правилам.

138. При сварке деталей из сталей аустенитного класса с деталями из углеродистых и

кремнемарганцовистых сталей номинальной толщиной более 10,0 мм на кромках деталей из

углеродистых и кремнемарганцовистых сталей должна быть выполнена предварительная

наплавка, толщина которой после механической обработки должна составлять:

а) 6,0 +/- 2,0 мм - под ручную дуговую сварку покрытыми электродами и аргонодуговую

сварку;

б) 9,0 +/- 2,0 мм - под автоматическую сварку под флюсом.

Допускается выполнение ручной дуговой сварки покрытыми электродами и аргонодуговой

сварки по кромкам, наплавленным для автоматической сварки под флюсом.

139. При сварке деталей из сталей аустенитного класса с деталями из легированных и

высокохромистых сталей номинальной толщиной более

6,0 мм на кромках деталей из

легированных и высокохромистых сталей должна быть выполнена предварительная наплавка,

общая толщина которой после механической обработки должна составлять 9,0 +/- 2,0 мм при

толщине первого слоя 3,0 +/- 1,0 мм.

140. Необходимость предварительной наплавки кромок при выполнении угловых, тавровых и

нахлесточных сварных соединений деталей из углеродистых и кремнемарганцовистых сталей с

деталями из сталей аустенитного класса определяется по расчетной высоте углового шва (вместо

номинальной толщины) в соответствии с требованиями пункта 138 настоящих Правил.

141. При автоматической сварке под флюсом деталей из сталей перлитного класса с деталями

из высокохромистых сталей на кромках деталей из сталей перлитного класса должна быть

выполнена предварительная наплавка кромок покрытыми электродами, предназначенными для

сварки деталей из высокохромистой стали. Указанная наплавка должна выполняться не менее чем

в три слоя и иметь общую толщину после механической обработки не менее 7,0 мм.

142. Для сварки при монтаже и ремонте труб из сталей различных структурных классов в

случае

отсутствия

на

их кромках предварительной наплавки, выполненной

организацией-изготовителем, должны применяться специальные переходники, изготавливаемые в

заводских условиях.

Переходник представляет собой сборочную единицу, сваренную из двух отрезков труб,

каждый из которых должен соответствовать маркам стали соединяемых труб. Применение

указанных переходников должно предусматриваться конструкторской документацией.

Страница 28 из 284

143. При пересечении швов из аустенитных и перлитных сварочных материалов сначала

должна выполняться сварка перлитными материалами.

144. Ширина обращенной к водной, пароводяной или паровой среде теплоносителя

поверхности металла шва или предварительной наплавки, выполненных электродами марки

ЭА-395/9, ЦТ-10 или сварочной проволокой марки Св-10Х16Н25АМ6, не должна превышать 7,0

мм.

Сварка деталей из двухслойных сталей

145. При подготовке деталей из двухслойных сталей под сварку плакирующий слой на

участках, прилегающих к подлежащим сварке кромкам (со стороны их раскрытия), а также в

местах наложения угловых швов должен быть удален, за исключением случаев, оговоренных в

настоящем подразделе.

Ширина зоны удаления плакирующего слоя должна составлять не менее 5,0 мм при ручной

дуговой сварке покрытыми электродами и аргонодуговой сварке и не менее

10,0 мм при

автоматической сварке под флюсом. Для угловых и тавровых соединений зона удаления

плакирующего слоя должна выходить за пределы углового шва не менее, чем на указанные

значения ширины.

Для сварных соединений, основной слой которых из сталей перлитного класса подвергается

ультразвуковому и (или) радиографическому контролю до нанесения плакирующего слоя, ширина

зоны удаления плакирующего слоя должна быть такой, чтобы обеспечивалась возможность

указанного контроля.

146. При выполнении сварных соединений с удалением плакирующего слоя сначала

проводится сварка основного слоя из стали перлитного класса, а затем сварка

(наплавка)

плакирующего слоя.

147.

Сварка основного слоя должна выполняться сварочными материалами,

предназначенными для сварки деталей без плакирующего слоя.

148. Сварка (наплавка) плакирующего слоя на шовную зону сварки двухслойных сталей

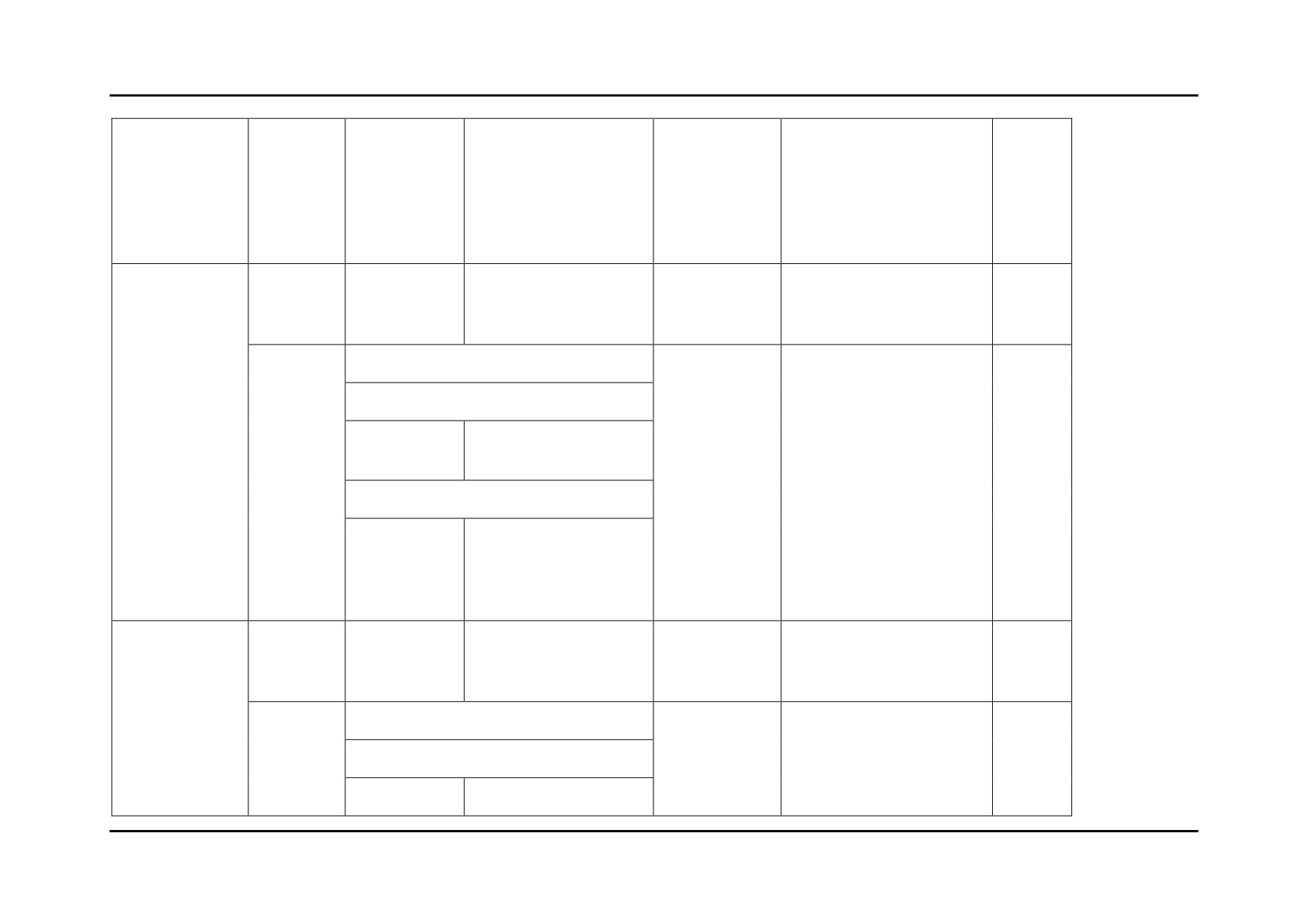

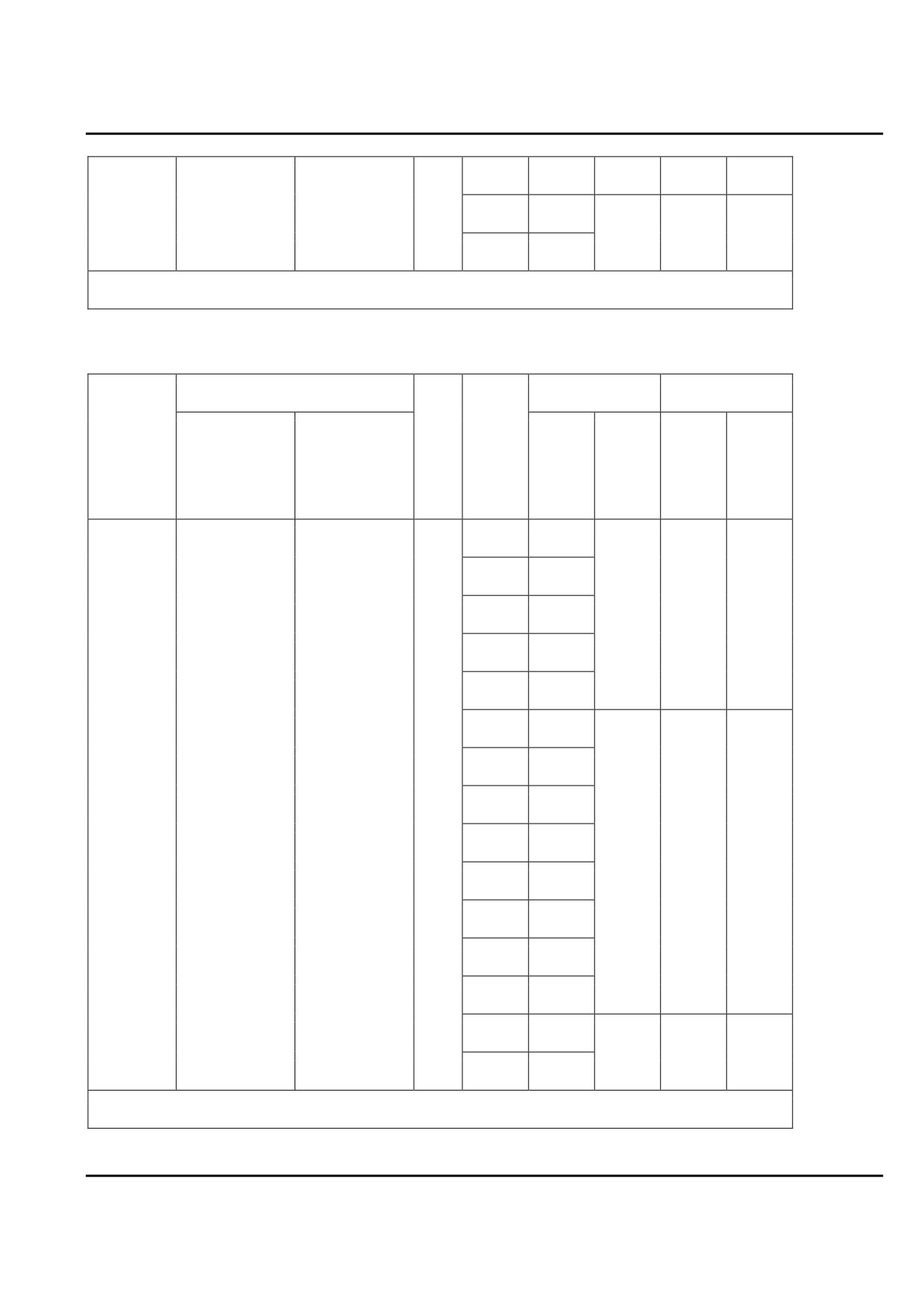

включает выполнение разделительной и защитной наплавок (рисунок 1).

149. Разделительная наплавка должна выполняться покрытыми электродами марок ЭА-23/15,

ЦЛ-25/1 или ЗИО-8, сварочной проволокой марки Св-07Х25Н13 (при аргонодуговой наплавке),

сварочной лентой марок Св-07Х25Н13, Св-07Х25Н13А, Св-02Х23Н15 в сочетании с флюсами

марок ОФ-10, ОФ-40, ФЦ-18 (при автоматической наплавке под флюсом). Размеры элементов

сварного соединения должны соответствовать приведенным на рисунке 1.

Снятие усиления сварного шва не должно приводить к контакту разделительной наплавки со

средой.

Рисунок 1. Схема разделки и выполнения сварных

соединений деталей из двухслойных сталей:

1 - сварной шов;

Страница 29 из 284

2 - разделительная наплавка;

3 - защитная наплавка

(не приводится)

150. Защитная наплавка должна выполняться не менее чем в два слоя следующими

сварочными (наплавочными) материалами:

а) в случае если сварное соединение не подлежит термической обработке - сварочными

материалами, указанными в пункте 149 настоящих Правил, или покрытыми электродами марок

ЭА-400/10У, ЭА-400/10Т, ЦТ-26, ЦТ-26М, ЭА-898/21Б, ЦТ-15К, ЦЛ-25/2, или сварочной

проволокой марок Св-04Х19Н11М3, Св-04Х20Н10Г2Б, Св-08Х19Н10Г2Б (при аргонодуговой

наплавке), или сварочной лентой марок Св-04Х19Н11М3, Св-04Х20Н10Г2Б, Св-08Х19Н10Г2Б в

сочетании с флюсом марок ОФ-10, ОФ-40 или ФЦ-18 (при автоматической наплавке под флюсом);

б) в случае если сварное соединение подлежит термической обработке

- покрытыми

электродами марок ЭА-898/21Б или ЦТ-15К, или сварочной проволокой марок Св-04Х20Н10Г2Б,

Св-08Х19Н10Г2Б (при аргонодуговой наплавке), или сварочной лентой марок Св-04Х20Н10Г2Б,

Св-04Х20Н10Г2БА или Св-08Х19Н10Г2Б в сочетании с флюсом марок ОФ-10, ОФ-40 или ФЦ-18

(при автоматической наплавке под флюсом).

151. Защитная и разделительная наплавки ручной дуговой сваркой покрытыми электродами

должны выполняться отдельными продольными валиками шириной не более трех диаметров

стержня применяемого электрода.

152. Сварка деталей с номинальной толщиной основного слоя (для угловых и тавровых

сварных соединений

-

с расчетной высотой углового шва) из углеродистых и

кремнемарганцовистых сталей до 36,0 мм включительно и из легированных сталей до 6,0 мм

включительно должна выполняться покрытыми электродами марок ЭА-855/51, ЭА-32/53 или

сварочной проволокой марок Св-03Х15Н35Г7М6Б, Св-03Х20Н65Г5М4Б3В (при аргонодуговой

сварке) на всю толщину с любой стороны без удаления плакирующего слоя.

Если металл плакирующего слоя не содержит ниобий и сварное соединение не подлежит

термической обработке, сварка основного слоя толщиной не более 10,0 мм должна выполняться

покрытыми электродами марок ЭА-395/9 или ЦТ-10, или сварочной проволокой марки

Св-10Х16Н25АМ6 (при аргонодуговой сварке) до уровня, перекрывающего линию сплавления с

плакирующим слоем не менее чем на 1,0 мм, а разделительная и защитная наплавки - покрытыми

электродами марок ЭА-400/10У, ЭА-400/10Т, ЦТ-26, ЦТ-26М или сварочной проволокой марки

Св-04Х19Н11М3 (при аргонодуговой наплавке) не менее чем в два слоя.

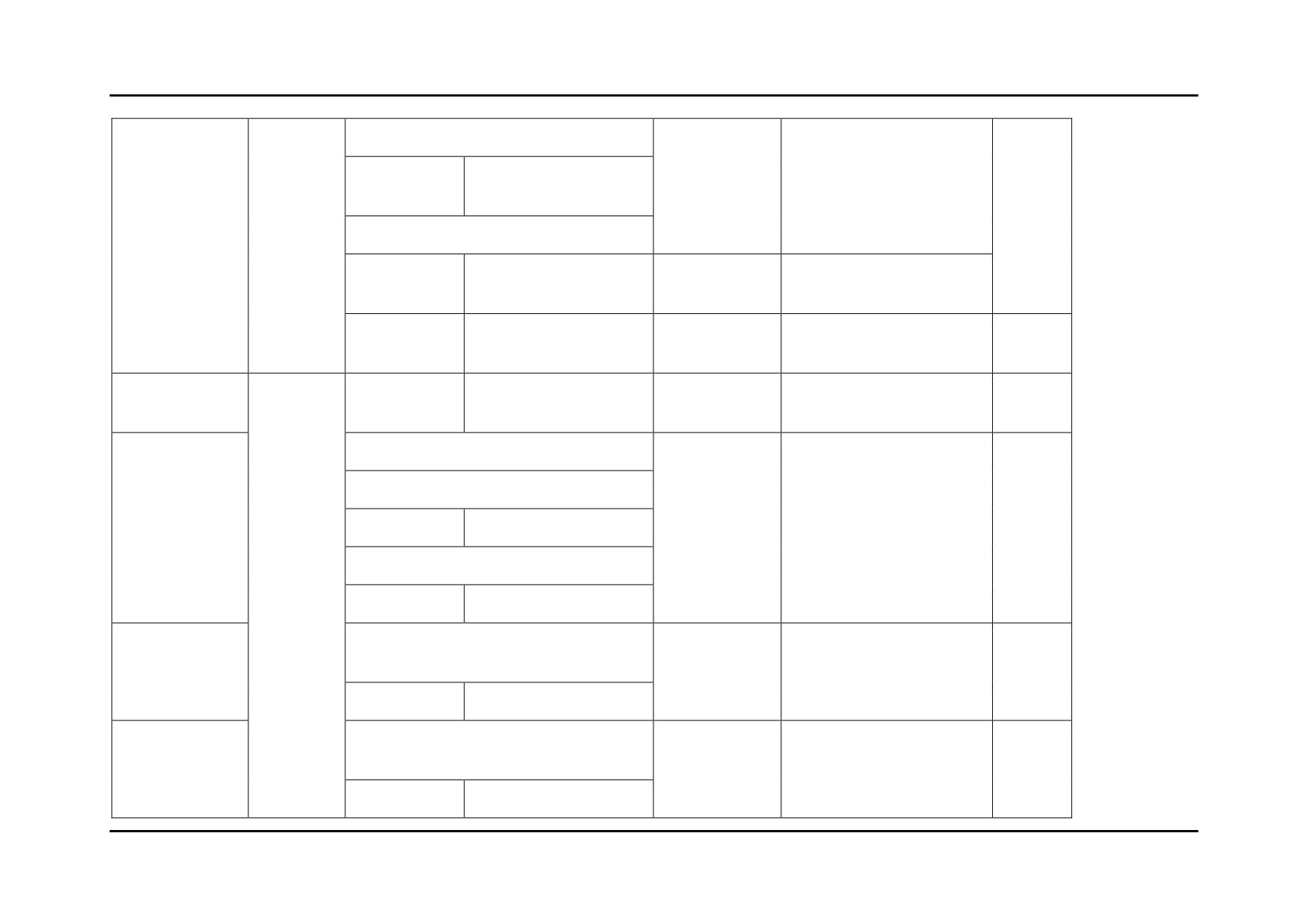

153. Односторонние сварные соединения, не доступные для сварки со стороны

плакирующего слоя, должны выполняться без удаления плакирующего слоя с предварительной

наплавкой кромок согласно рисункам 2 и 3.

Рисунок 2. Схема выполнения предварительной

наплавки кромок деталей из двухслойных сталей

с плакирующим слоем, не содержащим ниобий:

1 - углеродистая или кремнемарганцовистая сталь;

2 - плакирующий слой;

Страница 30 из 284

3 - однородная наплавка;

4 - легированная сталь;

5 - двойная наплавка

(не приводится)

Рисунок 3. Схема выполнения предварительной

наплавки кромок деталей из двухслойных сталей

с плакирующим слоем, содержащим ниобий:

1 - углеродистая или кремнемарганцовистая сталь;

2 - плакирующий слой;

3 - однородная наплавка;

4 - разделительный валик;

5 - легированная сталь;

6 - двойная наплавка

(не приводится)

В случае если металл плакирующего слоя содержит ниобий, должен быть выполнен

разделительный валик (рисунок 3), исключающий непосредственный контакт плакирующего слоя

с металлом предварительной наплавки на кромки. Разделительный валик должен выполняться