Электротельферы типа Т. ИНСТРУКЦИЯ ПО МОНТАЖУ И ЭКСПЛУАТАЦИИ

БАЛКАНСКО ЕХО

/ БОЛГАРИЯ

ИНСТРУКЦИЯ

ПО МОНТАЖУ И ЭКСПЛУАТАЦИИ

Электротельферов типа Т

ВНИМАНИЕ!

Электротельферы типа Т отвечают современным международным

требованиям к этому виду подъемно-транспортных устройств. Это

надеждное подъемно-транспортное средство находит широкое примене-

ние при механизации погрузочно-разгрузочных работ.

При пуске в эксплоатацию и при обслуживании электротельфера

пользуйтесь настоящей инструкцией. Точное соблюдение указаний по

правильному обслуживанию, данные в ней, обеспечивают долговечность

и бесперебойную работу электротельферов типа Т.

Просим Вас при заказе частей пользоваться нашими каталогами частей,

указывая при этом заводской номер и тип электротельфера.

2

СОДЕРЖАНИЕ:

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РАБОТЕ С ЭЛЕКТРОТЕЛЬФЕРАМИ

4

1. КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ

5

1.1. Подъемный механизм

5

1.1.1. Электродвигатель с встроенным тормозом

5

1.1.2. Компенсирующая упругая муфта

6

1.1.3. Планетарный редуктор

6

1.1.4. Барабан

6

1.1.5. Канатоукладчик

7

1.1.6. Корпус

7

1.1.7. Подвеска с крюком

7

1.1.8. Электрооборудование

7

1.2. Механизм передвижения подъемного механизма (монорельсовая

ходовая тележка)

8

1.2.1. Нешарнирная (жесткая) ходовая тележка

9

2. ПРИВЕДЕНИЕ В ДВИЖЕНИЕ ЭЛЕКТРОТЕЛЬФЕРА ТИПА Т

10

2.1. Связь с электрической сетью

10

2.2. Определение номинального тока электрических предохранителей

10

2.3. Заземляющий провод

10

2.4. Подключение электротельфера к электрической сети

11

2.5. Проверка смазки электротельфера перед пуском

11

2.6. Закрепление каната

11

2.7. Регулирование действия концевого выключателя

12

2.8. Монтаж монорельсовой ходовой тележки к рельсовому пути и пуск

еë в движение

13

3. ЭКСПЛУАТАЦИЯ И ОБСЛУЖИВАНИЕ ЭЛЕКТРОТЕЛЬФЕРА ТИПА Т

14

3.1. Технический осмотр электротельфера типа Т

14

3.2. Снятие изношенного стального каната и монтаж нового

15

3.3. Монтаж нового канатоукладчика и уход за ним в эксплуатации

электротельфера

16

3.4. Эксплуатация и обслуживание электродвигателя с встроенным

тормозом. Регулировка аксиального хода тормоза. Замена изношенных

фрикционных накладок

20

3.5. Уход за планетарным редуктором

23

3.6. Обслуживание ходовой тележки

24

3.7. Эксплуатация и проверка подвески подъемного крюка

24

3.8. Проверка компенсирующей упругой муфты

25

3.9. Подшипники качения

25

3.10. Несущие болтовые соединения

25

3.11. Командный пульт управления, концевой выключатель, контакторы .. 25

3.12. Дисковый электромагнитный тормоз типа ДС

27

3.13. Возможные неисправности электродвигателя и электрооборудования

и способы их устранения

29

3.14. План смазки (фиг. 25)

30

3.15. Схемы электрооборудования электротельферов

33

3.16. Классификация электротельферов в зависимости от режима нагрузки

.......................................................................................................................... 34

3

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РАБОТЕ С ЭЛЕКТРОТЕЛЬФЕРАМИ

1. Не допускать нахождение людей под грузом во время работы.

2. Следить за количеством порванных нитей на шаг каната и при

достижении допустимого числа - браковать канат.

3. При монтаже нового каната проверить надеждность его крепления

к корпусу и барабану.

4. При изменении длины каната регулировать положение двух

ограничительных колец, находящихся на штанге концевого

выключателя.

5. Не допускать включение электродвигателя при регулировании

аксиального хода конического ротора без решетки.

6. Проверить крюк на трещины и деформации, как и исправность

предохранительной защелки.

7. Регулировать тормоз до достижения максимально допустимого

аксиального хода ротора.

8. Прочно завинтить все болтовые соединения и принять меры

против самоотвинчивания.

9. При использовании электротельферов с механизмом

передвижения в двух концах рельсовой дорожки ставить буферы, в

которых упирались бы боковины тележки.

10. При осмотрах электрооборудования следить за прочным

присоединением защитных проводов кабелей к зануляющим

клеммам щита, пусково - защитного трансформатора и двигателей

подъема и передвижения.

11. При монтаже электротельфера после ремонта снова проверить

совпадение фаз и действие концевого выключателя в соответствии с

инструкцией по монтажу и эксплуатации.

12. В случаях снятия командного переключателя типа KS внешние

металлические винты,закрепляющие его к оболочке, должны быть

снова покрыты изоляционным материалом.

4

1. КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ

1.1. Подъемный механизм

Конструкция электротельфера создана по принципу блочно - составной

системы.

Восемь конструктивных групп электротельфера типа Т, описанные ниже,

характеризуют его конструкцию и принцип действия.

1.1.1. Электродвигатель с встроенным тормозом

Электротельферные двигатели с конусными роторами представляют

собой сочетание электродвигателя с конусным тормозом, действующим

непосредственно через аксиальное смещение ротора под воздействием

пружины.

Таким образом происходит надежное срабатывание при выключении

питания или спаде напряжения без помощи отдельного электромагнитного

тормоза.

Для различных условий работы созданы как односкоростные, так и

двухскоростные

(для

определенного

напряжения)

подъемные

электродвигатели. Последние со своими двумя скоростями - нормальной и

микроскоростью, удобны для центрирования деталей при монтажных работах,

для работы в литейных цехах и пр. Таким образом удовлетворяются все

современные требования разнообразной эксплуатации электротельферов.

Защитой электродвигателя является IP54 клемной коробки - IP54. Для

правильного и надëжного охлаждения электродвигателя служат корпусные

ребра, а в качестве вентилятора используется его тормозной диск. Концевые

выключатели подъема и клеммная колодка электродвигателя, вмонтированы в

его коробку выводов.

Электротельферные двигатели отвечают требованиям IEC и EN. В

электродвигателе применяются подшипники качения. Радиальные силы

воспринимаются двумя подшипниками со специальными цилиндрическими

роликами, с удлинeнной внутренной втулкой. Таким образом ротор получает

возможность свободного смещения в аксиальном направлении. Аксиальные

силы (магнитная и пружинная) воспринимаются одним аксиальным шариковым

подшипником.

Способ действия следующий: магнитное поле, которое создаeт статор,

включенный под напряжение, стремясь уменьшить сопротивление воздушного

пространства двигателя, притягивает конусный ротор внутрь, преодолевая

аксиальную силу пружины.

Таким образом происходит освобождение тормоза и одновременное

существенное увеличение вращающего момента ротора, которое обеспечивает

устойчивое движение груза.

При выключении, магнитное поле исчезает и под действием аксиальной

пружины ротор возвращается в исходное положение. Тормозной диск

соприкасается с неподвижным корпусом, возникает трение и осуществляется

надежное торможение и задерживание груза в данном положении. С помощью

регулировочного винта тормоз легко регулируется.

5

Фиг.1. Электротельфер типа Т (разрез)

1 - электродвигатель с встроенным

4 - канатоукладчик;

тормозом;

5 - упругая компенсирующая муфта;

2 - барабан;

6 - корпус.

3 - планетарный редуктор;

При условиях работы, для которых правила по эксплуатации и контролю

подъемно-транспортных сооружений требуют наличия двух тормозов, к

подъемному механизму может быть смонтирован, первоначально или

дополнительно, второй тормоз. Этот тормоз дисковый, с магнитом постоянного

тока.

1.1.2. Компенсирующая упругая муфта

Компенсирующая упругая муфта служит для передачи вращающего

момента от вала электродвигателя на вал планетарного редуктора, позволяя

ротору электродвигателя перемещаться аксиально без затруднений.

1.1.3. Планетарный редуктор

Планетарный редуктор редуцирует высокие обороты электродвигателя до

оборотов барабана. Редуктор двухступенчатый и допускает соосное

расположение всех конструктивных элементов.

Все шестерни находятся в надежно уплотненной масляной ванне

редуктора. Валы и шестерни редуктора установлены на шарико - подшипниках

качения. Зубчатые колеса выполнены с прямыми зубьями. Для ответственных

деталей, таких как шестерни, шлицевые соединения, валы, и т.д.,

употребляется качественная сталь с необходимой термической обработкой.

Такие зубья прочны и износоустойки.

Планетарный редуктор очень удобен для осмотров, монтажа и демонтажа,

так как он расположен вне барабана и связан с несущим корпусом характерным

фланцевым соединением.

1.1.4. Барабан

Барабан приводится в движение центрично посредством эвольвентного

шлицевого соединения с помощью полого вала, исходящего от планетарного

6

редуктора. Полый вал и второе водило планетарного редуктора установлены

на подшипниках качения, расположенных на чугунном фланце планетарного

редуктора. Эти подшипники с помощью шлицевого соединения поддерживают

барабан со стороны редуктора. С другой стороны барабан установлен на

подшипниках на переднем щите электродвигателя. Канат укрепляется на

барабане в специальном внутреннем канале с помощью трех-пяти винтов.

1.1.5. Канатоукладчик

Канатоукладчик служит для направления и укладки каната в каналы

барабана. Он состоит из чугунной направляющей гайки, которая передвигается

по каналам барабана и прижимного кольца из листовой стали, затянутого на

канате с помощью цилиндрических пружин.

На направляющей гайке смонтирован направляющий сегмент, который

соединяет два ее конца и выводит канат в окошко несущего корпуса, а также

воздействует на концевой выключатель посредством рычажной системы.

1.1.6. Корпус

Обединяющим звеном электортельфера, которое служит для связи всех

остальных узлов, является корпус. Два стальных фланца прочно приварены к

корпусу из стального листа. К одному фланцу корпуса смонтирован планетар-

ный редуктор, к другому - электродвигатель. В корпусе смонтирован барабан.

В электротельферах грузоподъемностью 12500кг к корпусу приварены реб-

ра проушины, на которых монтируется роликовый блок для трехкратной под-

вески каната. В корпусе монтируется барабан.

1.1.7. Подвеска с крюком

Подвеска, крюк, снабженый предохранителем, и барабан сконструированы

в соответствии с современными международными требованиями. К несущим

боковинам подвески в электротельферах грузоподъемностью 12 500кг. Зак-

реплен коуш, в котором с помощью клина и скоб закреплен стальной канат.

1.1.8. Электрооборудование

Электротельфер нормально питается напряжением

380в при

50гц.

Управление электродвигателями осуществляется посредством контакторов. Уп-

равление контакторами присходит с помощью висящего концевого выклю-

чателя.

В концевом выключателе осуществляется электрическая блокировка

между выключателями для различных направлений движения подъемного

механизма и электрической тележки.

Цепь управления питается безопасным напряжением, которое получает от

специального пусково-защитного трансформатора ПЗ.

По заказу во вторичную обмотку пусково-защитного трансформатора

монтируются дополнительные один или два плавких продохранителя,

обеспечивающие защиту против коротких соединений в цепи управления. При

исполнении с двумя предохранителями не допускается зануление вторичной

обмотки трансформатора.

В схеме управления предусмотрены концевые выключатели цепи

управления с двумя последовательными контактами для двух направлений

движения крюка - подъема и спуска и концевые выключатели для механизма

7

передвижения. При включении концевого выключателя в данном направлении,

движение крюка в обратном направлении не блокируется.

Питание током электротельфера осуществляется с помощью кабельного

питания (фиг.2).

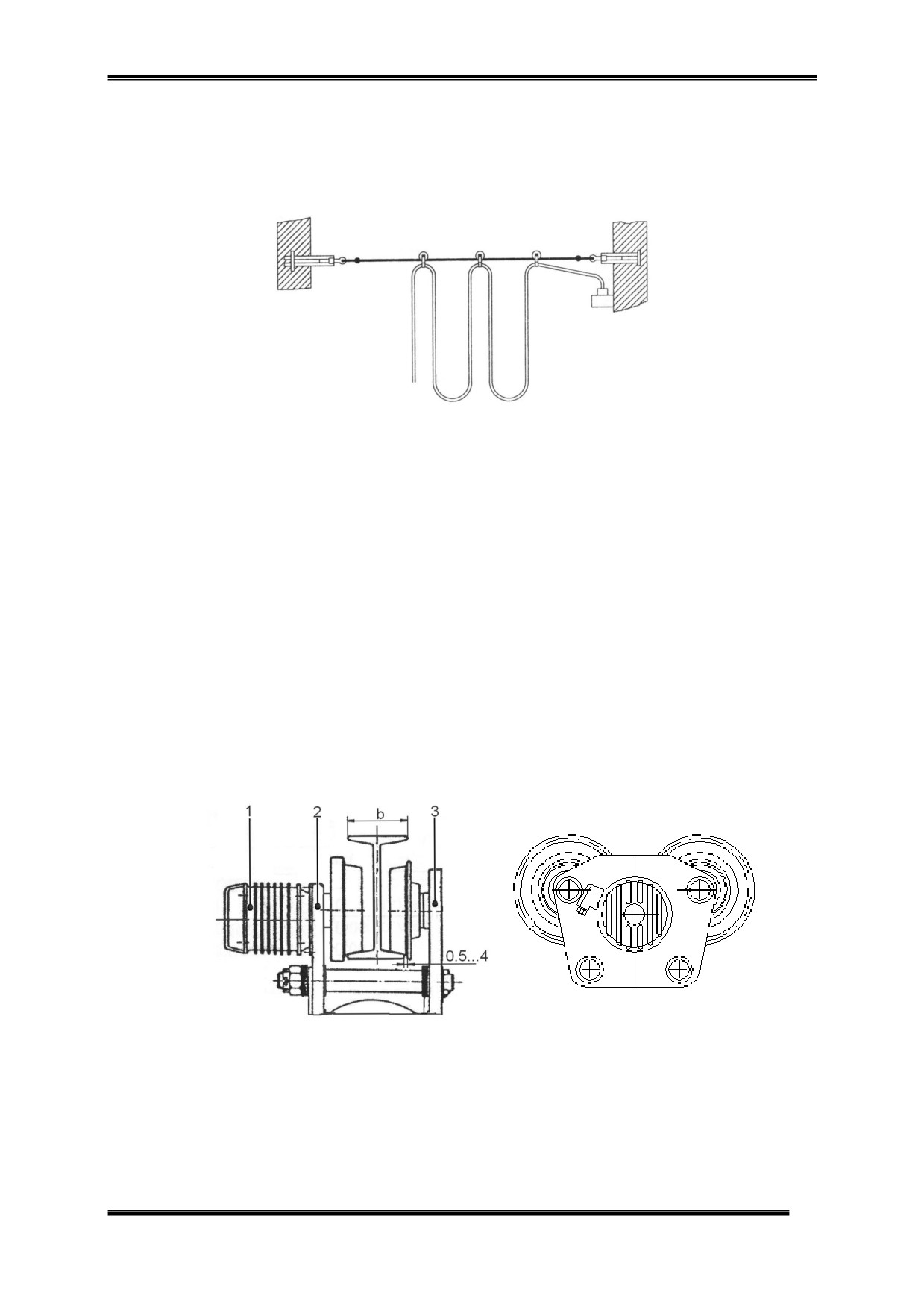

Фиг. 2. Кабельное питание

1.2. Механизм передвижения подъемного механизма

(монорельсовая ходовая тележка)

Монорельсовые пути

При использование ходовых тележек нужно соблюдать предписания

завода - изготовителя при выборе номера профиля, отмеченного в паспорте

электротельфера. Недопустимо использование тележек на дорогах с меньшим

профилем, чем указано в предписании, или с меньшим радиусом закругления

пути. При изгибе рельсового пути необходимо следить, чтобы получились

чистые кривые (с постоянными радиусами); наклон рельсового пути не должен

быть больше 3%; монорельсовый путь должен быть свободен, движению

тельфера ничего не должно препятствовать. Закрепляющие приспособления

балок, головки болтов, крепежные планки и др. не должны препятствовать

движению монорельсовой тележки.

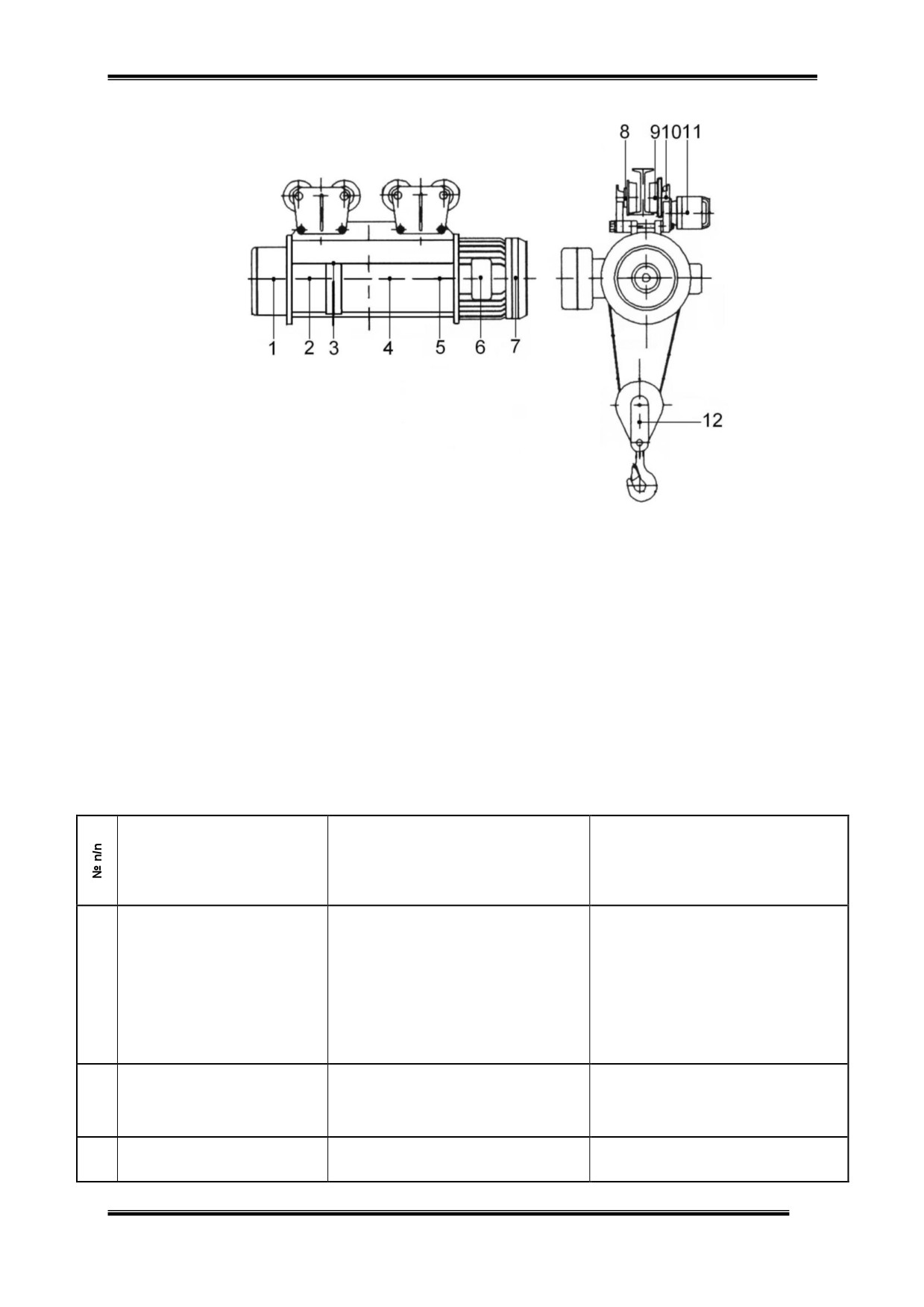

Фиг. 3. Нешарнирная (жесткая) ходовая тележка

1 - электродвигатель;

3 - ведомая боковина

2 - ведущая боковина;

Поверхности, по которым движутся ходовые колеса, не следует красить,

так как краска мешает хорошему сцеплению ходовых колес с рельсовой

дорогой. На скольжение (буксование) ходовых колес по рельсам влияет и

8

загрязнение маслом, смазкой, обледенение и др. Для нормальной работы

ходового механизма необходимо регулярно чистить рельсовый путь.

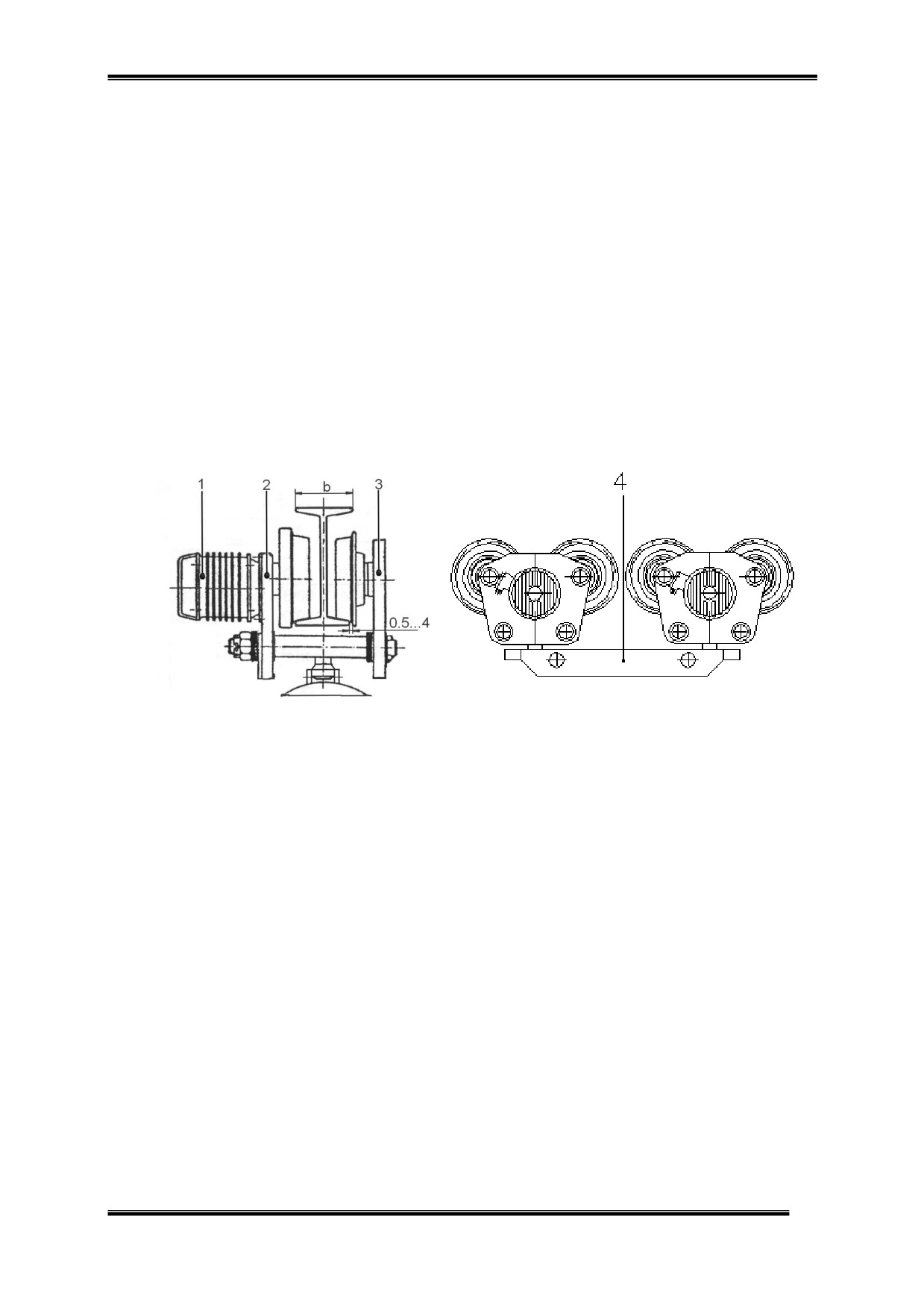

1.2.1. Нешарнирная (жесткая) ходовая тележка

Удобная и простая для монтажа, демонтажа и эксплуатации жесткая

тележка (фиг. 3 и 4) предназначена для монорельсовых путей с различным

размерам профиля.

Обе боковины, с двумя ходовыми колесами на каждой из них, с помощью

двух стальных шпилек, несущих подъемный механизм, и набора шайб,

позволяют приспосблять тележку к определëнному ряду различных профилей

монорельсового пути. Жесткая ходовая тележка, используемая в

электротельферах

8000кг. и

12500кг., состоит из двух самостоятельно

приводимых жестких тележек, связанных с подъемным механизмом с помощью

несущей траверсы (фиг. 4).

Фиг. 4. Жесткая тележка для электротельферов грузоподъемностью 8 000 и 12 500кг.

1 - электродвигатель;

3 - ведомая боковина;

2 - ведущая боковина;

4 - траверса.

Для привода тельферных тележек при небольшой скорости движения (20

м/мин.) используются электродвигатели с цилиндрическими роторами

(без

тормоза).

Для более высоких скоростей (32 м/мин), а по желанию клиента и для

20м/мин, используются электродвигатели с конусным ротором и встроенным

тормозом - маховиком. Это значительно улучшает динамические качества

электротельфера, при его горизонтальном движении с грузом.

При выполнении тележки на две скорости передвижения (основную и

микроскорость) кроме дополнительного редуктора заменяется также

односкоростный электродвигатель на двухскоростный, при этом соотношение

двух скоростей составляет 4:1.

9

2. ПРИВЕДЕНИЕ В ДВИЖЕНИЕ ЭЛЕКТРОТЕЛЬФЕРА ТИПА Т

2.1. Связь с электрической сетью

Прежде чем включить электротельфер в электрическую сеть, проверьте,

соответствует ли напряжение, указанное на его табличке, напряжению

электрической сети. Электротельфер включается в электрическую сеть

согласно приложенной схеме.

2.2. Определение номинального тока электрических предохраните-

лей

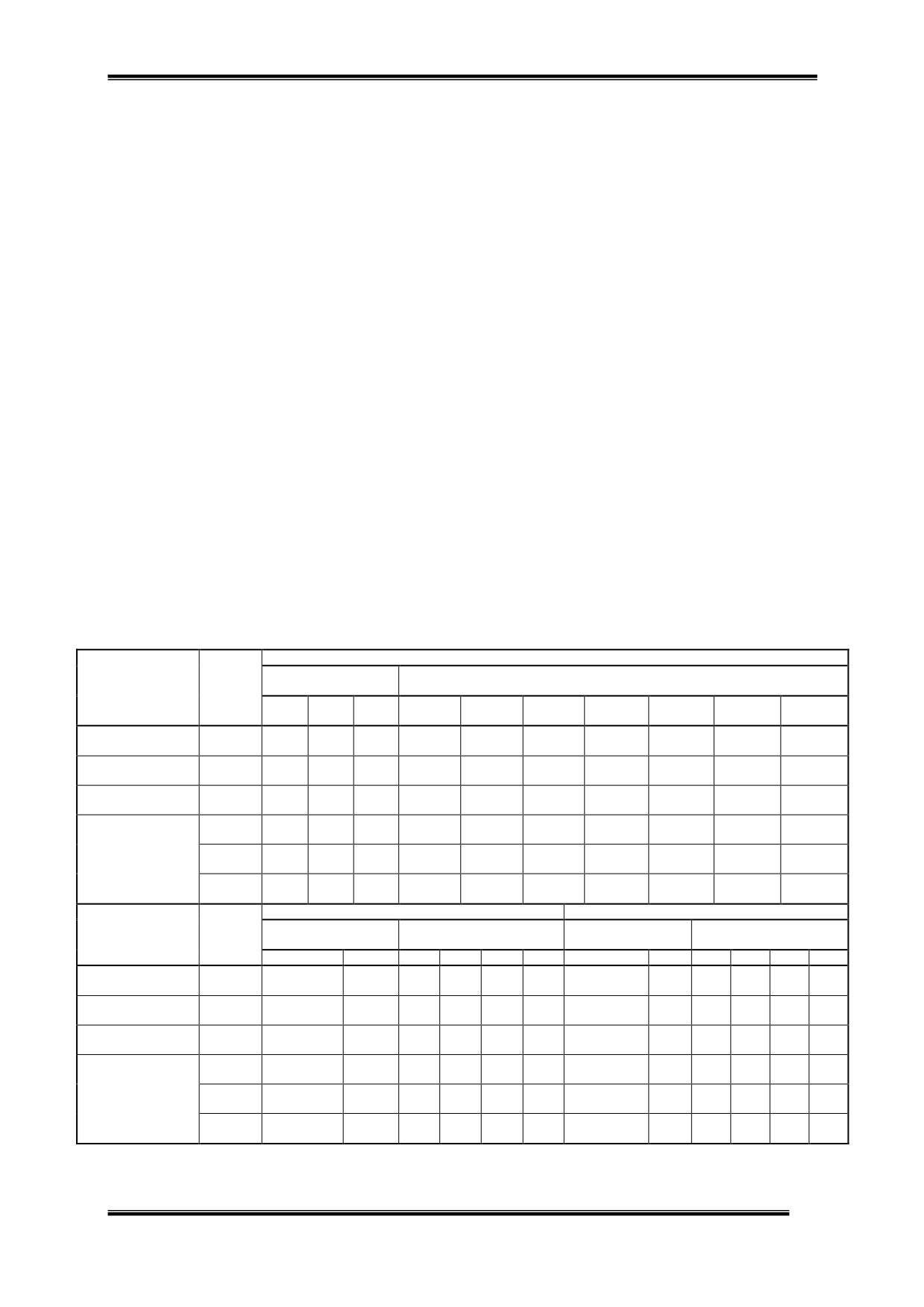

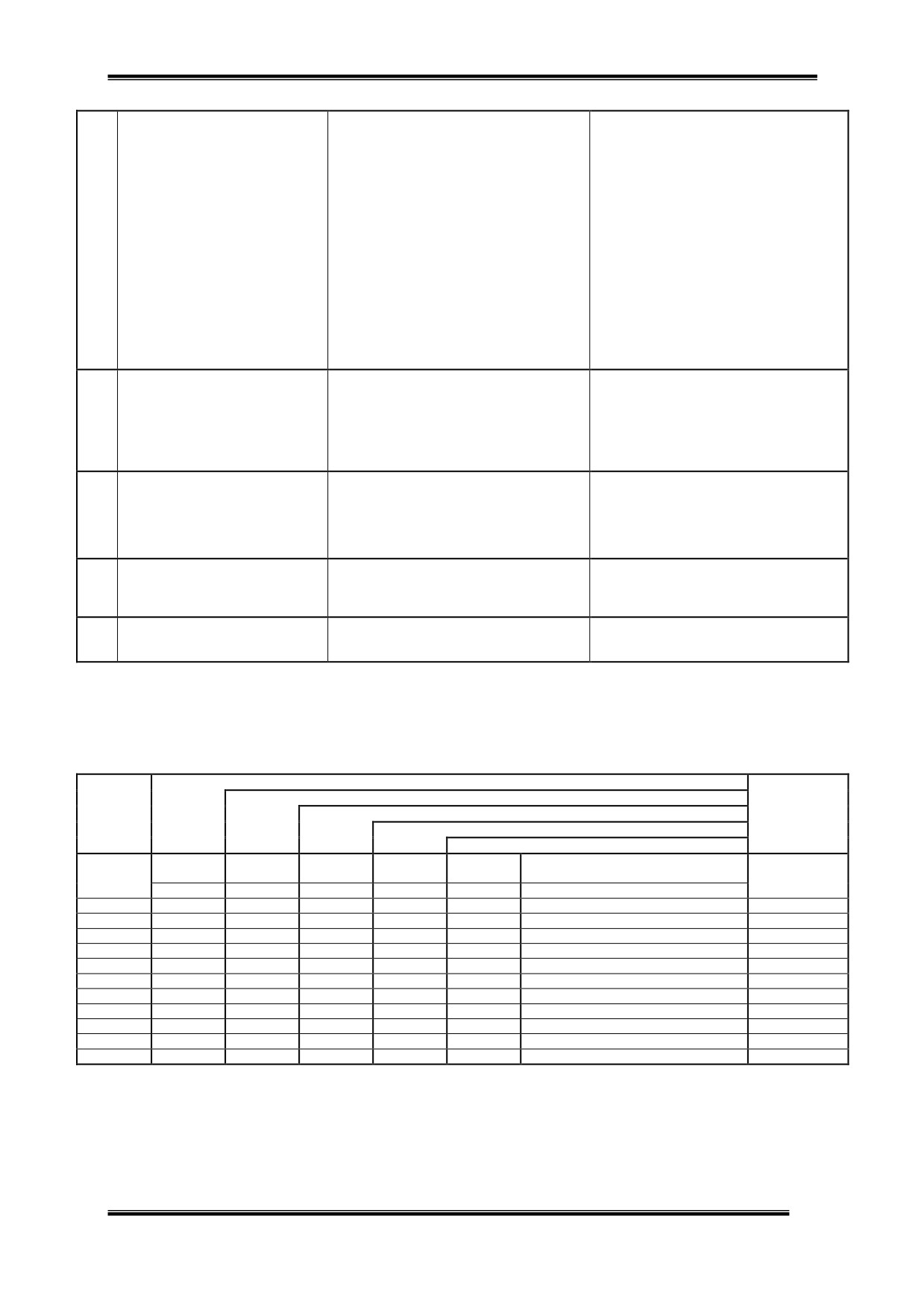

В приложенной таблице 1 даны необходимые номинальные токи главных

предохранителей для различных по величине электротельферов и сечения

кабелей питания, связывающих электротельферы с электрической сетью.

Таблица 1

Грузо-

Номинальный ток

Максимальная длина кабеля питания, м

Скорость

подъем-

предохранителей, а

500в

380в

220в

подъема,

ность,

м/мин

500в

380в

220в

2,5мм2

4мм2

2,5мм2

4мм2

6мм2

2,5мм2

4мм2

6мм2

10мм2

кг

500

6

6

10

358

206

69

1000

6

10

16

198

115

38

2000

10

16

25

111

65

21

33

3200

16

20

35

88

51

82

17

27

40

5000

35

50

80

48

78

28

44

67

15

22

35

500

6

6

10

279

163

54

12 и

1000

10

16

25

135

78

26

8/1,4

2000

16

20

35

80

46

15

24

8/1,4

3200

16

20

35

73

53

85

17

27

40

12

3200

25

35

63

48

28

45

10

16

24

12 и 8/1,5

5000

50

63

100

29

47

17

27

41

16

22

500

6

10

16

223

130

43

1000

10

16

25

128

75

25

40

12/1,4

2000

25

35

50

54

32

50

10

16

24

3200

35

50

80

42

67

24

40

67

13

19

30

5000

80

100

160

18

29

10

17

25

8

14

500 и

16

20

35

80

46

73

15

24

36

1000

16

2000 и

50

63

100

29

47

17

27

41

16

22

3200

5000

80

125

200

25

14

22

7

11

500 и

25

35

50

80

46

73

15

24

36

1000

16/2,8

2000 и

80

100

160

18

29

10

17

25

8

14

3200

8 и 8/1,8

8000

50

80

125

25

40

22

35

11

18

5,5 и

12500

50

80

125

25

40

22

35

11

18

5,5/1,3

2.3. Заземляющий провод

Нулевой провод соединяющего кабеля или четвертый троллейный провод

служат для надежного заземления или зануления нетоковедущих

металлических честей.

Заземляющий провод отличается от провода питания цветом и сечением.

10

2.4. Подключение электротельфера к электрической сети

Проверка правильности подключения фаз электродвигателя и

концевого выключателя

Электротельфер подключается к сети. Кнопка концевого выключателя

нажимается, чтобы привести в движение груз вверх или вниз, соответственно

направлению, указанному на выключателе. Если крюк подъемного механизма

движется в направлении, обратном указанному на выключателе, нужно

поменять местами две кабельные жилы электротельфера.

После подключения фаз электродвигателя в электротельферах с

концевыми выключателями в цепи управления, необходимо проверить

правильное подключение фаз и в концевых выключателях. Для этой цели крюк

надо установить в среднее положение между верхним и нижним крайними

положениями. В этом положении канатоукладчик остается посередине

барабана. По обе стороны от направляющего сегмента, на равном расстоянии,

установите ограничительные кольца на штанге концевого выключателя.

Проверьте правильность подключения фаз включением в движение крюка -

вверх и вниз. При включении вверх, нажмите рукой ограничительное кольцо в

направлении к электродвигателю до предельного хода концевого выключателя.

Если движение подъемного крюка вверх приостановится, значит фазы

концевого выключателя подключены правильно. Если подъемный крюк

продолжает движение вверх

- фазы концевого выключателя подключены

неправильно, поэтому необходимо две жилы кабеля концевого выключателя

поменять местами.

2.5. Проверка смазки электротельфера перед пуском

Все детали и узлы электротельфера смазаны достаточным количеством

смазки, обеспечивающей нормальную работу при температуре от -250С до

+450С в течение трех лет.

Вид смазочных материалов, классификационные требования к ним и их

количество указаны в схеме смазки - п.3.14.

При пуске электротельфера в движение наобходимо проверить и, при

необходимости, смазать места, указанные в схеме смазки. Масло в редукторе

должно достигать уровень нижней пробки на крышке.

Рекомендуется в случаях, когда электротельфер работает более

6

месяцев при температуре от - 400С до 00С, использовать круглый год смазки,

указанные в скобках в схеме смазки.

2.6. Закрепление каната

Прикрепление стального каната к барабану и к корпусу проводится

способами, указанными на фиг. 5 и 6.

11

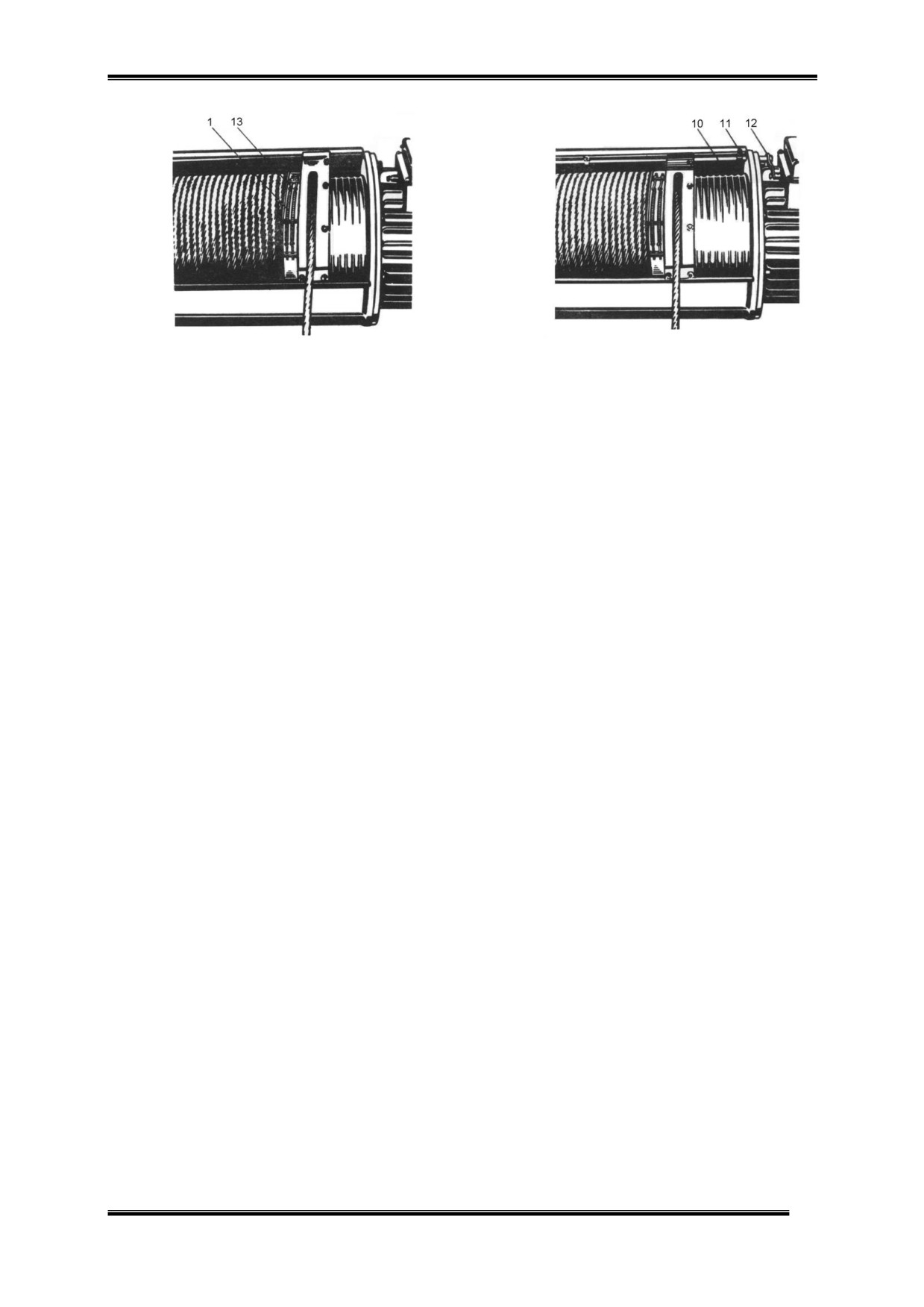

Фиг. 5.

Фиг. 6.

Прикрепление стального каната к барабану

Прикрепление стального каната к корпусу

При закреплении каната нужно следить, чтобы он не скручивался. На

барабане канат укрепляется в специальном внутреннем канале с помощью 3 -

5 винтов, которые ввинчиваются до дна винтовых каналов барабана.

Другой конец каната закрепить на корпусе в специальной ложе с помощью

клина, не допуская острых перегибов.

При правильном монтаже каната, его несущая часть должна лежать в

вертикальной стороне специальной ложи, а остальная часть проходить в

наклонную сторону в выходом наружу - приблизительно на 100мм (фиг. 6).

2.7. Регулирование действия концевого выключателя

Концевой выключатель, встроенный в корпус электродвигателя, служит

для ограничения крайних положений груза. Он исключает движение подъемного

механизма в двух направлениях - при подъеме и спуске груза, в зависимости

от того, как установлены ограничительные кольца на штанге, которая служит

для приведения в действие концевого выключателя.

Регулируйте правильно ограничительные кольца на штанге перед пуском

электротельфера, чтобы избежать повреждений и несчастных случаев.

Чтобы использовать полную высоту подъема электротельфера,

ограничительные кольца на штанге нужно установить следующим образом:

Ограничительное кольцо со стороны электродвигателя устанавливается

на таком расстоянии от фланца корпуса, чтобы при верхнем крайнем

положении подъемного крюка, минимальное расстояние между самой низкой

точкой электротельфера, в данном случае

-

нижнее ребро корпуса

электротельферов грузоподъемностью от 500кг. до 8000кг. и нижнее ребро

подвески электротельферов грузоподъемностью

12500кг, и самой высокой

точкой подъемного крюка (в данном случае самая верхная грань крышек крюка)

было не меньше 100мм. При скорости подъема выше 8 м/мин это расстояние

лучше увеличить до 150мм. Ограничительное кольцо со стороны планетарного

редуктора устанавливается на таком расстоянии от фланца корпуса, чтобы

прижимное кольцо канатоукладчика не упиралось во фланец корпуса со

стороны редуктора. Когда ограничительные кольца будут отрегулированы, их

болты затягиваются.

12

2.8. Монтаж монорельсовой ходовой тележки к рельсовому пути и

пуск ее в движение

В пункте 1.2.1. настоящей инструкции было указано, что с помощью

набора шайб и шпилек можно приспособлять монорельсовые ходовые тележки

к различным несущим профилям. При подборе определенного количества шайб

для монтажа к данному профилю пользуйтесь фиг. 3 и 4, таблицами 2 и 3.

Толщина шайб - 2,5 мм.

Примечание: Для правильной работы тележки зазор между ребордой

колеса и рельсом с двух сторон должен быть с 0,5 до 4 мм. Возможно

изменение количества шайб S1 и S2 с целью достижения этого размера при

условии, что количество одинаково или разница не превышает 1 шайбы.

Несущие шпильки, которые освобождаются при регулировке при монтаже

ходовой части, должны быть потом прочно и надëжно затянуты и обеспечены

против самоотвинчивания с помощью шплинтов.

Монорельсовые ходовые тележки ни в коем случае не должны использо-

ваться для волочения груза по земле.

Надо внимательно манипулировать ими вблизи буферных устройств по

монорельсовым путям, так как сильные удары могут привести к повреждениям.

Рекомендуем для электротельферов, используемых на открытом месте,

сделать навес. При закреплении электротельферов на лапках, в особенности,

если они не стоячие, следует применять болты классом прочности не ниже 8,8.

Таблица 2

Тележка 500 и 1000 кг

Едини-

Профиль по

ца из-

Профиль по DIN 1025 Bl1

Наименование

ГОСТ 19425-74

мере-

30 и

ния

18М

24М

200

220

240

260

280

300

320

36М

Ширина профиля

в (мм)

90

110

130

90

98

106

113

119

125

131

Ширина корпуса

в3 (мм)

88

Длина распорной

в4 (мм)

35

втулки

Число регулиру-

S1 (шт.)

2

6

10

2

4

5

7

8

9

10

ющих шайб

в зависимости от

S2 (шт.)

2

6

10

2

4

5

7

8

9

10

их места

(толщина 2,5мм)

S3 (шт.)

16

8

-

16

12

10

3

4

2

-

Едини-

Тележка 2000 и 3200 кг

Тележка 5000 и 8000 кг

ца из-

Профиль по

Профиль по

Профиль по

Профиль по

Наименование

мере-

ГОСТ 19425-74

DIN 1025 Bl1

ГОСТ 19425-74

DIN 1025 Bl1

ния

30М, 36М

45М

320

340

360

308

30М, 36М

45М

320

340

360

380

Ширина профиля

в (мм)

130

150

131

137

143

149

130

150

131

137

143

149

Ширина корпуса

в3 (мм)

118

130

Длина распорной

в4 (мм)

43

50

втулки

Число регулиру-

S1 (шт.)

3

7

3

4

5

7

3

7

3

4

5

7

ющих шайб

в зависимости от

S2 (шт.)

3

7

3

5

6

7

3

7

3

5

6

7

их места

(толщина 2,5мм)

S3 (шт.)

8

-

8

5

3

-

8

-

8

5

3

-

13

Таблица 3

Электротельферы с 1тележкой Н≤12м

Электротельферы с 2 тележками Н≤18м

Размер

500кг

2000кг

500кг

2000кг

(мм)

5000кг

5000кг

8000кг

1000кг

3200кг

1000кг

3200кг

D

120

175

210

b1

32

40

40

b2

110

160

160

180

h1

50

70

70

90

h2

58

72

75

75

3. ЭКСПЛУАТАЦИЯ И ОБСЛУЖИВАНИЕ ЭЛЕКТРОТЕЛЬФЕРА ТИПА Т

Электротельфер типа Т может работать при допустимых отклонениях

напряжения от наминального ±10%, а частоты ±5%, но абсолютная сумма этих

двух отклонений не должна превышать

10%. В таких случаях следует

перевести провод до клеммы Un защитного трансформатора к клеммам +5%

или -5%.

Электротельфер не должен работать на более тяжелом, чем указано

производителем режиме. Продолжительность работы и число включений в час

не должны превышать указанные на табличке. Не поднимать грузы, весом

больше указанного на крюке нoминального груза.

Безупречная работа машин, гарантируется регулярным, внимательным и

правильным обслуживанием, эксплуатацией и уходом. Просим регулярно

проводить указанные ниже технические осмотры машин. Необходимо перед

проведением технического осмотра освободить электротельфер от груза и

выключить питание электроэнергией (т.е. электротельфер не должен быть под

грузом и под напряжением).

Лица, работющие с электротельфером типа Т, должны быть ознакомлены

с правилами по охране труда (предписаниями против несчастных случаев,

административными распоряжениями и т.п.) и настоящей инструкцией.

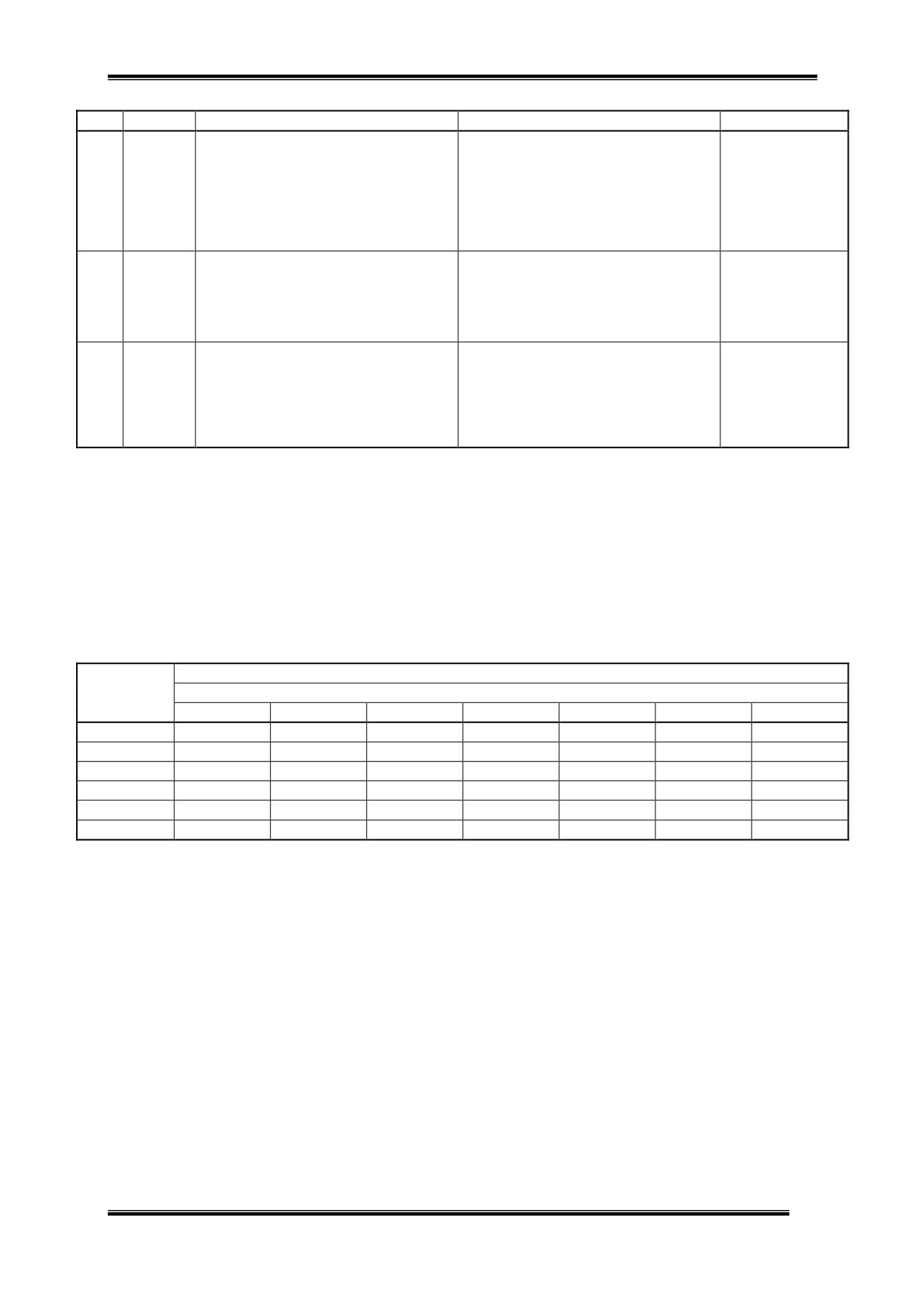

3.1. Технический осмотр электротельфера типа Т

Проводится согласно таблице 4.

Таблица 4

Первое

Следующее

Проверка

обслуживание

обслуживание

перед

Мероприятия по обслуживанию

после 3

после 12

началом

месяцев

месяцев

работы

работы

работы

●

Проверка действия конечного прерывателя

●

●

Проверка каната и канатоукладчика

●

●

Проверка крепления каната

●

●

●

Проверка действия тормоза подъемного механизма

●

●

●

Проверка тормозного пути

●

●

Проверка осевого смещения конического ротора и тормоза

●

●

Проверка осевого хода дискового тормоза

●

●

Проверка несущих винтовых соединений

●

●

Проверка крюка за наличие трещин и деформаций

●

●

Проверка буферов по рельсовому пути

●

●

Проверка монорельсовой тележки и рельсового пути - состояние шестерных

передач и реборд колес. Контроль над зазором между ребордой колес и

●

●

рельсом

Проверка электрооборудования - токоподача, токосъемное устройство и кабели

●

●

Проверка электрооборудования - электрический щит, концевой выключатель,

●

●

командный пульт управления и др.

Проверка соединений

Через каждые 36 месяцев

14

Операции по смазыванию указаны в плане смазывания - п.3.14.

Приведены сроки обслуживания при нормальной эксплуатации. При более

тяжелых условиях следует соответственно уменьшить срок между

обслуживанием.

Если обслуживание производится на базе машиночасов, можно принять,

что при нормально нагруженной работе сто машиночасов соответствуют

приблизительно трëм месяцам односменной работы (8 часов в сутки).

3.2. Снятие изношенного стального каната и монтаж нового

Содержание и проверка каната

Регулярное

техническое

обслуживание каната

в

канатных

электротельферах типа Т в указанные в таблице 4 сроки, обеспечит Вам

безопасную работу с электротельфером. Регулярное смазывание солидолом

стального каната и канатоукладчика

(направляющей гайки) увеличивает

продолжительность их службы. Перед смазкой эти части хорошо очищаются.

Нет необходимости смазывать большим количеством солидола.

Проверка стального каната на износ, с точки зрения безопасности работы

электротельфера типа Т, проводится согласно указанным в плане по

обслуживанию часы (таблица 4). Браковка изношенного каната происходит в

зависимости от количества разорванных проволочек по длине одного шага по

оси каната, согласно данным таблицы 5. Разорванные отдельные проволочки,

которые вылезли из каната, нужно обрезать близко к канату с помощью кусачек.

Таблица 5

Начальный коэффициент

Конструкция (тип) каната

надежности при разрыве

6х31+Ас

6х37+Ас

Количество порванных нитей, при котором канат сдается в брак

К=____усилие_разрыва_в_целом__

максимально допустимое усилие

Крестовидное

Одностороннее

Крестовидное

Одностороннее

сплетение

сплетение

сплетение

сплетение

До 6

19

9

20

11

От 6 до 7

22

11

26

13

Выше 7

62

13

30

15

Стальные канаты, с такими дефектами, как разорванная свивка, смятие,

разрыв, большой износ, серьезные повреждения и сильное заржавление,

должны быть сменены. При составлении заявки на новые стальные канаты,

просим Вас указывать номер стального каната, который дан в каталоге

запасных частей, или заводский номер и тип электротельфера.

Снятие старого стального каната

а) спускать вниз, пока роликолый блок ляжет на жесткую опору, но так,

чтобы не работал концевой выключатель нижнего крайнего положения;

б) демонтаж каната осуществляется в следующей последовательности:

освобождается направляющий сегмент 4 (фиг. 7) от направляющей гайки 3.

освобождаются винтовые пружины

1, прижимающие кольцо

2 к канату.

Выдергивается направляющая гайка и прижимное кольцо 2 с нижней стороны

окошка корпуса;

15

в) оставшиеся витки стального каната внимательно снимаются с барабана

при включении электродвигателя на спуск. Отвинчиваются прижимные винты в

канале барабана.

С помощью деревянного молотка выбивается канатный клин и

освобождается конец каната, закрепленный на корпусе.

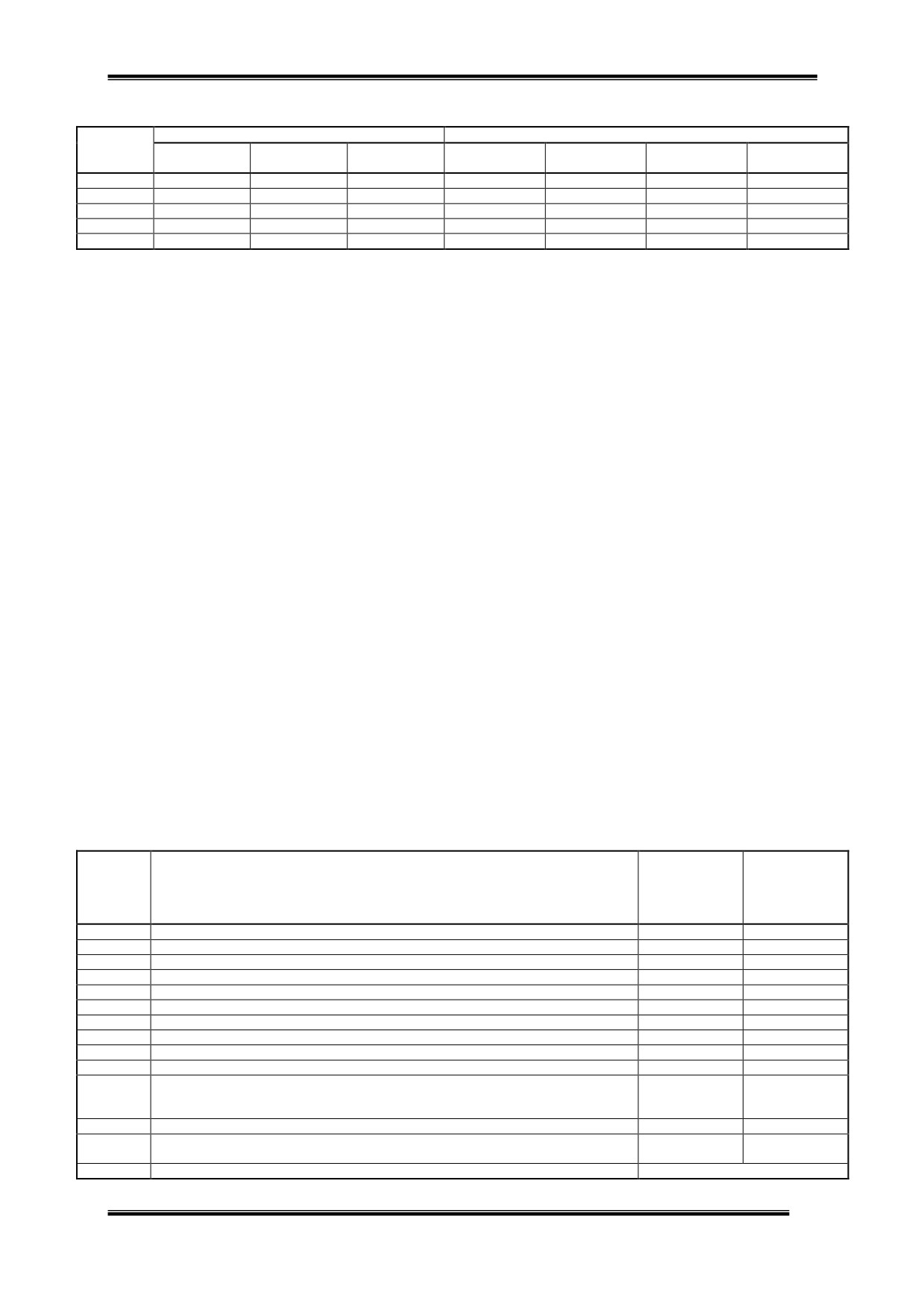

Фиг. 7. Канатоукладчик - развернутый вид

Фиг. 8. Разматывание каната

1 - пружина;

5 - болт;

А - неправильно;

В - правильно.

2 - прижимное кольцо;

6 - планка;

3 - направляющий сегмент;

7 - болт;

4 - направляющая гайка;

Установка нового каната

а) под электротельфером ставится барабан с канатом и канат

разматывается так, как показано на фиг. 8, чтобы не переламывался;

б) один конец каната вталкивается во внутренний канал барабана так,

чтобы прошел под пятью винтами и вышел из-под последнего винта на 15 мм

(фиг. 2.). Винты затягиваются до предела. При этом винт обязательно должен

выступить в канале барабана на 1 мм с тем, чтобы канат, который проходил

над ним, мог прижать его дополнительно;

в) пять витков плотно наматываются на барабан, для чего

электродвигатель включается на “подъем”. Рукой в толстой рукавице или

толстой тряпкой надо придерживать канат с тем, чтобы он как можно плотнее

лег на барабан.

После установки стальной канат надо нагрузить небольшой тяжестью,

после чего он постепенно нагружается до максимально допустимого груза и

передвигается при полной высоте подъема электротельфера, чтобы получить

необходимое натяжение и правильную намотку каната на барабан.

3.3. Монтаж нового канатоукладчика и уход за ним в эксплуатации

электротельфера

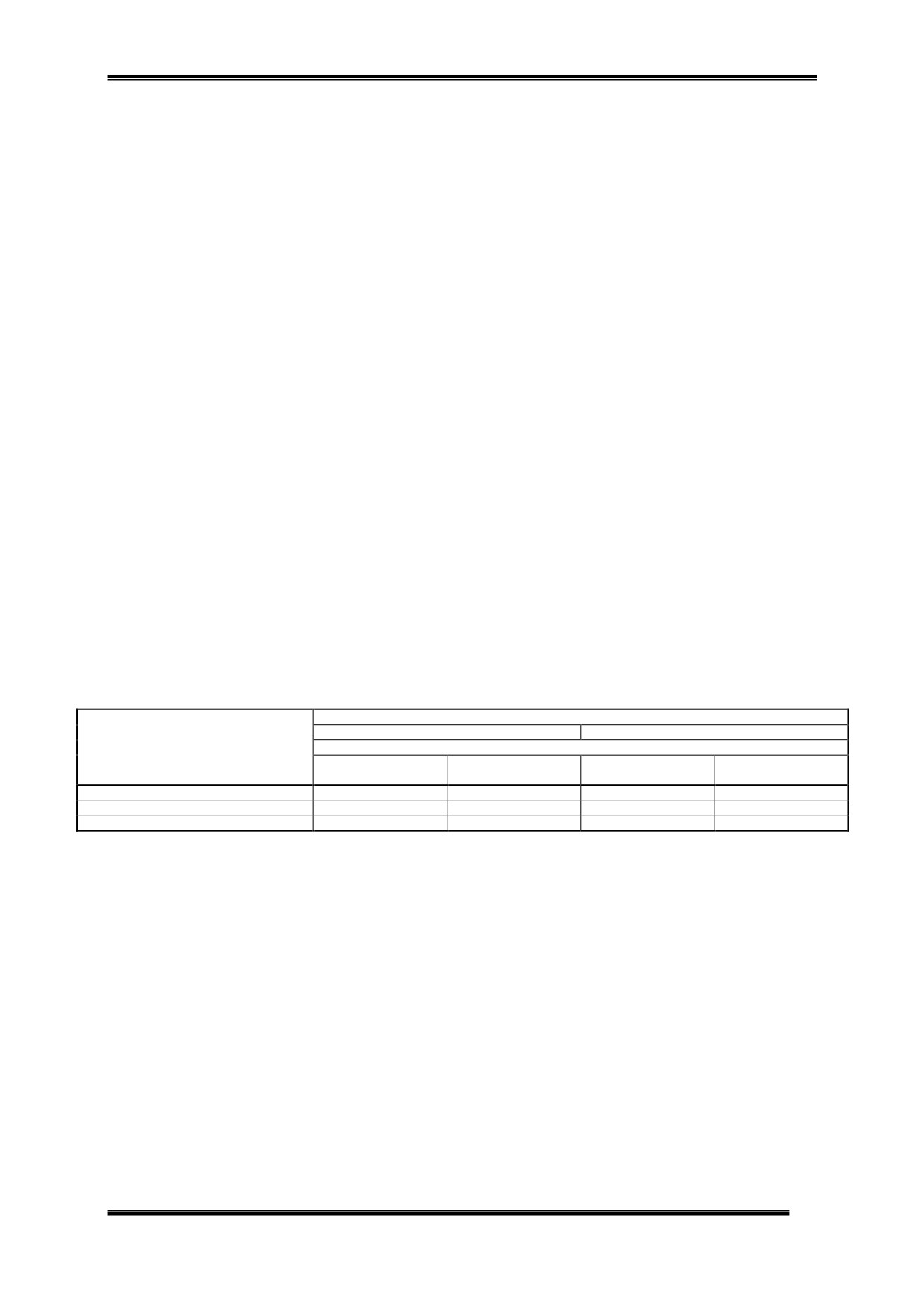

Монтаж канатоукладчика происходит следующим образом:

а) смазывается солидолом винтовый канал барабана, витки

направляющей гайки и канал, ведущей прижимное кольцо в направляющей

гайке;

16

б) канат, выходящий из окошка на кожухе наклонно перемещается по уже

намотанным виткам каната на барабане - фиг. 9;

в) направляющая гайка 3 вталкивается между барабаном и кожухом таким

образом, чтобы вместе со своими витками попасть в ближайший первый канал

барабана у самого каната фиг. 10;

Фиг. 9

Фиг. 10

г) канат, смещенный под углом к виткам, укладывается снова в

соответствующий винтовой канал барабана, а сектор направляющей гайки 3

выталкивается к нижней части барабана настолько, чтобы было видно начало

сектора в окошке кожуха. Затем канат укладывается в канал, вырезанный в

последнем из пяти секторов направляющей гайки - фиг. 11;

д) прижимное кольцо 2 вталкивается в канал направляющей гайки 3 со

стороты каната до конца, охватывая последний виток - фиг. 12;

Фиг. 11

Фиг. 12

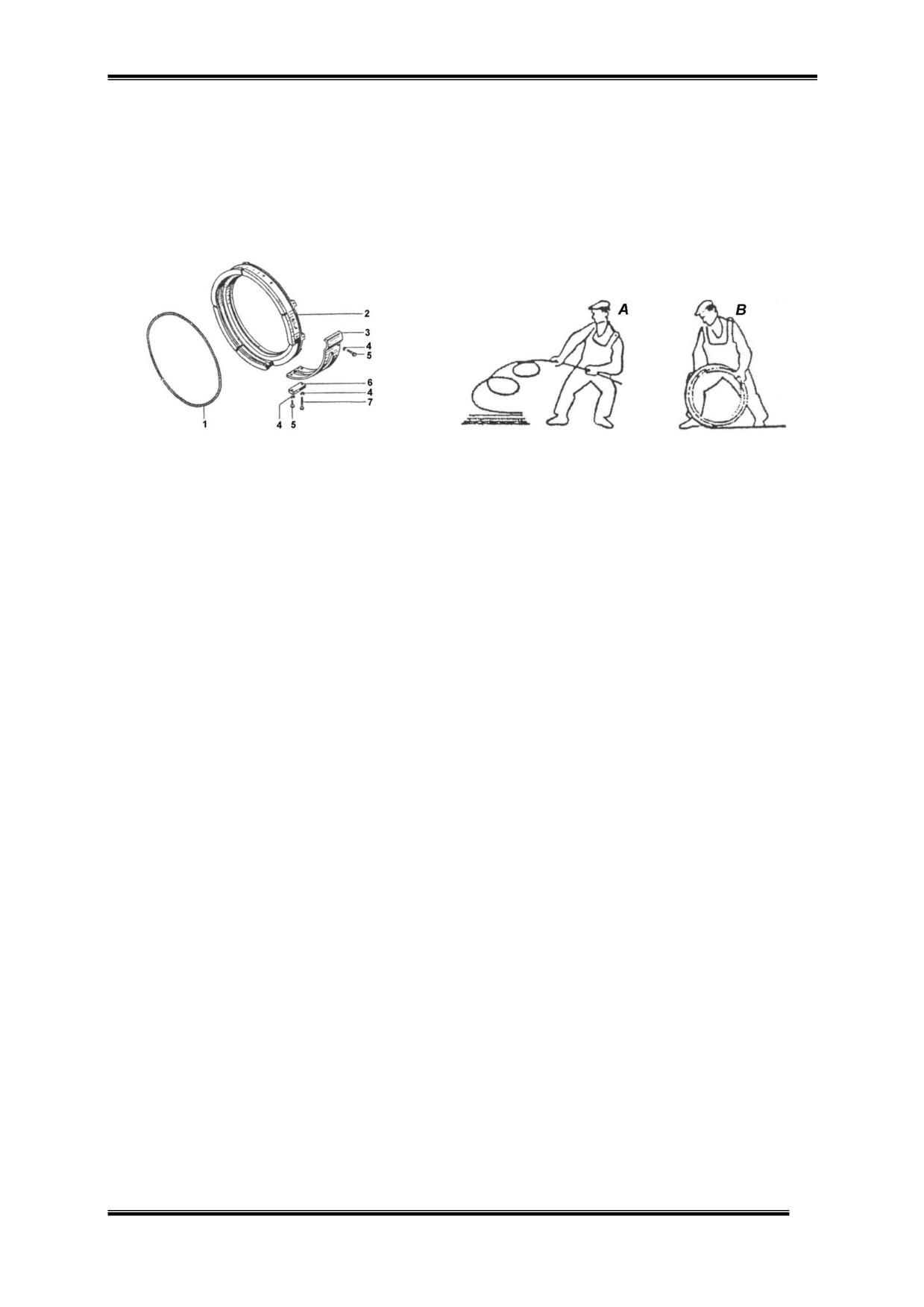

е) вставляя штифт 9 в специальные отверстия, сделанные со стороны

направляющей гайки в первом и в последнем секторе, и притягивая их с

помощью ключа, прижимают направляющую гайку 3 плотно к виткам барабана

- фиг. 13;

ж) на направляющей гайке 3 устанавливается направляющий сегмент 4 и

затягивается с помощью трех болтов 5. При подгонке отверстий для болтов на

сегменте к отверстиям на направляющей гайке, пользуйтесь ключом, затягивая

или отпуская его - фиг. 14;

17

Фиг. 13

Фиг. 14

з) на сегменте укрепляется ведущая планка 6 с нижней его стороны и

затягивается болтом 7 слева от канатного канала и справо - болтом 8, который

одновременно придерживает сегмент на направляющей гайке. Этот болт

дленнее других, удерживающих сегмент на направляющей гайке - фиг. 15;

и) на прижимном кольце, для электротельферов от 500кг. до 5000кг..,

устанавливаются винтовые пружины 4, при этом для растяжки пружин до

определëнной рабочей длины пользуйтесь двумя другими пружинами - фиг. 16.

Фиг. 15

Фиг. 16

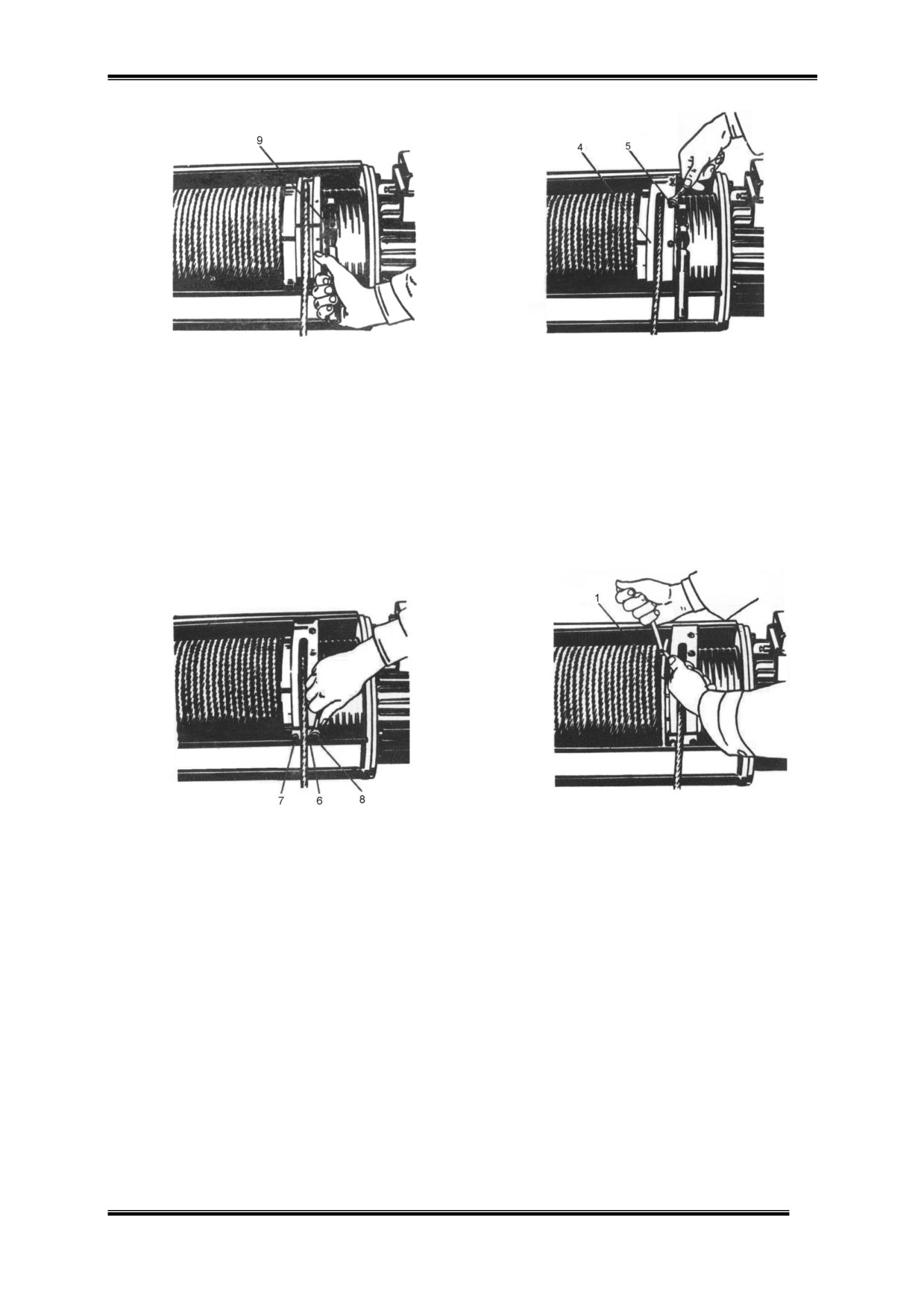

В электротельферах 8000кг. и 12 000кг. прижим кольца 2 осуществляется с

помощью двух коротких пружин 1 и регулируется шарнирными болтами 13,

закрепленными к проушинам прижимного кольца 2.

Уберите ключ, которым были притянуты два штифта, отвинтите их и про-

верьте, достаточно ли затянуты остальные болты на канатоукладчике - фиг. 17.

к) монтируется штанга 10 концевого выключателя с вилкой 11 и двумя

кольцами 12 на ней - фиг. 18.

18

Фиг. 17

Фиг. 18

Прижимное кольцо, которое вращается вместе с барабаном, служит для

прижима витков каната на барабане так, чтобы они прочно были притянуты в

каналах барабана. Направляющий сегмент канатоукладчика водит его по

кожуху корпуса и направляет канат в каналы барабана; направляющая гайка с

помощью двух своих витков, которые лежат в каналах барабана водит

канатоукладчик, налево и направо в соответствии с направлением вращения

барабана.

После описанных выше действий, электротельфер включается на

“подъем” и проверяется состояние канатоукладчика и каната. Если канат при

намотке скручивается, надо освободить его от клинового крепления и

устранить скручивание. Затем канат снова укрепляется клином.

После этой операции подвеска спускается вниз до нижнего предела и

проверяется, правильно ли уложен первый виток каната в канал барабана. В

противном случае канат натягивается дополнительно.

Непосредственно после этого два ограничительных кольца, которые

находятся на штанге концевого выключателя, регулируются заново,

соответственно описанию в п.

2.7 настоящей инструкции по монтажу и

эксплуатации электротельфера типа Т.

Очень важно правильно и внимательно отрегулировать оба

ограничительных кольца концевого выключателя, в противном случае может

произойти повреждение электротельфера и несчастный случай.

После различных изменений длины каната надо дополнительно или

заново отрегулировать оба ограничительных кольца концевого выключателя.

Так как во время эксплуатации электротельфера стальной канат

вытягивается, необходимо проверять состояние колец, неподвижно

прекрепленных к штанге.

19

3.4. Эксплуатация и обслуживание электродвигателя с встроенным

тормозом. Регулировка аксиального хода тормоза. Замена

изношенных фрикционных накладок

Проверять каждые 1 - 2 месяца аксиальный сдвиг тормозного диска при

включении двигателя. Аксиальный сдвиг увеличивается вследствие

изнашивания тормозной накладки.

Тормоз перестает действовать при аксиальном сдвиге,

перевышающем 2,5 - 3мм.

После монтажа и перед пуском в эксплоатацию должны быть исполнены

следующие требования:

А. К электродвигателю подъемного механизма:

1)

Заземляющий провод и провода питания должны быть хорошо

притянуты и обеспечивать надежный контакт;

2)

Подшипниковые гнезда должны быть заполнены смазкой в соответ-

ствии с планом смазки - п. 3.14.

Чтобы произвести смазку подшипников, прежде всего нужно снять

электродвигатель, внимательно разобрать щиты подшипников предварительно

сняв кожух вентилятора вытащить вентилятор со стороны задней части

электродвигателя. Освободив таким образом подшипники электродвигателя,

необходимо хорошо промыть их бензином и снова на 2/3 заполнить солодолом.

При разборке переднего щита подшипника, вынимаются подшипники и

резиновые уплотнения. Ни в коем случае не допускается изменение

фиксированного заводом-изготовителем положения регулировочного винта.

3)

Резиновые уплотнения подшипников должны быть в хорошем

состоянии и плотно прилегать к шейкам вала;

4)

Тормозной диск должен быть отрегулирован таким образом, чтобы

аксиальный ход конусного ротора был в границах 0,5 - 1мм (фиг. 19).

В результате эксплуатации после определенного износа ферродо,

увеличивается аксиальный ход ротора, который приводит к увеличению

тормозного пути. Для восстановления начального положения ротора и

начального значения тормозного пути, нормальные величины которого 80мм

для Vпод.=

8м/мин; 120мм для Vпод.= 12м/мин и 150мм для Vпод.= 16м/мин,

используется регулировочный винт, с помощью которого аксиально смещается

ступица тормозного диска, после чего винт снова застопоривается.

Максимально допустимый аксиальный ход ротора в эксплуатации - до

2мм.

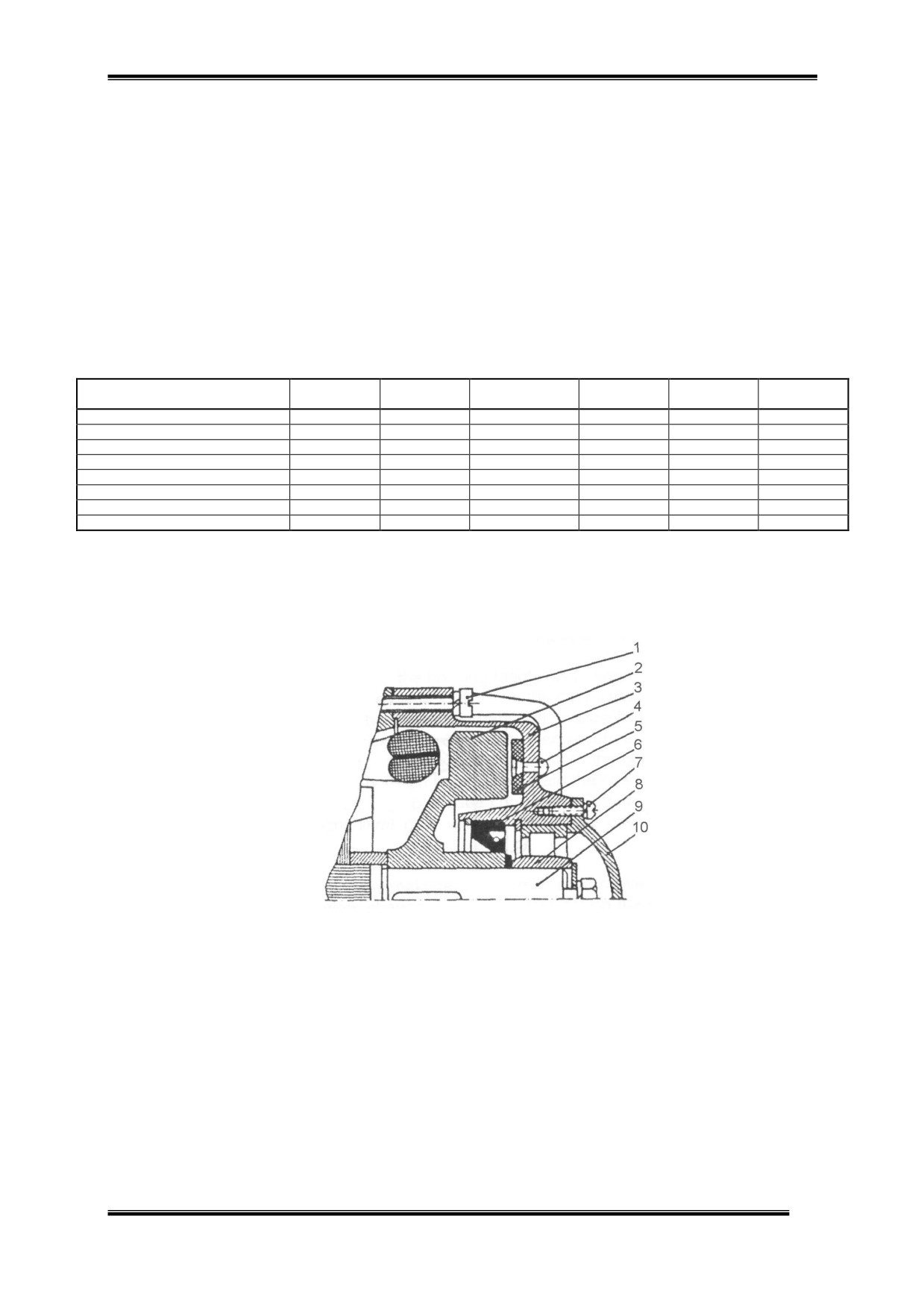

Регулирование тормозного диска, т.е. аксиального хода конусного ротора,

можно произвести следующим образом (фиг. 19):

а) освободите крюк электротельфера от груза;

б) снимите решетку 4, закрепленную посредством винтов 5;

20

в) отвинтите болты

8, фиксирующие регулировочную гайку

7 к валу

электродвигателя;

г) завинтите с помощью специального ключа гайку регулировочную 7 до

упора. Аксиальный ход ротора равен I=2n, где

2=шагу резьбы, n=числу

оборотов, завитых на регулировочной гайке;

д) развинтите регулировочную гайку на ó до ½ оборота, чем обеспечите

нормальный аксиальный ход (0,5 - 1мм);

е) завинтите два стопорных болта 8 на регулировочной гайке 7;

ж) поставьте решетку 4.

Фиг. 19. Частичный разрез электродвигателя подъемного механизма

1 - кожух тормоза;

5 - винт решетки;

2 - ферродовый конус;

6 - вал электродвигателя;

3 - тормозный диск;

7 - регулировачная гайка;

4 - решетка;

8 - стопорный болт

Когда тормозной конус 2 стерт до головок заклепок или его толщина

уменьшена до 1 - 2мм, он должен быть заменен новым. Заклепывание его к

тормозному диску нужно производить очень внимательно с помощью

аллюминиевых заклепок того же размера и глубины погружения, после чего

трущаяся поверхность обтачивается на оправке в центрах острым резцом, пока

не получит первоначальные размеры как диаметра, так и угла трущейся

поверхности (200С), соответствующие ложу кожуха тормоза 4 (фиг. 16 и таб-

лицу 6). После установления на место, тормозной диск регулируется описан-

ным выше способом.

Фиг. 20. Первоначальные диаметр и угол контактной поверхности тормозного диска

электродвигателей подъемного механизма

21

5)

Проверяйте 3 - 4 раза в год состояние тормозного конуса (накладки).

При образовании нагара по его рабочей поверхности очищайте шкуркой. При

обнаружении масла очистите трущиеся поверхности бензином или шкуркой.

Периодически проверять надежное крепление регулировачной гайки

тормоза. Оба стопорные винта должны быть прочно завинчены и обеспечены

против самоотвинчивания.

Регулярно проводимые проверки, обслуживание и регулировка тормоза

являются предпосылкой его надежной работы!

Таблица 6

Аллюминиевая

Тип

Ø

в

Øотв.

Ø1

Ø2

заклепка

КГ 1608; КГ 1605

199

19

3х12

3,3

5,7

5,5

КГ 2008; КГ 2011; КГ 2012

248

25

4х12

4,3

7,5

5,5

КГ 2412

291

28

4х14

4,3

7,5

5,5

КГ 2714

335

32

4х14

4,3

7,5

5,5

КГ 2009; КГ 2110

252,5

22

3х12

3,3

5,7

5,5

КГ 2612

306

25

4х12

4,3

7,5

5,5

КГ 3317

376

28

4х14

4,3

7,5

5,5

КГ 3517

400

32

4х14

4,3

7,5

5,5

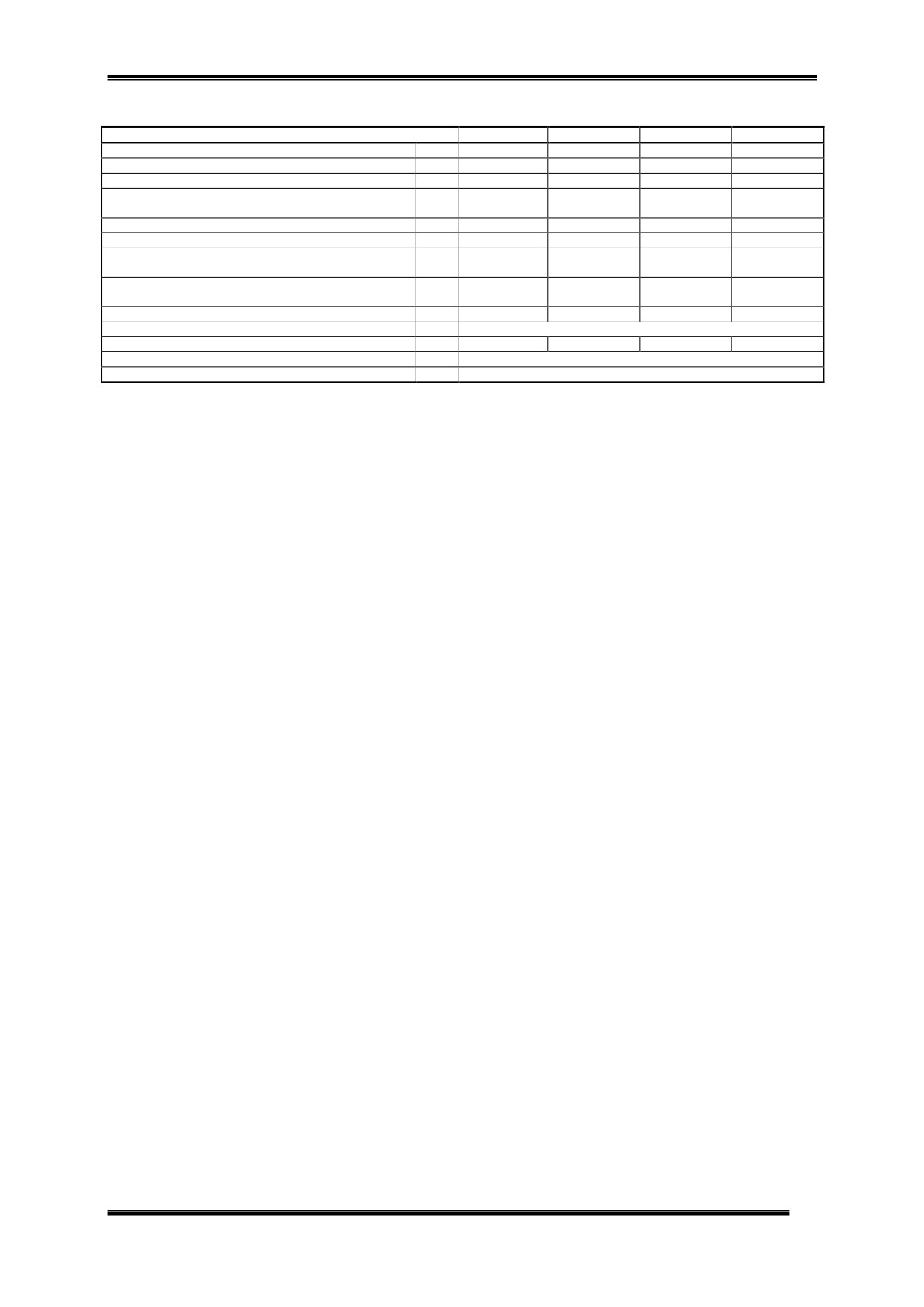

Б. Для электродвигателей с конусным ротором и с тормозом -

маховиком ходовых тележек электротельферов - фиг. 21.

Фиг. 21. Частичный разрез электродвигателя ходовых тележек

1 - винт щита подшипника;

6 - уплотнение;

2 - тормозной диск;

7 - винт крышки;

3 - щит подшипника;

8 - подшипники;

4 - заклепка для ферродового кольца;

9 - вал электродвигателя;

5 - ферродовое кольцо;

10 - крышка.

1)

Провода питания и заземления должны быть хорошо затянуты и

обеспечивать надежный контакт.

2)

Гнезда подшипников заполняются смазкой в соответствии с планом

смазки - п.3.14.

Чтобы произвести заново смазку подшипников демонтируются щиты

электродвигателя и освобождаются подшипники. После тщательной промывки

22

бензином подшипников и подшипниковых гнезд они заполняются на

2/3

вышеуказанным солидолом.

При разборке переднего щита подшипника, из него вынимаются

подшипники и резиновые уплотнения; ни в коем случае не допускать изменения

фиксированного заводом - изготовителем положения регулировочной гайки

переднего щита электродвигателя.

3)

Резиновые уплотнения должны быть в хорошем состоянии и плотно

прилегать к шейкам вала.

4)

Тормозной диск необходимо отрегулировать так, чтобы аксиальный

ход конусного ротора был в границах 0,5 - 1мм.

5)

В результате эксплуатации происходит известный износ ферродо и

увеличивается аксиальный ход ротора.

Для восстановления начального положения ротора в специальных

электродвигателях тельферных тележек, в которых тормозной диск действует

своей торцевой стороной, вполне достаточно незначительного аксиального

смещения. Это достигается простым перемещением наборных пластин на

шейке вала с одной стороны тормозного диска на другую, после чего ступица

диска вместе с втулкой подшипника прочно прижимается с помощью

стопорного болта вала. Когда тормозной диск 2 стерт до головок заклепок или

его толщина уменьшена до

1

-

2мм, он должен быть заменен новым.

Заклепывается диск к щиту подшипника с помощью аллюминиевых заклепок

того же размера и глубины погружения, после чего трущаяся поверхность

обтачивается на оправке острым резцом.

После установки на место, тормозной диск регулируется указанными выше

способами.

Максимально допустимый аксиальный ход ротора в эксплуатации

- до 2,5мм.

При монтаже электродвигателей все болты должны быть прочно

притянуты и обеспечены против самоотвинчивания пружинными шайбами или

другим способом. При всех осмотрах проверять состояние болтов.

Особое внимание обращать завинчиванию и обеспечиванию против

самоотвинчивания болтов заднего щита подшипника двигателей и

кожуха тормоза!

Не изменять положение регулирующей гайки переднего щита

двигателя установленной заводом - изготвителем!

3.5. Уход за планетарным редуктором

Очень важно регулярно и правильно сменять масло в зубчатых передачах

работающих в масляных ваннах.

Необходима регулярная проверка состояния масла в электротельферах

типа Т с планетарным редуктором в механизме главного подъема. Смена

масла должна производится согласно предварительно определенному плану с

соответствующими сроками (п. 3.14).

23

Отработанное масло сливается из планетарного редуктора в еще теплом

состоянии.

Снимаются верхняя пробка

- сапун и пробка для слива масла,

установленная на зубчатом венце планетарного редуктора, и сливается старое

масло. При первой смене масла ( приблизительно через 3 месяцев или 100

машинных часов регулярной эксплуатации электротельфера) планетарный

редуктор надо промыть бензином или бензолом. Для этой цели берется

удвоенное количество промывочного материала в сравнении с объемом масла,

которое наливается в планетарный редуктор. С этим количеством

промывочного материала (бензина или бензола) электротельфер продолжает

работать с тем, чтобы крюк пять раз поднялся и опустился, но без нагрузки.

После такой промывки сливается промывочная жидкость и заливается

новое масло в планетарный редуктор до определенного уровня маслоуказателя

(маслоуказательной пробки). Необходимое количество масла и его

классификационные качества указаны в плане смазки. Максимально

допустимое изнашивание шестерен редуктора подъемного механизма - до 15%

толщины зуба.

3.6. Обслуживание ходовой тележки

Основная проверка состояния тележки, это проверка состояния ходовых

колес. При изнашивании колес, превышающем указанные ниже величины, их

следует заменить. Максимальное изнашивание зубьев колес - до 40% их

толщины.

Максимальное изнашивание реборды колес - до 40% их толщины.

Если вследствие продолжительной эксплуатации зазор с двух сторон

между рельсом и ребордами колес увеличится свыше 4мм, следует произвести

снова регулировку тележки.

Для этого нужно снять симметрично с внутренней части тележки несколько

шайб и поставить с внешней стороны для достижения зазора, указанного в п.

2.3 (0,5 - 4мм).

Обслуживание редуктора тележки заключается в навременной замене

смазки в соответствии с планом смазки - п. 3.14. Для этого нужно снять

электродвигатель. Тогда осматривается шестеренная передача. При

изнашивании зубьев привышающем указанные величины, следует заменить

шестерни редуктора.

Максимальное изнашивание шестерен - до 30% толщины зубьев.

Все передаточные механизмы хорошо уплотнены против вытекания масла

и солидола и проникания извне абразивных частиц и инородных тел. Если во

время эксплуатации заметите утечку масла в некоторых местах, необходимо

заменить соответствующее уплотнение, его Вы можете получить из нашей

сервисной службы.

3.7. Эксплуатация и проверка подвески подъемного крюка

Раз в году следует производить полный осмотр роликовой подвески крюка

с целью устранения обнаруженных неисправностей.

Недопустима эксплуатация роликов с трещинами и изломами ребр.

Допустимое изнашивание паза чугунных и пластмассовых роликов

-

25%

диаметра каната.

24

Согласно предписанию и указаниям DIN 15405, один раз в году нужно

производить проверку и испытание крюка, не имеет ли он следов трещин или

холодных деформаций.

3.8. Проверка компенсирующей упругой муфты

Рекомендуем через каждые

2 года нормальной работы тщательно

проверять состояние гибкого пакета кампенсирующей упругой муфты. При

более тяжелом режиме работы необходимо уменьшить этот срок в два раза.

Если заметите разрывы некоторых резиновых пластин, необходимо заменить

гибкий пакет новым. Его Вы можете заказать по нашему каталогу частей, указав

тип и заводской номер электротельфера.

3.9. Подшипники качения

Все подшипники качения, которые не входят в передаточные механизмы,

т.е. подшипник барабана, подшипники ходовых колес тележек, подшипники в

кронштейне ручного привода ходовых

тележек, смазаны на заводе

достаточным количеством смазки. Замена смазки - в соответствии с пунктом

3.14.

При более тяжелых условиях эксплуатации срок смены надо уменьшить.

С этой целью подшипники тщательно промываются бензином или

бензолом

(но не нефтью), после чего

2/3 пространства подшипников

заполняется смазкой в соответствий с планом смазки - п.3.14.

3.10. Несущие болтовые соединения

Все несущие болтовые соединения изготовлены из высококачественного

материала и снабжены пружинными шайбами, предохраняющими их от

самоотвинчивания.

Необходимо эти болтовые соединения проверить в сроки, определëнные

планом обслуживания (таблица 4) и при необходимости затягивать.

Если возникает необходимость сменить какое-то болтовое соединение,

последнее должно быть того же качества и обеспечено против

самоотвинчивания пружинной шайбой или шплинтом.

3.11. Командный пульт управления, концевой выключатель,

контакторы

Управление электротельфера осуществляется с помощью концевого

выключателя.

Схема управления электродвигателем подъемного механизма

осуществляется с помощью двух контакторов для двух направлений движения,

связанных по реверсивной схеме.

Управление подъемном механизмом электротельфера с основным

подъемом и микроподъемом грузоподъемностью 2000, 3200, 5000, 8000 и

12 500кг осуществляется с помощью четырех контакторов, связанных по

реверсивной схеме. Схема обеспечивает двойную электрическую блокировку

между контакторами для различных направлений движения (подъем и спуск,

25

налево и направо). Блокировка осуществляется с помощью нормально

закрытых вспомагательных контактов концевого выключателя.

Минимальные изоляционные расстояния между аппаратами щита

подобраны согласно требованиям VDE 0110/5,52 группа С или МЭК.

Каждый электрощит электротельфера состоит из трех групп: основная,

крышки и шасси с электроаппаратурой. Штуцеры различных кабелей

расположены с двух сторон щита, за исключением штуцера командного кабеля,

который находится в его нижней части. Уплотнения штуцеров и крышки

обеспечивают защиту IP54. Последняя предохраняет электроаппаратуру щита

от водяных брызг и мелкой пыли, когда электротельфер работает в сильно

запыленной атмосфере.

Безопасность щита достигается через защитное зануление или

заземление всех нетоковедущих частей посредством заземляющей шпильки.

Электрическая связь между нетоковедущими частями щита

(между

заземляющей шпилькой и основанием, с другой стороны - между основанием и

шасси с электроаппаратурой) обеспечивается посредством лужения

соприкасающихся плоскостей в месте винтового соединения.

Монтаж электрической аппаратуры

(контакторов, пусково-защитного

трансформатора, селеновых выпрямителей, предохранителей селеновых

выпрямителей) к шасси производится винтами. Чтобы предотвратить

самоотвинчивание и ослабление винтов, на них устанавливаются пружинные

шайбы. Кроме них при монтаже контакторов типа КВ0, НВ1, К11 и КВ2, в

которых крепежные отверстия сделаны в их бакелитовом основании,

необходимо применение и прокладочных шайб.

На каждом аппарате, на внутренней стороне его крышки, приклеено

обозначение этого аппарата согласно монтажной схеме. Монтажные

соединения цепи управления изготовливаются из провода ПМВГ 1,5мм2 с

луженной медной жилой, а силовой цепи

- из провода ПМВГ

2,5мм2,

соединения как оперативной, так и силовой цепи группируются в пакеты.

Подсоединение монтажных соединений к клеммной колодке необходимо

произвести так, чтобы изоляция соприкасалась с токоведущей частью клеммы,

обеспечивая максимальные изоляционные расстояния между отдельными

клеммами.

Стальная жила концевого выключателя прикрепляется двумя своими

концами, к предназначенным для этого болтам концевого выключателя и

электрощита. Для этой цели на оба конца стальной жилы концевого

выключателя ставятся наконечники. Оба конца стальной жилы концевого

выключателя прикрепляются к болтам в натянутом состоянии. Это дает

возможность командному кабелью выдержать кратковременную нагрузку до

50кг в случае, если работающий с электротельфером задержится на кабеле.

Плотность закрепления крышки к основанию коробки щита достигается с

помощью затягивания шарнирных болтов и винтов для закрытия щита.

Как дополнительные меры против разбрызгивающиеся воды и загрязнения

штуцеров электродвигателя подъемного механизма, концевого выключателя и

командного пульта управления применяют резиновые трубки, закрывающие

штуцеры.

Во время эксплуатации электротельферов необходимы периодические

планово-предупредительные осмотры и ремонты электрооборудования.

Осмотр электрооборудования надо производить каждые

30 дней.

Замеченные неисправности устраняются опытным электротехником.

26

Осмотр и ремонт производится под руководством ответственного за

эксплуатацию электротельфера лица. При профилактическом осмотре

электрооборудования следует проверить:

а) состояние заземляющего провода щита;

б) состояние контакторов, пусково-защитного трансформатора, селенового

выпрямителя;

в) закрепление несущей жилы командного кабеля;

г) уплотнение штуцеров;

д) уплотнение щита;

е) состояние электромагнита второго тормоза;

ж) регулировку концевых выключателей.

3.12. Дисковый электромагнитный тормоз типа ДС

I. Определение и назначение

Дисковые электромагнитные тормоза типа ДС служат в качестве второго

тормоза для повышенной надежности электротельферов.

Электротельферы с такими тормозами будут призводиться по заказу

клиента.

Короткоходовый тормоз типа ДС заменяет колодочные тормоза с

электромагнитным питанием переменным током, которые при работе создают

сильный шум и механические удары из-за большого хода якоря. Кроме того

возможная их блокировка создает опасность сгорания электромагнита.

Маленький ход (от 0,6 до 1мм) дисковых тормозов обеспечивает плавную и

бесшумную работу, а питание постоянным током предохраняет электромагнит

от перегорания. Тормоз монтируется на крышке редуктора, на вал которого

насажено специальное зубчатое колесо. Последнее зацепляется за подвижные

стальные диски, а трение происходит между ними и неподвижными дисками.

Прижимающая сила, обуславливающая тормозной момент, создается

четырьмя цилиндрическими пружинами, а освобождается тормоз с помощью

электромагнитной системы.

Посредством регулирования сжатия пружин при одинаковых условиях,

тормозной момент можно изменять в широких пределах.

Вся конструкция покрыта крышкой, которая гармонирует с общей

конфигурацией электротельфера и обеспечивает защиту IP54. Дисковый

тормоз типа ДС может быть использован не только для электротельферов типа

Т, но и для торможения различных силовых агрегатов, при этом монтируется к

валу электродвигателя, редуктора или в другом удобном месте.

При эксплуатации электротельферов со вторым тормозом,

предназначенных для транспортировки расплавленных металлов, должны быть

приняты меры для защиты троса от непосредственного воздействия брызг

металла и теплового излучения. В этом случае приспособление к крюку для

захвата груза должно быть снабжено предохранительным щитом.

II. Технические характеристики

Технические характеристики дисковых электромагнитных тормозов даны в

таблице 7.

27

Таблица 7

Тип тормоза

ДС 1

ДС 2

ДС 3

ДС 4

Грузоподъемность

кН

5 и 10

20 и 32

50

80 и 125

Питающее постоянное напрежение тормоза

в

180±10%

180±10%

180±10%

180±10%

Номинальный ток электромагнита при 200 С

ма

190

190

270

270

Омническое сопротивление катушки

ом

940

940

660

660

электромагнита при 200 С

Тормозной момент

Н/м

15

48

78

120

Максимальная частота

151

151

151

151

Сила притяжения электромагнита при 200 С, 180в

Н

600

600

1000

1000

и воздушном зазоре в 1мм

Воздушный зазор (ход якоря при регулировке)

мм

0,6/0,8

0,6/0,8

0,8/1

0,8/1

максимальный

Коеффициент надëжности

≥1,25

≥1,25

≥1,25

≥1,25

Температура окружающей среды

0С

(от -40 до +40)

Теплостойкость механической части

0С

200

200

200

200

Теплостойкость электромагнита

Класс “В” по БДС 4161-74

Защита от окружающей среды

IP 54 по БДС 3440-65

III. Предписания по монтажу и эксплуатации

1)

При установке упорного диска тормоза и крышки редуктора

монтировать уплотнение, находящееся до этого под транспортной плитой.

2)

Проверку и регулировку воздушного зазора между электромагнитом и

якорем следует делать в соответствии с таблицей 7.

3)

После первых 3 месяцев работы надо снова проверить зазор и при

необходимости отрегулировать.

4)

После монтажа и подключения тормоза следует проверить, при

снятой крышке срабатывает ли электромагнит, чтобы избежать пуска

электротельфера в работу при неосвобождëнном тормозе.

5)

Испытание главного тормоза.

Провод от выпрямителя тока к дополнительному тормозу присоединяется

непосредственно к трансформатору - клемма 200В - и к фазе. Таким образом

отключается дополнительный тормоз и возможно испытание главного. После

испытания восстанавливается прежнее положение провода к дополнительному

тормозу.

6)

Испытание дополнительного (дискового) тормоза.

Испытание дополнительного дискового тормоза типа ДС производится

после отключения главного тормоза. Для этого снять решетку

4

электродвигателя (рис. 18), стопорные болты 8 и регулирующую гайку 7, в

результате чего торомозной диск

3 сдвинется назад. После испытания

производится регулировка главного тормоза в соответствии с п.3.4.

28

Фиг. 22. Схема мест смазывания

1 - редуктор подъема;

6 - рычажный механизм концевого выключателя;

2 - шлицевое соединение:

7 - подшипники электродвигателя подъема;

редуктор - барабан;

8 - подшипники ходовых колес;

3 - ведущий конец корпуса канатоукладчика,

9 - зубья приводных колес тележки;

гайка, направляющая канатоукладчик и

10 - редуктор тележки;

канат;

11 - подшипники электродвигателя тележки;

4 - шлицевое соединение муфты;

12 - подшипники крюка и ролик.

5 - подшипник - барабан -

электродвигатель подъема;

3.13. Возможные неисправности электродвигателя и

электрооборудования и способы их устранения

Неисправности

Причина

Способ устранения

І

Аппаратура не включается

1) Перегорел предохранитель пусково-

1.1 Заменить с новым

защитного трансформатора

2) Перегорел предохранитель питания

2.1 Заменить с новым

электротельфера

3.1 Проверить электросхему и устранить

3) Разрыв в цепи управления

разрыв цепи

4) Перегорела контакторная катушка или

4.1 Заменить новой

в ней появился разрыв

5) Включение и блокировка концевого

5.1 Проверить концевой выключатель и

выключателя

восстановить его нормальное положение

ІІ

При нажатой кнопке управления

1) Прилипание конусного тормоза

1.1 Снять вентиляционную решетку и

и включенной аппаратуре

несколько раз нажать на вал при

электродвигатель подъемного

выключенном электротельфере без груза

механизма не вращается в обоих

2) Механическое заедание в

2.1 Разобрать и устранить повреждение

направлениях

электротельфере или двигателе

ІІІ

При включении предохранители

1) Пробой на корпусе

1.1 Проверить мегаомметром

перегорают и электродвигатель

2) Пробой между фазами

2.1 Проверить междуфазную изоляцию

не вращается

29

ІV

Электродвигатель гудит и не

1) Электродвигатель работает на двух

1.1 Проверить напряжение питания

вращается с нагрузкой

фазах

1.2 Проверить исправность контактных

систем контакторов. При необходимости

заменить котактные мосты или котактные

пружины

1.3 Проверть исправность статорной

обмотки электродвигателя

2) Рабочее напрежение ниже указанного

2.1 С помощью вольтмера проверить

в предписании для электротельферных

величину напряжения питания

двигателей

3) Не включается второй тормоз

3.1 Перегорел педохранитель селе-

электротельфера

нового выпрямителя тормозного электро-

магнита. Заменить новым.

3.2 Перегорела катушка тормозного

электромагнита. Заменить новой.

3.3 Разрыв в клеммных соединениях ка-

беля второго тормоза. Проверить клемм-

ные соединения

V

Электродвигатель перегревает

1) Превышен номинальный груз

1.1 Соблюдать предписанные нормы

перегрузок

2) Напряжение несимметрично

2.1 Электротельфер выключить до

восстановления симметрии напряжения

3) Напряжение выше допустимого

3.1 Соблюдать установленные нормы

4) Превышен режим работы

4.1 Соблюдать предписанный режим

работы

VІ

При выключенном командном

1) Приварены контакты контакторов

1.1 Заменить контактные мосты новыми

пульте управления

2) Прилипание магнитной системы

2.1 Проверить противодействующие пру-

электротельфер продолжает

жины и очистить торцевые поверхности

работать

магнитопровода

3) Приварены контакты в концевом

3.1 Заменить новыми

выключателе

VІІ

Концевой выключатель не сраба-

1) Неправильно подключены фазы

1.1 Разменить две фазы кабеля питания

тывает во время работы электро-

кабеля питания

тельфера и крюк ударяется в

2) Расслаблены ограничительные

2.1 Отрегулировать и затянуть

кожух

кольца на выключающей штанге

ограничительные кольца

VІІІ

Во время работы электро-

тельфер издает нехарактерный

Износились подшипники

Заменить новыми

шум

3.14. План смазки (фиг. 22)

●При пуске в эксплуатацию

●Первое обслуживание после 3 месяцев работы или 100 машинных часов

*Способ

Позиция

●После 12 месяцев работы

смазывания

●Обслуживание через каждые 12 месяцев

●Обслуживание через каждые 36 месяца

Проверка уровня масла - при

●

●

1

необходимости доливается

А

●

●

●

Замена масла

2

●

Замена смазки

С

3

●

●

●

●

Смазывание смазкой

С

4

●

Замена смазки

С

5

●

Замена смазки

В

6

●

●

●

●

Почистка и смазывание смазкой

С

7

●

Замена смазки

В

8

●

Замена смазки

В

9

●

●

●

Замена смазки

С

10

●

●

Замена смазки

В

11

●

Замена смазки

В

12

●

Замена смазки

В

Способ смазывания: А - заливание; В - заполнение смазкой; С - щеткой.

30

Характеристика смазочных материалов

Количество в

Поз.

Вид

Требования к исползованым смазкам

Рекомендуемые марки

зависимости

от типа

1

2

3

4

5

1

Масло

Класс вязкости по ISO: 220 (150)

90EP

T022... T023...

Вязкость 220 cSt (400 С)

Mobil - Mobilgear 632;

-0.45л

150 cSt/400 С

Mobil - Mobilube GX90;

Т024... Т025...

Температура замерзания: -250 С (-400 С)

BP - Hypgear 90EP; SHELL

-0,80л

Температура воспламенения:

SPIRAX HEAVY DUTY 90

Т026... - 1,2л

+1900 С (+1800 С)

(TC - 10 - OTI TY 38-1-149-68)

Т027... Т028...

Классификация по АРI: GL4

(SHELL - TIVELA OIL 82)

-2,0л

2

Смазка

Пенетрация: 240 - 310 (250 - 320)

AФС обыкновенная НН/ВУ

База: литий +МоS2

К2 БДС1415-82

T022... T023...

Температура каплепадения:

ЦИАТИМ 201 ГОСТ 6267-74

40гр.

+1200С (+1100С)

Mobil - Mobilgrease spezial;

Т024... Т025...

Рабочая температура: от -250 до +800С

BP - Energrease L21M;

60гр.

( от -400 до +800С)

SHELL - Retinax AM

Т026... - 80гр.

(Циатим 201 ГОСТ 6267-74)

Т027... Т028...

(FUCHS - REWOLIT FML1)

80гр.

3

Смазка

Пенетрация: 300 - 360 (350 - 410)

AФС обыкновенная НН/ВУ

T022... T023...

Температура каплепадения:

К2 БДС1415-82

0,4 - 0,5кг.

+1200С (+1100С)

ЦИАТИМ 201 ГОСТ 6267-74

Т024... Т025...

Рабочая температура: от -250 до +800С

Mobil - Mobilplex 45l;

0,6 - 0,8кг.

( от -400 до +800С)

BP - ENERGREASE HTO;

Т026... - 0,8 - 1кг.

(Циатим 201 ГОСТ 6267-74)

Т027... Т028...

(SHELL - TIVLA COMPOUND A)

1,2 - 1,5кг.

4

Смазка

Пенетрация: 240 - 290 (250 - 320)

Литол 24 ГОСТ 21150-75;

T022... T023...

База: литий +МоS2

Mobil - Mobilgrease spezial;

4гр.

Температура каплепадения:

BP - Energrease L21M;

Т024... Т025...

+1800С (+1700С)

SHELL - Retinax AM

6гр.

Рабочая температура: от -250 до +1100С

(Литол 24 ГОСТ 21150-75)

Т026... Т027...

( от -400 до +1100С)

(FUCHS - REWOLIT FML1)

Т028... 10гр.

5

Смазка

Пенетрация: 240 - 310 (250 - 320)

Литол 24 ГОСТ 21150-75;

T022... T023...

Температура каплепадения:

Mobil - Mobilux;

20гр.

+1700С (+1600С)

SHELL Alvania grease R3;

Т024... Т025...

Рабочая температура: от -250 до +1100С

(Литол 24 ГОСТ 21150-75)

25гр.

( от -400 до +1100С)

(SHELL Alvania grease R3)

Т026... - 40гр.

Т027... Т028...

60гр

6

Смазка

по 5гр. для всех

Как в п.3.

Как в п.3.

типов

7

Смазка

Пенетрация: 240 - 295 (225 - 280)

Литол 24 ГОСТ 21150-75;

T022... T023...

Температура каплепадения:

Mobil - Mobilux EP2;

50гр.

+1800С (+1700С)

BP - Energrease HTB2;

Т024... Т025...

Рабочая температура: от -250 до +1300С

SHELL Alvania EP grease 2;

60гр.

( от -400 до +1300С)

(Литол 24 ГОСТ 21150-75)

Т026... - 75гр.

(FUCHS: Walkerr siliconfett 511 Mittel)

Т027... Т028...

90гр

8

Смазка

Пенетрация: 230 - 280 (225 - 275)

AФС обыкновенная НН/ВУ

T102... T103...

Температура каплепадения:

К3 БДС1415-82

60гр.

+1300С (+1200С)

ЦИАТИМ 202 ГОСТ 11110-72;

Т104... Т105...

Рабочая температура: от -250 до +800С

Mobil - Mobilplex 48;

120гр.

( от -400 до +800С)

BP - ENERGREASE HT3;

Т106... - 240гр.

(Циатим 202 ГОСТ 11110-72)

Т107... Т108...

(Mobil - Mobilux 2)

480гр

9

Смазка

T102... T103...

105гр.

Т104... Т105...

Как в п. 3.

Как в п. 3.

300гр.

Т106... - 400гр.

Т107... Т108...

800гр

31

1

2

3

4

5

10

Смазка

Пенетрация: 230 - 280 (225 - 275)

AФС обыкновенная НН/ВУ

T102... T103...

Температура каплепадения:

К3 БДС1415-82

160гр.

+1300С (+1200С)

ЦИАТИМ 202 ГОСТ 11110-72;

Т104... Т105...

Рабочая температура: от -250 до +800С

Mobil - Mobilplex 48;

300гр.

( от -400 до +800С)

BP - ENERGREASE HT3;

Т106... - 350гр.

(Циатим 202 ГОСТ 11110-72)

Т107... Т108...

(Mobil - Mobilux 2)

750гр

11

Смазка

T102... T103...

Т104...

Т105...Т106...

Как в п. 7.

Как в п. 7.

50гр.

Т107... Т108...

100гр

12

Смазка

T022... T023...

40гр.

Т024... Т025...

Как в п. 8.

Как в п. 8.

50гр.

Т026... - 60гр.

Т027... Т028...

80гр

Примечание:

1. Данные в скобках относятся к работе при температуре окружающей

среды - 400С - +400С. Остальные данные относятся к работе при температуре - 250С - +400С.

2. Когда электротельфер работает в течение более 6 месяцев при

температуре - 400С - 00С рекомендуется использовать круглый год смазки, указанные в

скобках.

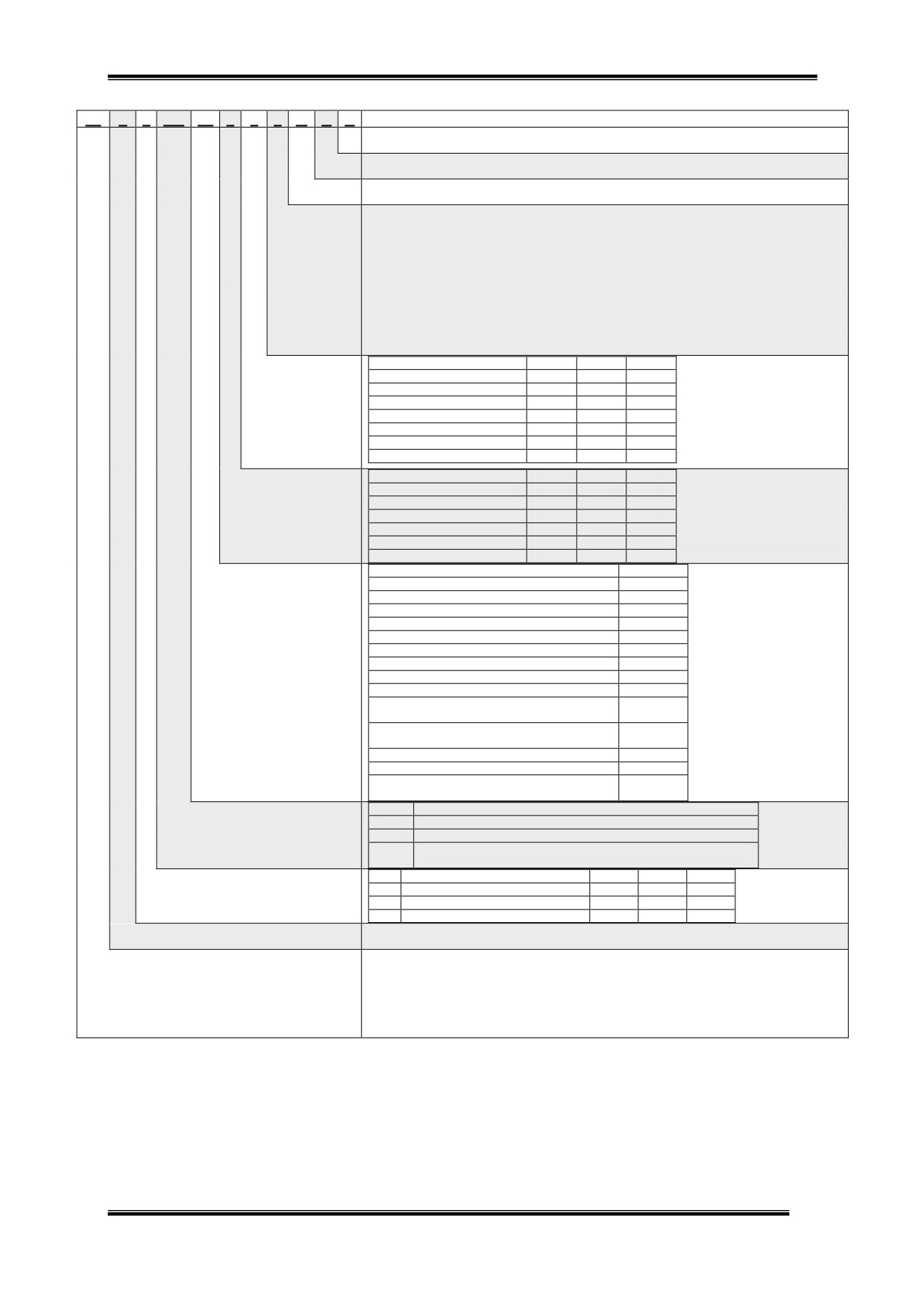

В нижней таблице приведена максимальная нагрузка на ходовые колеса

тележки электротельфера в зависимости от грузоподъемности и высоты

подъема

Высота подъема (м)

Грузо-

подъемность

Максимальное давление на колесо тележки (т)

(т)

6

9

12

18

24

30

36

0,5

0,215

0,240

0,265

0,145

0,150

-

-

1,0

0,415

0,480

0,535

0,260

0,270

-

-

2,0

0,765

0,870

0,965

0,510

0,525

-

-

3,2

1,235

1,410

1,570

0,765

0,800

-

-

5,0

1,850

2,065

2,280

1,125

1,190

-

-

8,0

-

1,390

1,450

1,660

1,765

1,830

1,885

32

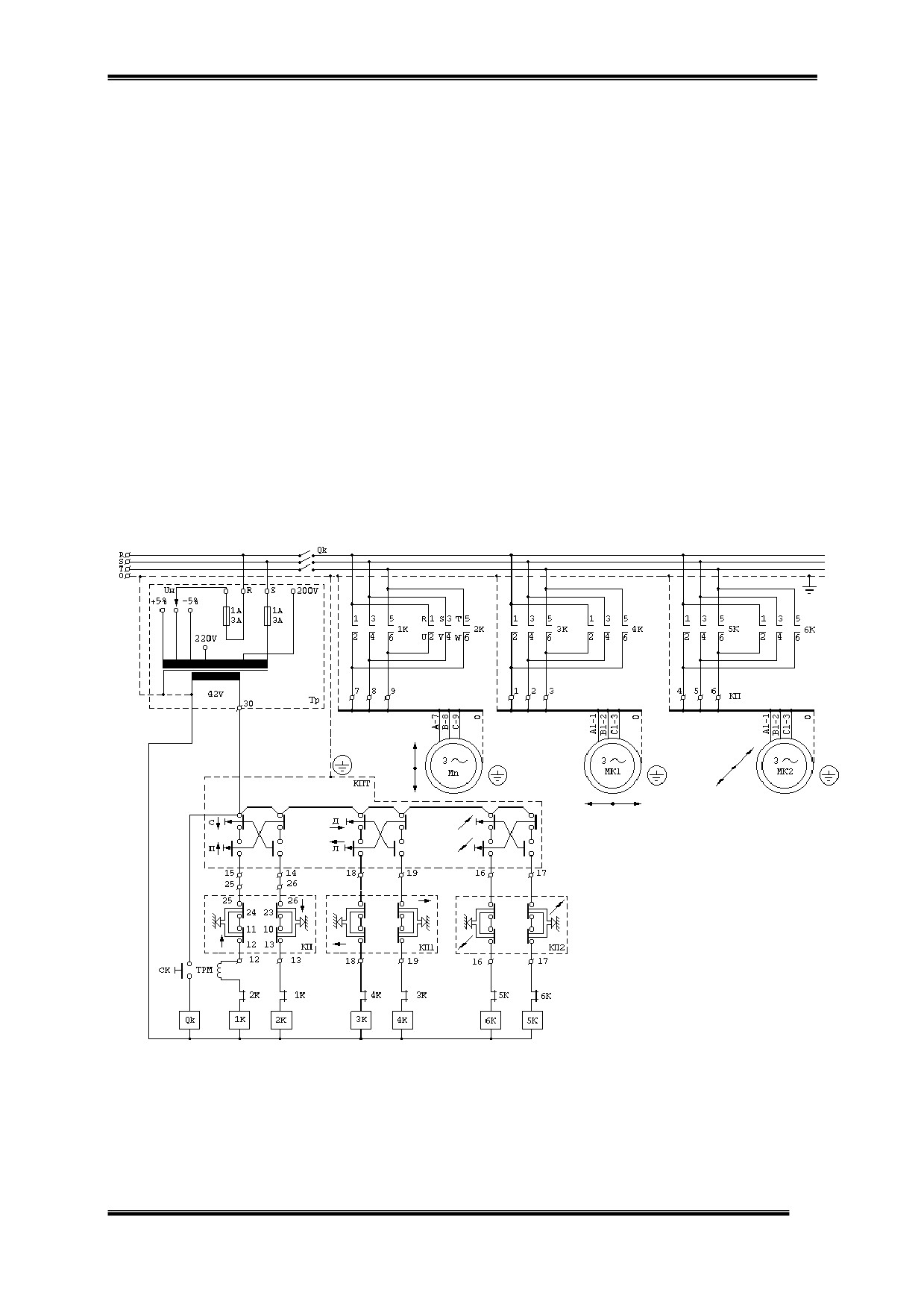

3.15. Схема электрооборудования электротельферов

Схема (фиг. 23)

Электрооборудование электротельферов с основной скоростью подъема включает

аппаратуру телфера и крана:

Мn - электродвигатель подъема;

МК1 - электродвигатель тележки;

МК2

- электродвигатели передвижения крана

(количество в зависимости от

грузоподъемности: кран 1t - 2х0,25 кВт; 5t - 4х0,25кВт; 8t - 2х0,25кВт)

Qk - главный контактор;

1К, 2К - контакторы подъема;

3К, 4К - контакторы электротележки;

5К, 6К - контакторы передвижения

КП - концевой выключатель механизма подъема;

КП1 - концевой выключатель механизма передвижения тали;

КП2 - концевой выключатель механизма передвижения крана;

КПТ -командный пульт управления;

Тр - пусково защитный трансформатор;

СК - контактный элемент со специальным ключом;

ТРМ - термозащита.

Фиг. 23

33

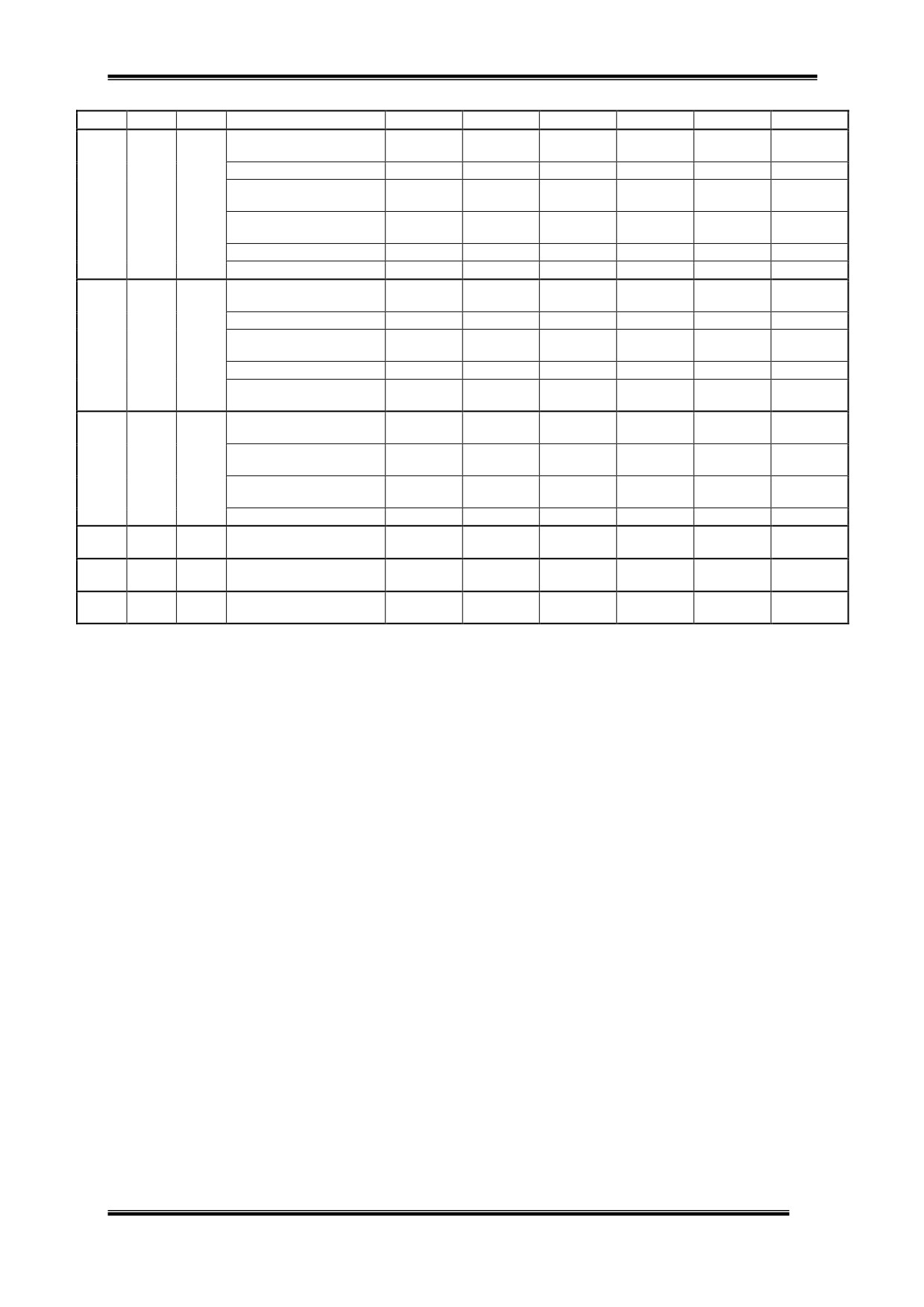

3.16. Классификация электротельферов в зависимости от режима

нагрузки

Группа режима работы любого электротельфера определяется согласно

ГОСТ 25835 и станадарту FEM 9.511. В приложенной таблице указаны группы

режима работы в соответствии с классом эксплуатации и классом нагрузки.

Примечание: Средное машинное время за один рабочий день в часах

можно подсчитать:

Машинное время за день = 2 Х ср.выс.под. Х числу.цикл. Х раб.вр.день

60 Х скорость подъема

Например:

Средняя скорость подъема - 8м/мин;

Средняя высота подъема - 4м;

Число циклов за час - 20;

Рабочее время за день - 10часа:

Машинное время за день = 2 Х 4 Х 20 X 10 = 3,33 часа

60 Х 8

Класс эксплуатации сраднее время за день в

Случаи

Определение

чассах

Лëгкий

Обычно очень лëгкие нагрузки и по

<2

2-4

4-8

8-16

>16

исключение максимальные

Средний

Обычно лëгкие нагрузки и часто

<1

1-2

2-4

4-8

8-16

максимальные

Тяжëлый

Обычно средние нагрузки

<0.5

0.5-1

1-2

2-4

4-8

Очень тяжëлый

Обычно нагрузки близкие к максимальной

<0.25

0.25-0.5

0.5-1

1-2

2-4

Группа режима работы

ГОСТ 25835, FEM 9,511

1М

2М

3М

4М

5М

1Am

1Am

2m

3m

4m

Продолжительность работы ПВ (%)

25

30

40

50

60

Частота включения ЧВ вкл/час

150

180

240

300

360

Грузоподъемность электротельфера, Т

ГОСТ 25835

1М

2М

3М

4М

5М

Группа режима

работы

FEM 9.511

1bm

1Am

2m

3m

4m

Грузоподъемность

При полиспасте

Базовая

Изменение грузоподъемности в зависимости

Тип тельфера

1/1

2/1

4/1

группа

от группы (2/1)

1

2

3

4

5

6

7

8

9

10

Т...2...

3

0,5

0,4

0,32

3

0,5

0,4

0,32

Т...2...МА

0,5

0,4

1

0,32

0,25

0,2

Т2 ...2...А

3

0,5

0,4

0,32

0,25

0,5

3

0,5

0,4

0,32

Т2 ...2...АМ

0,5

0,4

1

0,32

0,25

0,2

Т3 ...2...

4

0,5

0,4

Т3 ...2...М

3

0,5

0,4

0,32

Т...3...

3

1

0,8

0,63

1

0,8

Т...3...МА

1

0,63

0,5

0,4

3

1

0,8

0,63

Т2 ...3...А

1

2

0,8

0,63

0,5

0,5

1

2

3

1