ЭКСПЛУАТАЦИЯ, ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ, РЕМОНТ ЭЛЕКТРИЧЕСКОГО ПОДВИЖНОГО СОСТАВА И ПРОЕКТИРОВАНИЕ ДЕПО

Федеральное агентство железнодорожного транспорта

Уральский государственный университет путей сообщения

Кафедра «Электрическая тяга»

ЭКСПЛУАТАЦИЯ, ТЕХНИЧЕСКОЕ

ОБСЛУЖИВАНИЕ, РЕМОНТ

ЭЛЕКТРИЧЕСКОГО ПОДВИЖНОГО

СОСТАВА И ПРОЕКТИРОВАНИЕ ДЕПО

СОДЕРЖАНИЕ

Введение …………………………………………...…………

…

4

Исходные данные …………………..……………..……………...…………

13

1 Организация эксплуатации электровозов

……….……………………

14

1.1 Составление графика движения поездов ………………….…………..

14

1.2 Увязка работы локомотивов …………………………….…

17

1.3 Составление ведомостей работы электровозов и оборота

локомотивов по основному депо (формы ЦДЛ-1 и ЦДЛ-2) …

19

1.4 Приёмка электровозов ………………………………………………….

20

1.5 Определение количественных и качественных измерителей

использования электровозов ………………………………

22

1.6 Организация работы и отдыха локомотивных бригад ……………….

26

1.7 Определение потребности в локомотивных бригадах ……………….

33

2 Организация ремонта электровозов

….………………………….

34

2.1 Определение программы ремонта электровозов ………………

34

2.2 Определение числа ремонтных позиций в депо ……….……

38

2.3 Расчёт процента неисправных электровозов ………………………….

41

3 Проектирование плана депо …………………………………………

43

3.1 Технические указания и нормы для проектирования

локомотивного депо ………………………………...…………………..

43

3.2 Типы зданий депо, основные размеры ………………………

43

3.3 Участки и отделения депо …………………………………

53

4 Разработка технологического процесса ремонта узла

электровоза

……………………..…………….….…

……

68

4.1 Описание технологического процесса ……………………

68

4.2 Составление технологической карты …………………….……………

68

4.3 Разработка мероприятий по улучшению технологического

процесса и механизации трудоёмких операций ………..……………..

71

Список использованных источников …………………

……………..

73

Приложение А. Общие исходные данные ………………….…….……….

76

Приложение Б. Индивидуальные исходные данные …………….……….

77

Приложение В. Перечень узлов (деталей) для составления

технологической карты ………………………………………

………

79

Приложение Г. Расчётная ведомость работы электровозов

на участке Ⱥ - ȼ формы ЦДЛ-1 ………………………………………….

81

Приложение Д. Ведомость оборота локомотивов по основному

депо формы ЦДЛ-2 ……………………………………………………….

82

Введение

Железнодорожный транспорт является основой транспортной системы

Российской Федерации. Он осуществляет более 75 % перевозок грузов. Грузо-

оборот постоянно увеличивается, к 2020 г. по сравнению с 2000 г. он возрастет

более чем в 2,5 раза. Общая протяженность железных дорог России составляет

91,8 тыс. км, причем 43 % (39,8 тыс. км) - на электрической тяге. По электри-

фицированным железным дорогам перевозится более 80 % грузов. Это самый

высокий показатель в мире.

Грандиозные задачи поставлены в проекте «Стратегия развития желез-

нодорожного транспорта Российской Федерации до 2030 года», который рас-

смотрен и одобрен правительством России. За период до 2030 г. планируется

построить 20 тыс. км новых железнодорожных линий, в том числе: Пермь -

Мигунь - Архангельск (Белкомур), Ивдель - Салехард (Урал - полярный, Урал

- промышленный), Сургут - Лена (второй выход из Сибири), Владивосток -

Комсомольск на Амуре - Ноглики (остров Сахалин), трансконтинентальную

магистраль Томмот - Якутск - Уэллен - Берингов пролив с ответвлениями на

Магадан (Охотское море), на Петропавловск - Камчатский (по полуострову

Камчатка) и др. В целом плотность железнодорожной сети возрастет более чем

на 23 %.

По результатам реализации проекта «Стратегия» будет создана инфра-

структурная основа для долгосрочного роста экономики России, повышения

качества жизни населения, комплексного освоения развивающихся экономиче-

ских районов страны и доступа к новым источникам природных ресурсов.

Благодаря развитию скоростного и высокоскоростного движения поез-

дов между крупными центрами страны будут обеспечены условия для повы-

шения мобильности населения, развития межрегиональных экономических и

культурных связей.

«Стратегия» предусматривает, что протяженность линий, на которых

будет осуществляться скоростное движение (со скоростями 160…200 км/ч) со-

ставит более 10 тыс. км, а высокоскоростных магистралей (со скоростями 350

км/ч) - более 2 тыс. км (от Москвы до Санкт-Петербурга и далее до Хельсин-

ки, Нижнего Новгорода и далее до Екатеринбурга, Сочи, Берлина).

4

Для обеспечения потребности экономики в перевозках «Стратегией»

планируется в срок до 2015 г. полностью заменить локомотивы с истекшими

сроками службы. Номенклатура основных перспективных типов электровозов

и электропоездов была утверждена 12.12.2007 г. руководством ОАО «РЖД».

ВЭлНИИ, ВНИИТИ, Новочеркасский, Коломенский и Уральский заводы

разработали и построили ряд новых электровозов:

ЭП1 (М, УП) -

шестиосный пассажирский электровоз переменного тока

напряжением 25 кВ, частотой 50 Гц с тяговыми двигателя-

ми пульсирующего тока;

ЭП2 -

шестиосный пассажирский электровоз постоянного тока

напряжением 3 кВ с асинхронными тяговыми двигателями;

ЭП10 -

шестиосный пассажирский электровоз двойного питания

(постоянного тока напряжением 3 кВ и переменного на-

пряжением 25 кВ) с асинхронными тяговыми двигателями;

2ЭС5К -

восьмиосный грузовой электровоз с плавным регулирова-

нием, рекуперативным торможением «Ермак» и на базе его

секции - бескабинный четырехосный бустер для эксплуа-

тации в сцепе из 12 тяговых осей с тяговыми двигателями

пульсирующего тока;

Э5К -

четырехосный грузовой электровоз переменного тока на-

пряжением 25 кВ и частотой 25 Гц с тяговыми двигателями

пульсирующего тока на базе секции электровоза 2ЭС5К

(«Ермак»);

2ЭС4К -

восьмиосный грузовой электровоз постоянного тока на-

пряжением 3 кВ с коллекторными тяговыми двигателями;

2ЭС6К -

восьмиосный грузовой электровоз постоянного тока на-

пряжением 3 кВ («Синара») с коллекторными тяговыми

двигателями.

Необходимо отметить, что все новые грузовые электровозы и проходя-

щие капитальные ремонты или модернизацию оборудуются устройствами для

5

электронной регулировки песка, разработанными ВНИИЖТом и ОАО «РЖД».

С помощью таких устройств, которые сокращают расход песка в 2 - 3 раза,

можно значительно увеличить участки обслуживания поездов электровозами.

Ʌɨɤɨɦɨɬɢɜɧɨɟ ɯɨɡɹɣɫɬɜɨ (ЛХ) является одним из важнейших элементов

инфраструктуры железнодорожного транспорта, от организации работы кото-

рой в значительной мере зависит устойчивость работы дорог и себестоимость

перевозок. ЛХ включает в себя локомотивный парк и стационарные устройст-

ва. Из общей суммы основных фондов локомотивного хозяйства почти 90 %

составляют капиталовложения в локомотивный парк, а остальные 10 % - в со-

оружения и технические средства, обеспечивающие техническое обслужива-

ние, экипировку, ремонт и содержание электроподвижного состава (ЭПС) в

исправном и культурном состояниях.

Общая численность инвентарного парка локомотивов

(ТПС) на

01.01.2008 г. составляла 34,9 тыс. тяговых единиц (тепловозы, электровозы,

секции электропоездов, дизель-поездов и автомотрис), из них - более 9 тыс.

электровозов. Численность парка, приписанного к одному из основных депо,

составляет от 30 до 300 единиц.

К стационарным устройствам ЛХ относятся основные локомотивные де-

по, базовые эксплуатационные и ремонтные депо, пункты технического об-

служивания и экипировки (ПТОЛ), пункты смены локомотивных бригад, дома

отдыха, базы запаса локомотивов ОАО «РЖД», железнодорожные пути, сма-

зочные хозяйства, специализированные мастерские, поворотные устройства.

Ʌɨɤɨɦɨɬɢɜɧɨɟ ɞɟɩɨ (ТЧ) - индустриальное предприятие, включающее

ремонтные цеха и отделения, оснащенные современным технологическим и

диагностическим оборудованием. В своем составе ТЧ имеют автоматизиро-

ванные станции диагностирования локомотивов, закрытые стойла для обмыв-

ки, сушки, продувки оборудования, подогрева и восстановления изоляции тя-

говых двигателей ЭПС в зимний период времени, котельные, энергостанции,

сооружения канализации и водоснабжения. Штат крупного электровозоре-

монтного депо составляет 2 тыс. человек и более.

Данные о численности объектов ЛХ по состоянию на 01.01.2008 г. при-

ведены в таблице 1.

6

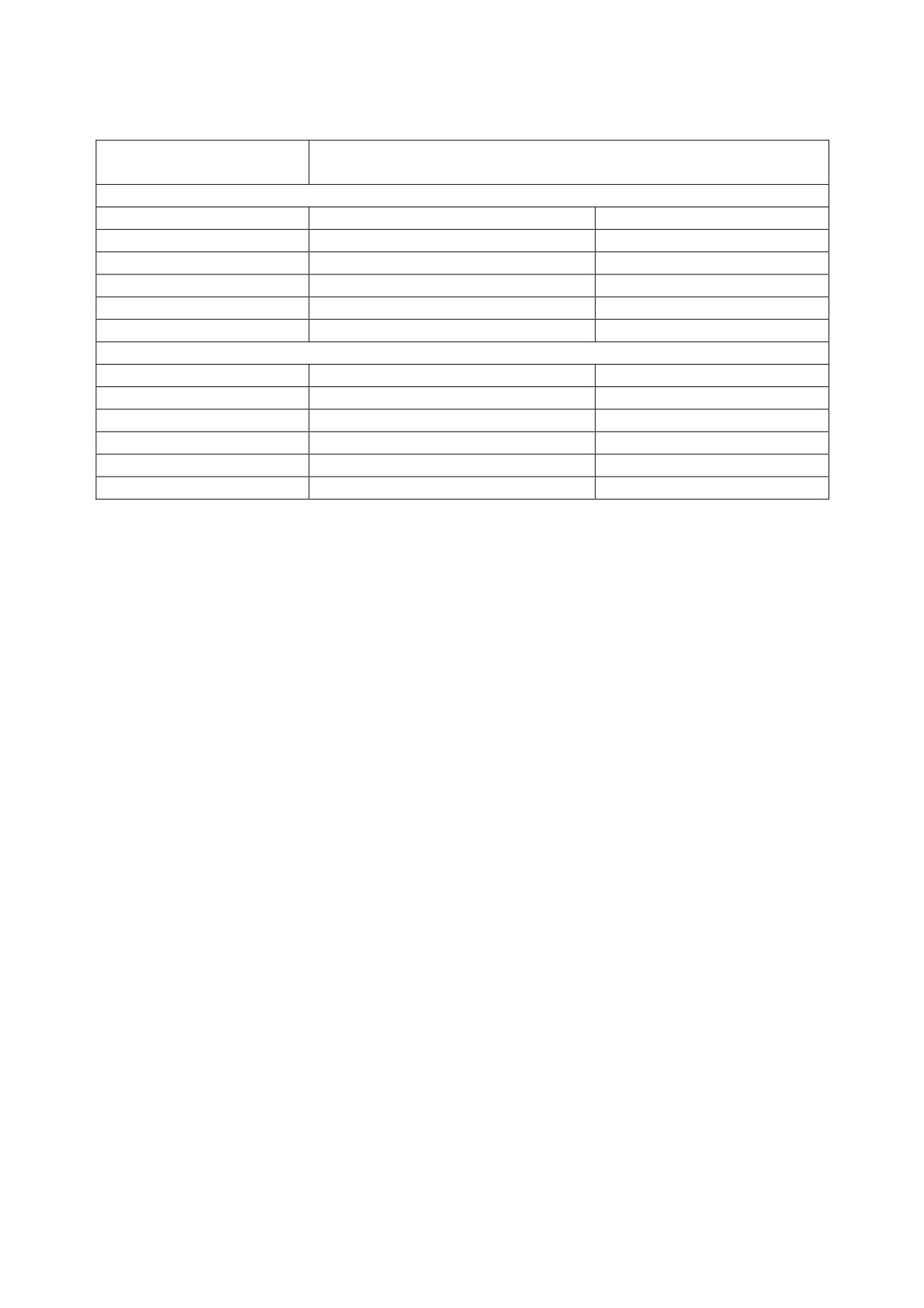

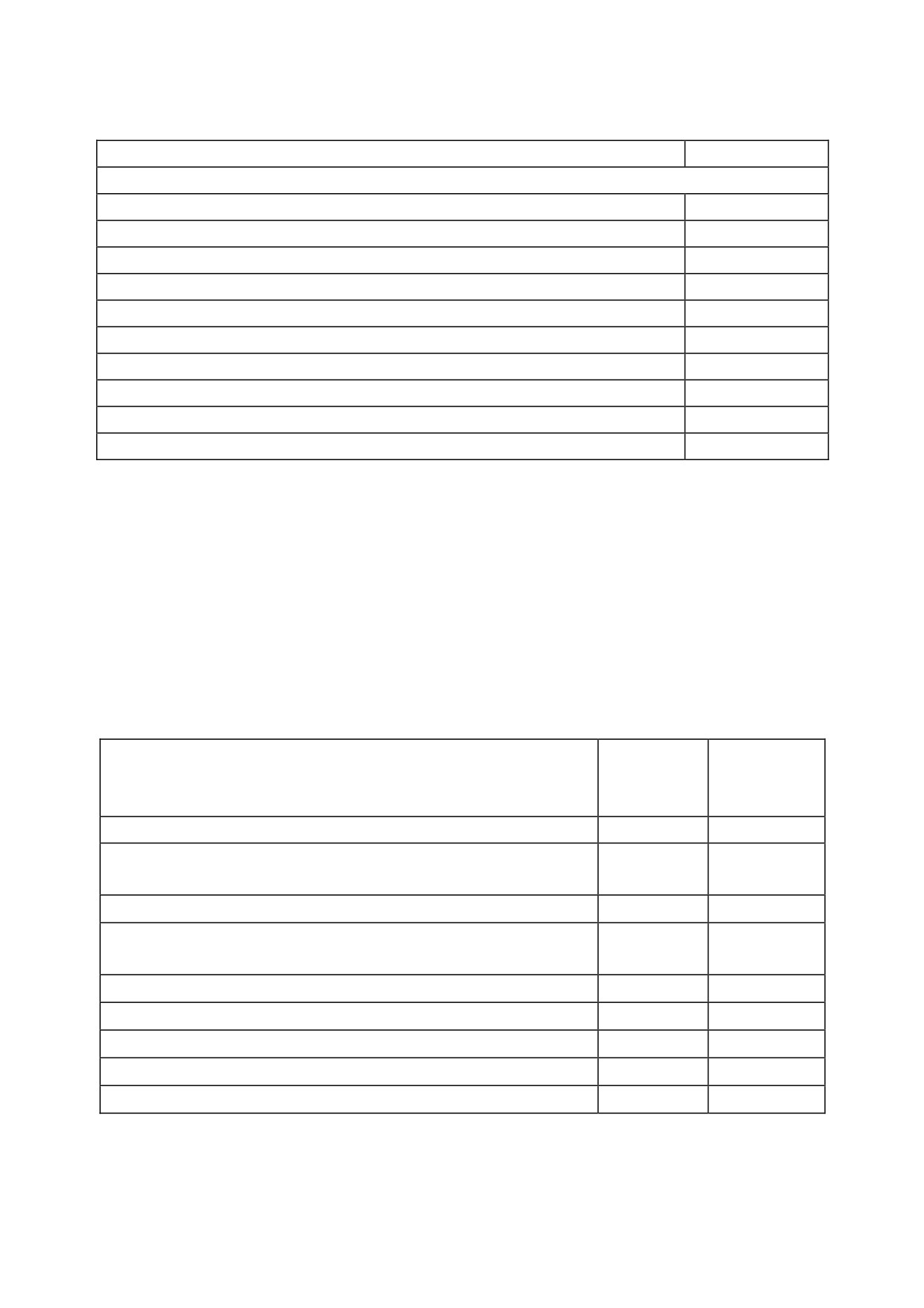

Таблица 1 - Данные о численности объектов ЛХ по состоянию на 01.01.2008 г.

Наименование

Характеристика объекта

объекта

Депо

тип

основные

оборотные

электровозные

12

17

тепловозные

65

72

моторвагонные

12

-

«смешанные»

173

36

ВСЕГО

262

125

Пункты

тип

технического обслуживания

экипировки

электровозные

104

124

тепловозные

189

323

моторвагонные

22

12

«смешанные»

81

122

ВСЕГО

396

581

В связи с выполнением «Стратегии развития железнодорожного транс-

порта», появлением новых прогрессивных технологий ремонта, существующие

объекты ЛХ требуют модернизации.

Затраты ЛХ составляют треть всех эксплуатационных расходов желез-

ных дорог. В ЛХ по данным на 01.01.2008 г. было занято 304,9 тыс. человек, в

том числе 123 тыс. человек - локомотивные бригады и 54 тысячи человек -

слесари по ремонту ТПС. Сегодня основные фонды по локомотивному хозяй-

ству составляют 98,2 млрд руб., а эксплуатационные расходы - 64,7 млрд руб.

Структурный анализ транспортных затрат показывает, что значительную

часть себестоимости железнодорожных перевозок определяют затраты на тех-

ническое обслуживание и ремонт ТПС. Удельный вес таких затрат достигает

18 - 20 % общей себестоимости перевозок.

Необходимость в углубленном поиске путей снижения ремонтных рас-

ходов диктуется также тем, что при существующей системе технического со-

держания и ремонта локомотивного парка, затраты на его восстановление за

период от начала эксплуатации до постановки локомотива на капитальный ре-

монт в 3,5 - 4,0 раза превышают его первоначальную стоимость.

Важнейшей составной частью системы технической эксплуатации под-

вижного состава является система технического обслуживания и ремонта. Она

представляет собой совокупность взаимодействующих технических средств

7

обслуживания и ремонта единиц подвижного состава, ремонтного персонала и

соответствующей стратегии.

Цель системы технического обслуживания и ремонта - управление тех-

ническим состоянием подвижного состава в течение срока его службы до спи-

сания, позволяющее обеспечить уровень его надёжности в эксплуатации, ми-

нимизировать затраты времени, труда и средств на выполнение операций по

обслуживанию и ремонту.

В настоящее время на железнодорожном транспорте Российской Феде-

рации принята планово-предупредительная система ремонта ТПС, основанная

на выполнении установленного правилами ремонта и технического обслужи-

вания объёма работ через определённую периодичность (норму пробега или

интервала времени) и дифференцированная по сериям ТПС и железным доро-

гам в зависимости от загрузки локомотивов и климатических условий эксплуа-

тации.

Организация высокопроизводительного использования локомотивов -

одно из основных условий дальнейшего роста провозной способности желез-

ных дорог. Проведённые за последние годы мероприятия по улучшению сис-

темы эксплуатации и содержания локомотивов на основе организации их ра-

боты на удлинённых участках обращения при сменном обслуживании брига-

дами, внедрение индустриальных методов ремонта, системы технического ди-

агностирования электрического подвижного состава в депо, оснащение желез-

ных дорог локомотивами более совершенной конструкции создали необходи-

мые условия для повышения производительности электровозов.

Повышение безопасности эксплуатации подвижного состава решается с

помощью внедрения новых технологий, связанных с модернизацией старого

оборудования и разработкой нового, совершенствованием системы ремонта,

внедрением новейших систем контроля и диагностики, автоматизированных

комплексов неразрушающего контроля.

На железнодорожном транспорте система ремонта и периодичности ме-

жду ремонтами устанавливается специальными приказами, указаниями ОАО

«РЖД», названия которых должны соответствовать ОСТ 32109-98 «Система

технического обслуживания и ремонта. Термины и определения».

8

Распоряжением ОАО «РЖД» № 3р от 17.01.2005 г. «О системе техниче-

ского обслуживания и ремонта локомотивов» компанией установлена планово

- предупредительная система ремонта и технического обслуживания локомо-

тивов, виды ремонтов и их периодичность. Она включает в себя:

1) техническое обслуживание ТО-1, ТО-2 и ТО-3. Выполняются для пре-

дупреждения неисправностей и поддержания ТПС в работоспособном и над-

лежащем санитарно-гигиеническом состоянии, обеспечивающем его беспере-

бойную и безаварийную работу, пожарную безопасность;

2) техническое обслуживание ТО-4. Выполняется с целью поддержания

конфигурации профиля бандажа в пределах установленных норм путем обточ-

ки колёсных пар без выкатки из-под ТПС;

3) техническое обслуживание ТО-5. Выполняется для подготовки ТПС в

запас ОАО «РЖД» или изъятия из него, к отправке в капитальный ремонт

(КР), средний ремонт (СР) и (или) передачи на другие дороги;

4) текущий ремонт ТР-1, ТР-2 и ТР-3. Выполняются для восстановления

работоспособности ТПС и замены отдельных узлов и (или) систем;

5) СР производится для восстановления эксплуатационных характери-

стик и частичного восстановления ресурса всех узлов (агрегатов), замен про-

водов, пневмопроводки и модернизации конструкций;

6) КР выполняется для восстановления эксплуатационных характеристик

ТПС и его ресурса, близкого к полному.

Согласно проекту комплексной программы реорганизации и развития

отечественного локомотиво- и вагоностроения, организации ремонта и экс-

плуатации подвижного состава на период 2000 - 2010 гг. ожидается сущест-

венное изменение структуры локомотивного хозяйства. В целях оптимизации

работы локомотивного хозяйства, перехода на новую систему планово-

потребного ремонта, концентрации ремонтных мощностей в базовых депо

предполагается разделение функции ремонта и эксплуатации.

На сети железных дорог Российской Федерации 79 базовых локомотив-

ных депо. В течение первого этапа в этих депо концентрируются все виды ре-

монтов больших объёмов с одновременным выполнением эксплуатационной

работы. В дальнейшем базовые депо разделяются на два самостоятельных

предприятия - ремонтные базовые депо и эксплуатационные базовые депо.

9

Эксплуатационные депо создаются с разделением балансов инфраструк-

туры, инженерно-технических работников ремонта и эксплуатации. Кроме то-

го, предполагается специализация депо по серийности локомотивов с выделе-

нием в отдельную структуру моторвагонных депо. Службы локомотивного хо-

зяйства преобразуются в дирекции по эксплуатации и ремонту ТПС.

Большие виды ремонта (ТР-1, ТР-2, ТР-3 и СР) производятся в базовых

ремонтных депо, имеющих самостоятельный баланс и работающих в коопера-

ции с ремонтными заводами по поставке запасных частей. Локомотивы и ло-

комотивные бригады приступают к работе по заявке центров управления пере-

возками дорог (ДЦУП).

Эксплуатационную работу предполагается отделить от ремонта с пере-

дачей локомотивных бригад, инженерно-технических служб, инструкторов це-

хов эксплуатации локомотивных депо в службу эксплуатации ТПС ДЦУП.

Локомотивный парк приписывается к дирекции по ремонту и сервисно-

му обслуживанию и приступает к работе по заявке ДЦУП на условиях аренды.

Для усвоения дисциплины «Эксплуатация и ремонт ЭПС» предусмотре-

но выполнение курсового проекта, в котором предлагается разработать вопро-

сы организации эксплуатации и ремонта электровозов на заданном электрифи-

цированном участке, спроектировать план ремонтных цехов депо и тяговую

территорию (генеральный план).

Курсовой проект состоит из следующих частей:

1) расчет эксплуатируемого парка электровозов;

2) определение дифференцированных норм пробегов между ремонтами,

годовой программы ремонтов, ремонтных стойл, площади цехов (участков),

контингента ремонтников и инженерно-технических работников;

3) проектирование плана депо и тяговой территории (генерального пла-

на);

4) разработка технологической карты ремонта отдельного оборудования

(узла или детали) ТПС.

В первой части курсового проекта для участка по схеме Ⱥ - ȼ по задан-

ным расписанию отправления поездов с конечных пунктов Ⱥ (основное депо) и

ȼ (оборотное депо), серии электровоза, массы состава, протяжённости участка,

10

техническим скоростям и удельному расходу электроэнергии на 1 км пробега

необходимо выполнить следующее:

- определить участковую скорость поездов;

- проверить соответствие длины участка возможности запаса песка за-

данного электровоза с учетом установки на нем электронных устройств регу-

лирования подачи песка;

- определить схему обслуживания участка электровозами и локомотив-

ными бригадами, расположение пунктов технического обслуживания и экипи-

ровки локомотивов;

- составить упрощённый график движения поездов с учётом неравно-

мерности движения по заданным исходным данным;

- определить нормы времени нахождения локомотива на станциях ос-

новного Ⱥ и оборотного депо ȼ;

- разработать расчётные ведомости работы электровозов на участке Ⱥ -

ȼ формы ЦДЛ-1 и оборота локомотивов по основному депо Ⱥ формы ЦДЛ-2,

произвести увязку работы электровозов по основному депо Ⱥ и оборотному

депо ȼ;

- по ведомости работы электровозов рассчитать эксплуатируемый парк,

время полного оборота электровоза, среднесуточный пробег, объём перевозок

и годовой пробег локомотивов, коэффициент потребности электровозов на од-

ну пару поездов;

- составить график оборота электровозов и определить эксплуатацион-

ный парк;

- определить потребность в локомотивных бригадах, время отдыха в

пунктах оборота и постоянного местожительства.

Во второй части курсового проекта необходимо:

- выбрать периодичность ремонта для заданного электровоза и рассчи-

тать дифференцированные нормы пробегов между ремонтами;

- определить потребное количество ремонтных стойл, площади цехов и

отделений, число ремонтников и инженерно-технических работников;

- рассчитать годовую и месячную программы технического обслужива-

ния и ремонта электровозов при условии организации ремонтов в депо Ⱥ, об-

щий и деповской процент неисправных электровозов.

11

В третьей части курсового проекта следует разработать план депо. Для

этого необходимо:

- выбрать тип зданий депо с учетом типа локомотива, климатических

условий, размеров территорий, имеющихся типовых проектных решений;

- выполнить расчет размеров ремонтных цехов (участков) ТЧ и привести

их к унифицированным (по данным ОАО «НИИ Трансэлектропроект»);

- провести обоснование выбора основного технологического оборудова-

ния для технического обслуживания и ремонта ТПС;

- выполнить расчет площади служебных, бытовых и вспомогательных

помещений ТЧ;

- обосновать взаимное размещение производственных помещений и со-

ставление плана ТЧ;

- провести выбор зданий и сооружений, выполнить расчет путей ТЧ;

- составить план тяговой территории (генеральный план) ТЧ.

В четвертой части курсового проекта необходимо разработать техноло-

гический процесс ремонта отдельного оборудования (узла или детали) ТПС,

составить технологическую карту по заданию преподавателя и разработать ме-

роприятия по улучшению технологического процесса, механизации трудоем-

ких операций.

Кроме того, по заданию преподавателя, необходимо выполнить отдель-

ные исследования по выбору новых технологических процессов, оценке срока

службы узлов (деталей), лимитирующих межремонтные пробеги ТПС, их мо-

дернизацию и др.

12

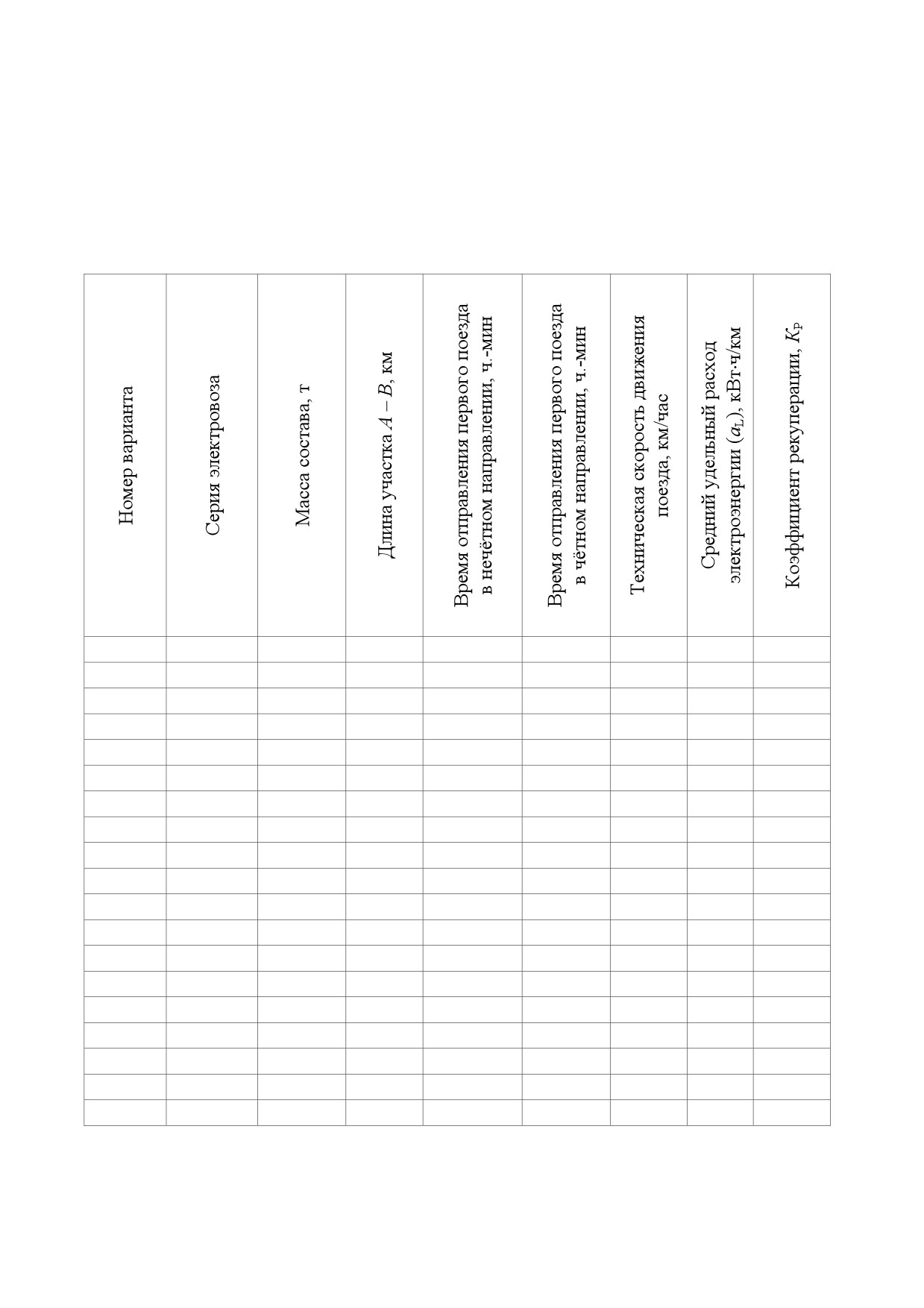

Исходные данные

Номер варианта………………………………………………………………

Общие данные:

- число пар поездов ………………………...……………………………

- вид грузового поезда ……………………...……………………………

- коэффициент участковой скорости……………………………………

- длина станционных путей …...………………………………………………

- интервалы попутного следования (количество пар поездов)

С 2000 до 0400, пар поездов ….………………...………...………………………..

с 0400 до 1200, пар поездов ….………………………………………...…………..

с 1200 до 2000, пар поездов ……………………………….…………...…………..

Индивидуальные данные:

- серия электровоза ...……………………………………………………………..

- масса поезда, т брутто

………………………………………………………..

– длина участка Ⱥ - ȼ, км ……………………………………………………

- время отправления первого поезда в нечётном направлении, ч.-мин

- время отправления первого поезда в чётном направлении, ч.-мин. ..…

- техническая скорость движения поезда, км/ч ...……………….…………

- средний удельный расход энергии электровозом, кВт⋅ч/км пробега ...…

- коэффициент рекуперации ...………………………………………………

Узел (деталь) электровоза для составления технологической карты ……

Общие и индивидуальные исходные данные приведены в Приложениях

А и Б, а перечень узлов (деталей) для составления технологической карты ре-

монта - в Приложении В.

13

1 Организация эксплуатации электровозов

1.1 Составление графика движения поездов

1.1.1 Основой организации эксплуатационной работы на участке являет-

ся график движения поездов, объединяющий работу всех подразделений же-

лезных дорог.

1.1.2 График движения поездов является организующей и технологиче-

ской основой работы всех подразделений железных дорог, планом всей экс-

плуатационной работы. Движение поездов строго по графику обеспечивается

правильной организацией и точным выполнением технологического процесса

работы станций, депо, тяговых подстанций, пунктов технического обслужива-

ния и других.

1.1.3 График движения поездов должен обеспечить выполнение плана

перевозок пассажиров и грузов; безопасность движения поездов; наиболее эф-

фективное использование пропускной и провозной способности участков и

перерабатывающей способности станций; высокопроизводительное использо-

вание подвижного состава; соблюдение установленной продолжительности

непрерывной работы локомотивных бригад; возможность производства работ

по текущему содержанию пути, сооружений, устройств СЦБ, связи и электро-

снабжения.

1.1.4 График движения поездов - графическое изображение следования

поездов на масштабной сетке, на которой движение поездов изображается

прямыми наклонными линиями (линиями хода). По горизонтали сетки отло-

жено время в минутах, а по вертикали - расстояние в километрах. Большей

скорости движения поездов соответствует меньшее отклонение линий от вер-

тикали, и наоборот. Горизонтальные линии сетки соответствуют осям раздель-

ных пунктов, расположенных на участке; вертикальные толстые, штриховые и

тонкие линии на сетке соответствуют часовым, получасовым и 10-минутным

делениям.

1.1.5 В зависимости от соотношения скоростей движения поездов гра-

фики делятся на параллельные, имеющие в пределах каждого перегона поезда

одинаковые скорости, и непараллельные - с разными скоростями. По числу

14

главных путей на перегонах участка графики движения поездов подразделяют-

ся на одно-, двух- и многопутные. При однопутных графиках скрещения поез-

дов между собой и обгоны одних поездов другими производятся на раздель-

ных пунктах с путевым развитием. Характерной особенностью двухпутных

графиков является специализация каждого главного пути на движении только

в одном направлении, в связи с чем скрещивания поездов могут производиться

не только на раздельных пунктах, но и на перегонах; обгоны производятся на

раздельных пунктах, имеющих обгонные пути.

1.1.6 По расположению поездов попутного следования графики делятся

на пачечные и пакетные (или частично-пакетные). Пачечным называется гра-

фик, на котором попутные поезда отправляются с разграничением их меж-

станционными перегонами. Пакетным называется график, на котором попут-

ные поезда разграничены сигналами автоблокировки или блок-постами.

1.1.7 Нормы продолжительности нахождения локомотивов на станциях

основного депо и оборота электровозов и смены локомотивов и бригад зависят

от того, заходит ли электровоз в депо или оборот его осуществляется непо-

средственно на приемо-отправочных путях.

1.1.8 Элементы графика влияют на все основные показатели графика

движения поездов. При расчёте элементов графика необходимо добиться са-

мых минимальных их значений, полностью обеспечивать безопасность движе-

ния поездов. Всё большее значение при составлении графиков приобретает

применение электронно-вычислительной техники.

1.1.9 В курсовом проекте достаточно составить «упрощенный» график

движения поездов (см. рисунок 1), отличающийся от «полного» графика дви-

жения отсутствием указаний о простоях поездов на промежуточных станциях,

и иметь только время отправления и прибытия поездов по сортировочным

станциям, между которыми проследование поезда на графике наносится пря-

мой наклонной линией для нечетных поездов снизу вверх, а для четных поез-

дов - сверху вниз. Нумерацию поездов необходимо производить по порядку

возрастания номеров, начиная с «0» часов московского времени.

15

Рисунок 1 - График движения поездов на участке Ⱥ - Ȼ

1.1.10 Время следования поезда между участковыми станциями Ⱥ и ȼ

рассчитывается, исходя из заданных расстояний между этими станциями и

участковых скоростей в чётном и нечётном направлениях с точностью до од-

ной минуты. Полученные данные наносятся на график в виде наклонных ли-

ний с указанием нумерации поездов.

1.1.11 В курсовом проекте следует принимать следующую нумерацию

грузовых поездов:

- сквозные

…

с 2001 до 2998;

– участковые

…

с 3001 до 3398;

– сборные

…

с 3401 до 3498.

1.1.12 На стации ȼ (пункте оборотного депо) предусматривается отцепка

электровоза, оборот, смена электровозных бригад.

1.1.13 На графике по горизонтали наносится часовая сетка с дополни-

тельными интервалами через 10 минут, а по вертикали - расстояния между

участковыми станциями Ⱥ и ȼ в масштабах, удобных для построения и после-

дующего чтения графика.

16

1.2 Увязка работы локомотивов

1.2.1 Подвязка электровозов из-под прибывающих на станцию поездов к

отправляющимся поездам должна, как правило, обеспечивать такое последова-

тельное выполнение технических операций, при котором ранее прибывший

локомотив раньше отправляется с поездом (см. рисунок 2).

ɚ

ɛ

Рисунок 2 - Увязка работы электровозов с поездами:

ɚ - правильно;

ɛ - неправильно

1.2.2 Для увязки работы локомотивов в пунктах оборота необходимо

оценить расположение пунктов технического осмотра (ПТОЛ) для выполнения

технического обслуживания ТО-2 и пунктов экипировки электровозов (обычно

совмещены с ПТОЛ).

1.2.3 При расположении ПТОЛ исходят из того, что они находятся на

сортировочной станции Ⱥ.

1.2.4 Расстояние между пунктами экипировки определяется максималь-

ным пробегом электровоза без экипировки и ограничивается ёмкостью песоч-

ниц

6

0,9

⋅ q ⋅10

L

=

,

(1)

п

m

⋅ n

c

п

17

где 0,9 - коэффициент, учитывающий 10 %-ный остаток песка в песочницах

электровоза;

q - расчётная ёмкость песочниц электровоза для одного направления

движения, м3;

mc - масса поезда, т;

nп - норма расхода песка в м3 на 106 т·км брутто.

1.2.5 Общая и расчётная для одного направления емкость бункеров-

песочниц электровозов для различных серий локомотивов приведены в табли-

це 2.

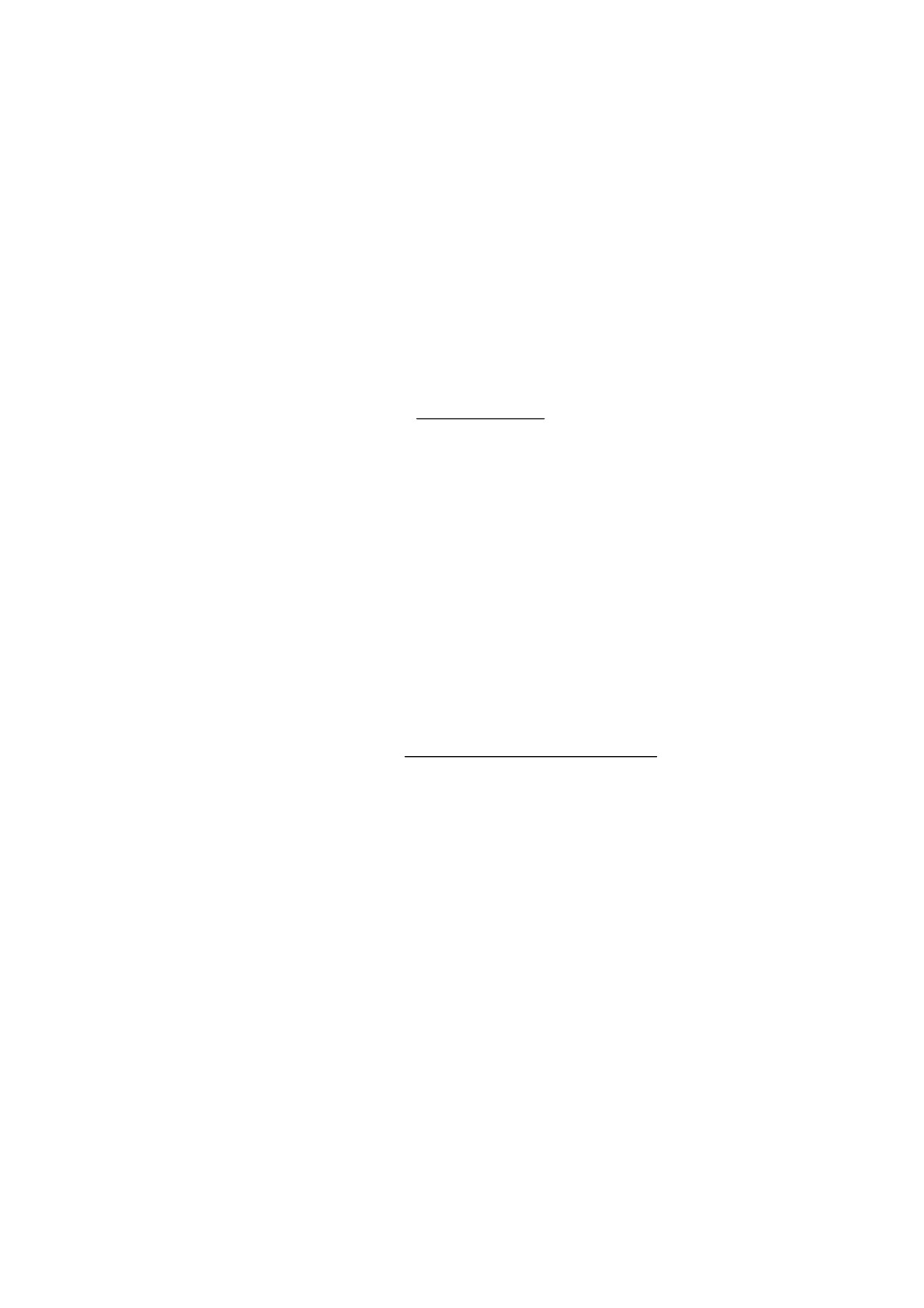

Таблица 2 - Общая и расчётная ёмкость бункеров песочниц

электровозов, q, м3

Серия электровоза

Общая ёмкость

Расчётная ёмкость

ВЛ8, ВЛ11В/И

4,00

2,60

ВЛ15, ВЛ85

4,00

2,60

ВЛ22М, ВЛ23

3,00

1,50

ВЛ10, ВЛ10У

4,00

2,60

ВЛ60, ВЛ60К

2,44

1,22

ВЛ80В/И, ВЛ82

2,68

1,94

1.2.6 Максимальная норма расхода песка электровозами для различных

серий электровоза в зависимости от массы поезда mc приведена в таблице 3.

Таблица 3 - Максимальные нормы расхода песка nп в м3

на 1 млн т⋅км брутто при массе поезда mc в т.

Масса поезда mc, т

Серия

6000

электровоза

2000

2500

3000

3500

4000

4500

5000

5500

и

выше

ВЛ8, ВЛ11В/И

0,78

0,73

0,68

0,63

0,63

0,62

0,61

0,60

0,60

ВЛ15, ВЛ85

0,50

0,45

0,42

0,38

0,36

0,35

0,35

0,35

0,35

ВЛ22М, ВЛ23

0,57

0,55

0,53

0,51

0,50

—

—

—

—

ВЛ10, ВЛ10У

0,78

0,73

0,68

0,63

0,63

0,62

0,61

0,60

0,60

ВЛ60, ВЛ60К

0,55

0,50

0,47

0,44

0,43

0,41

0,40

0,39

0,38

ВЛ80В/И, ВЛ82

0,50

0,45

0,42

0,38

0,36

0,35

0,35

0,35

0,35

18

1.2.7 При расчетах следует учесть, что на железных дорогах внедряются

электронные блоки устройств импульсной подачи песка для стабилизации

сцепления магистральных электровозов (БИП), разработанные во Всероссий-

ском научно-исследовательском институте железнодорожного транспорта

(ВНИИЖТ), которые снижают расход песка в 2 - 3 раза.

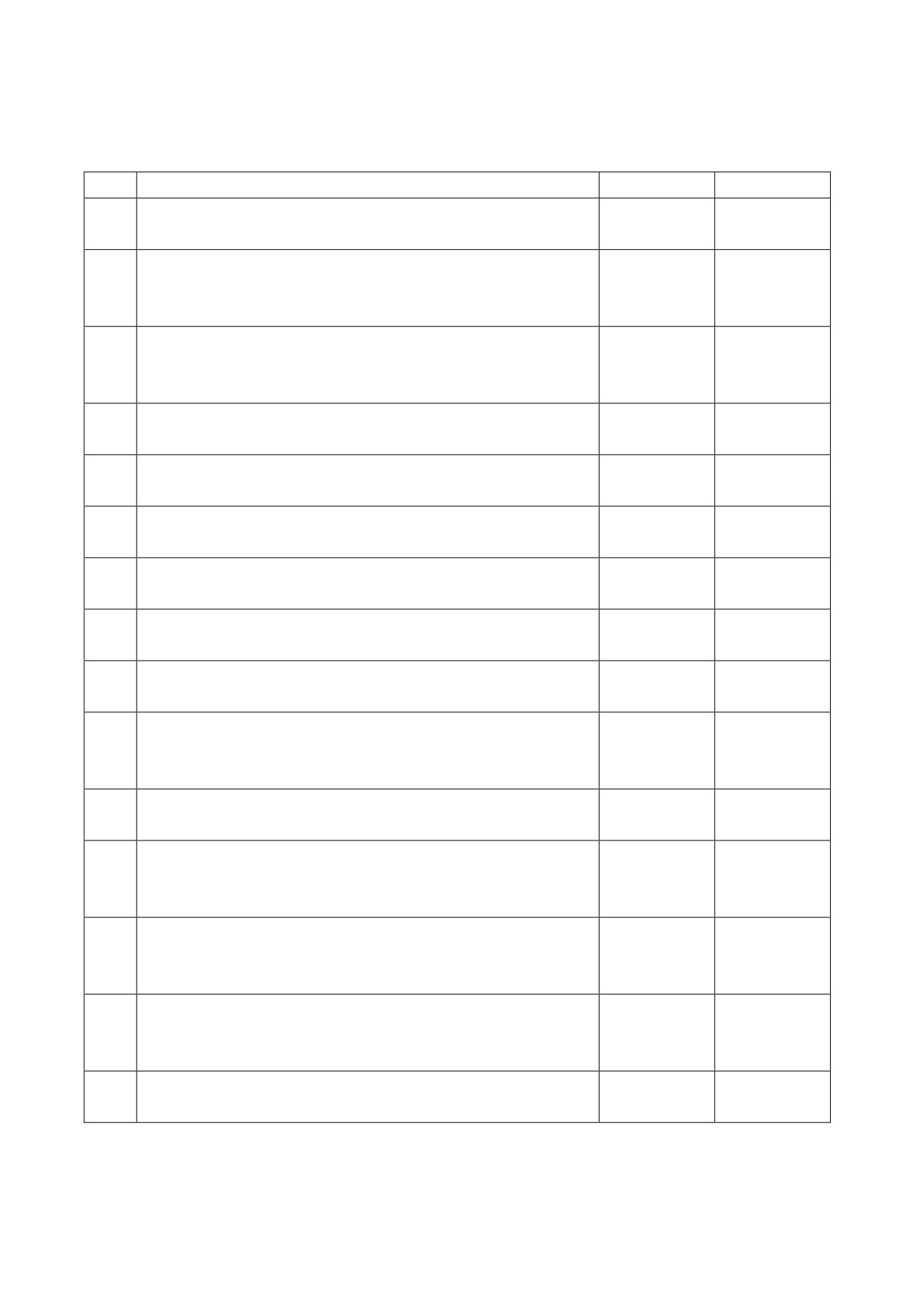

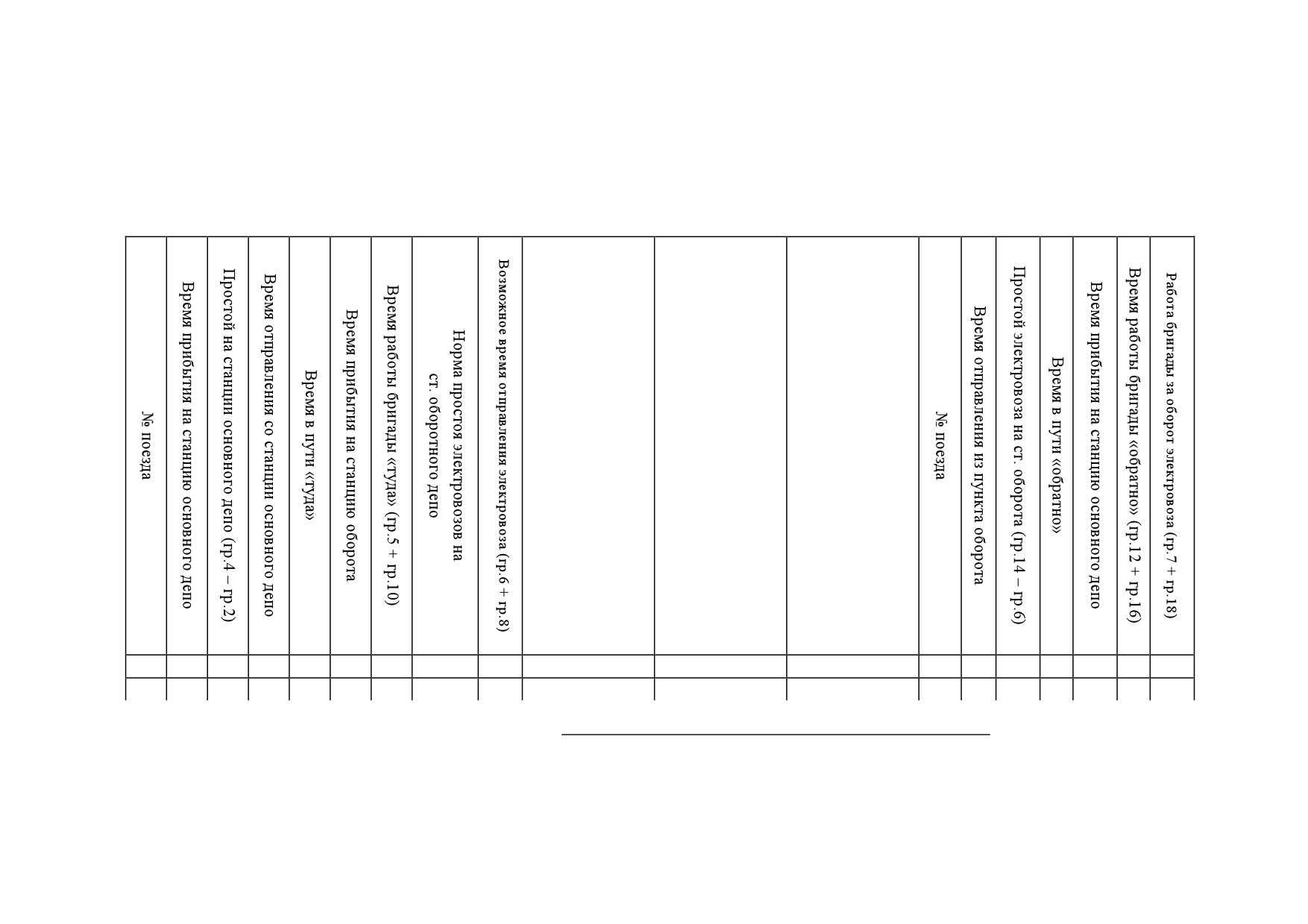

1.3 Составление ведомостей работы электровозов и оборота локомоти-

вов по основному депо (формы ЦДЛ-1 и ЦДЛ-2)

1.3.1 Из графика движения поездов заполняются графы ведомости о вре-

мени прибытия и отправления поездов на станции Ⱥ и ȼ, начиная с «0» часов

московского времени.

1.3.2 Увязка заключается в составлении графикового времени прибытия

электровоза с поездом на станцию оборота с графиковым временем отправле-

ния локомотива с другим поездом, интервал времени между прибытием локо-

мотива с поездом и следующим отправлением должен быть минимальным, но

не меньше необходимого для производства технических операций.

1.3.3 Графы отправления поездов заполняются с «0» часов московского

времени.

1.3.4 Графы о времени нахождения электровоза в пути «туда» и «обрат-

но» заполняются вычитанием из времени прибытия поезда времени отправле-

ния его с соседней участковой станции.

1.3.5 Для определения номера поезда, с которым может быть отправлен

электровоз из пункта оборота в обратном направлении, следует рассчитать

нормированное время для выполнения всех технических операций по обороту

электровоза.

1.3.6 Норма времени нахождения электровоза в пункте оборота склады-

вается из следующих составляющих:

- отцепки электровоза от состава на станционных путях по прибытию -

2 мин;

- сдачи документов - 4 мин;

- простоя в ТО-2 на ПТОЛ станции Ⱥ двухсекционных электровозов -

1 ч., с увеличением на 0,5 ч. на последующую секцию;

19

- проследования электровоза со станции в депо и обратно (таблица 4).

Таблица 4 - Время проследования электровоза со станции в депо

в зависимости от расстояния передвижения

Расстояние

Время передвижения электровоза по путям, мин

передвиже-

оборудованным электриче-

не оборудованным электриче-

ния, м

ской централизацией

ской централизацией

300

6,9

6,9

500

8,5

10,6

800

10,2

12,7

1000

11,3

14,1

1.4 Приёмка электровозов

1.4.1 Время приёмки-сдачи грузового электровоза на станциях смены

бригад или в пунктах оборота при сменном способе обслуживания нормирует-

ся, и простой электровоза при выполнении этой операции определится норми-

рованным временем (см. таблицу 5).

Таблица 5 - Норма времени приёмки-сдачи грузовых электровозов

На деповских путях

На станционных путях

Серии электровозов

основного депо и в

пункта смены локомо-

пунктах оборота, мин

тивных бригад, мин

ВЛ8, ВЛ10, ВЛ10У, ВЛ11В/И

16

14

ВЛ22М, ВЛ23

12

10

ВЛ60, ВЛ60В/И

13

12

ВЛ80В/И, ВЛ82

16

14

ВЛ15, ВЛ85

24

24

ВЛ11В/И, ВЛ80С (3 секции)

24

10

ВЛ11В/И, ВЛ10, ВЛ80, ВЛ80С

28

22

(4 секции)

1.4.2 Время заправки скоростемерной ленты - 3 мин.

1.4.3 На станционных путях по отправлению в это время входит:

- проследование электровоза из депо на станцию и прицепка к поезду

(время определяется по таблице 4);

20

- полное опробование тормозов грузового поезда без зарядки воздушной

магистрали - 10 мин или с зарядкой воздушной магистрали от локомотива по-

езда - 25 мин;

- получение документов - 4 мин;

- регламент: минута готовности - 1 мин.

Все расчёты сводятся в таблицу 6.

Таблица 6 - Результаты расчётов

Операция

Время по пункту оборота, ч.-мин.

1.4.4 Нормированное время оборота локомотива в основном и оборот-

ном депо заносят в графу 8 расчётной ведомости формы ЦДЛ-1 (Приложение

Г) и в графу 3 расчётной ведомости формы ЦДЛ-2 (Приложение Д), использу-

ется для расчёта возможного времени отправления локомотива с поездом пу-

тём суммирования со временем прибытия электровоза в пункт оборота.

1.4.5 Сопоставлением времени возможного отправления электровоза с

фактическим временем отправления поездов подбирается для каждого элек-

тровоза поезд обратного направления.

1.4.6 Простой электровоза в пункте обороте определяется вычитанием из

времени отправления электровоза из пункта оборота времени его прибытия по

линии завязки. По ведомости оборота подсчитываются итоги граф:

n

n

t

t

t2

- время в пути туда и обратно, т. е. ∑

1

i

и ∑

2

i

(

t1 и

- время сле-

i

i

i

=1

i

=1

дования по участку туда и обратно);

n

t

- время простоя на станции основного депо, т. е. ∑

3

i

;

i

=1

n

t

- время простоя в пункте оборота, т. е. ∑

4

i

i

=1

21

1.5 Определение количественных и расчетных измерителей

использования электровозов

1.5.1 Все основные измерители использования электровозов определя-

ются из итоговых данных времени работы электровозов за сутки по ведомо-

стям форм ЦДЛ-1 (Приложение Г) и ЦДЛ-2 (Приложение Д). Различают коли-

чественные и расчетные измерители.

1.5.2 Количественные измерители характеризуют объём выполненной

работы электровозным парком за какой-то период работы (сутки, месяц, год).

К ним относятся локомотиво-километры пробега, локомотиво-часы работы и

тонно-километры выполненной перевозочной работы. Определяются они для

конкретно заданного участка за сутки работы электровозов следующим обра-

зом:

m

N

⋅L

- локомотиво-километры ∑

i

=1

m

m

N⋅L

=

2⋅l

⋅n

∑

∑

i

i

,

(2)

i=

1

i=

1

где m - число тяговых плеч, обслуживаемых электровозами;

N - число локомотивов;

ni - число пар поездов;

li - длина тягового участка;

n

N

⋅T

- локомотиво-часы ∑

i=1

n

n

n

n

n

n

N⋅T

=

t

+

t

+

t

+

t

+

t

∑

∑

1

∑

2

∑

3

∑

4

∑

nc

i

i

i

i

i

(3)

i=1

i=1

i=1

i=1

i=1

i=1

1.5.3 Исходя из ранее принятого допущения (поезда не стоят на проме-

n

жуточных станциях) следует, что ∑tnc

= 0. Суммирование ведётся по всем

i

i=1

участкам работы электровозов. При отсутствии резервного пробега и двойной

22

тяги локомотиво-километры и локомотиво-часы будут соответствовать поездо-

n

n

километрам и поездо-часам ( ∑n⋅L и ∑n⋅T).

i=

1

i=

1

1.5.4 Тонно-километры перевозочной работы в курсовом проекте можно

определить умножением поездо-километров за сутки на массу поезда.

1.5.5 Эксплуатируемый парк электровозов, необходимый для обслужи-

вания всех поездов за сутки по графику движения Nэ определяется из выраже-

ния

n

N

⋅T

∑

=1

N

э

= i

,

(4)

24

где Nэ - эксплуатируемый парк электровозов (должно быть целым числом, по-

сле расчета округляется в большую сторону);

24 - число часов в сутках.

1.5.6 Оборот локомотива T (время, затрачиваемое электровозом на об-

служивание одной пары поездов) определяется как

n

∑N ⋅T

T = i=1

, ч.

(5)

n

1.5.7 Коэффициент потребности электровозов K на одну пару поездов,

необходимый для оперативного планирования эксплуатационного парка локо-

мотивов при изменении размеров движения определяется по формулам:

N

K= э

(6)

n,

Ɍ

(7)

K = 24.

1.5.8 Расчетные показатели характеризуют степень использования локо-

мотивного парка:

- скорость движения поездов;

- среднесуточный пробег электровоза;

23

- среднесуточная производительность локомотива;

- средняя масса поезда в т брутто;

- суточный бюджет времени, в т. ч. время полезной работы.

1.5.9 Показатели (техническая скорость и масса поезда) указаны в ис-

ходных данных для выполнения курсового проекта.

1.5.10 Среднесуточный пробег Sc определяется по формуле

m

∑N⋅L

i=1

S

=

(8)

c

N

э

1.5.11 Производительность работы электровоза за сутки

m

⋅S

c

c

M

c

=

, т⋅км / сут.,

(9)

1+β

0

где β0 - коэффициент одиночного пробега.

1.5.12 Распределение суточного бюджета времени электровоза показы-

вает, какую долю (в часах или в %) суточного фонда времени локомотив нахо-

дится в движении, в простое на станции основного депо и в пункте оборота

n

n

n

1

1

1

⋅

(

t

−t

)

+

⋅

t

+

⋅

t

≈

24

∑

1

2

∑

3

∑

4

(10)

N

э

i

=1

N

э

i

=1

N

э

i

=1

1.5.13 Время полезной работы ɉ определяется как время работы на уча-

стке в течение суток и время в чистом движении (без простоев на промежу-

точных станциях)

S

c

ɉ

=

у

, ч,

(11)

v

уч

S

c

ɉ

=

гвд

, ч.

(12)

v

тех

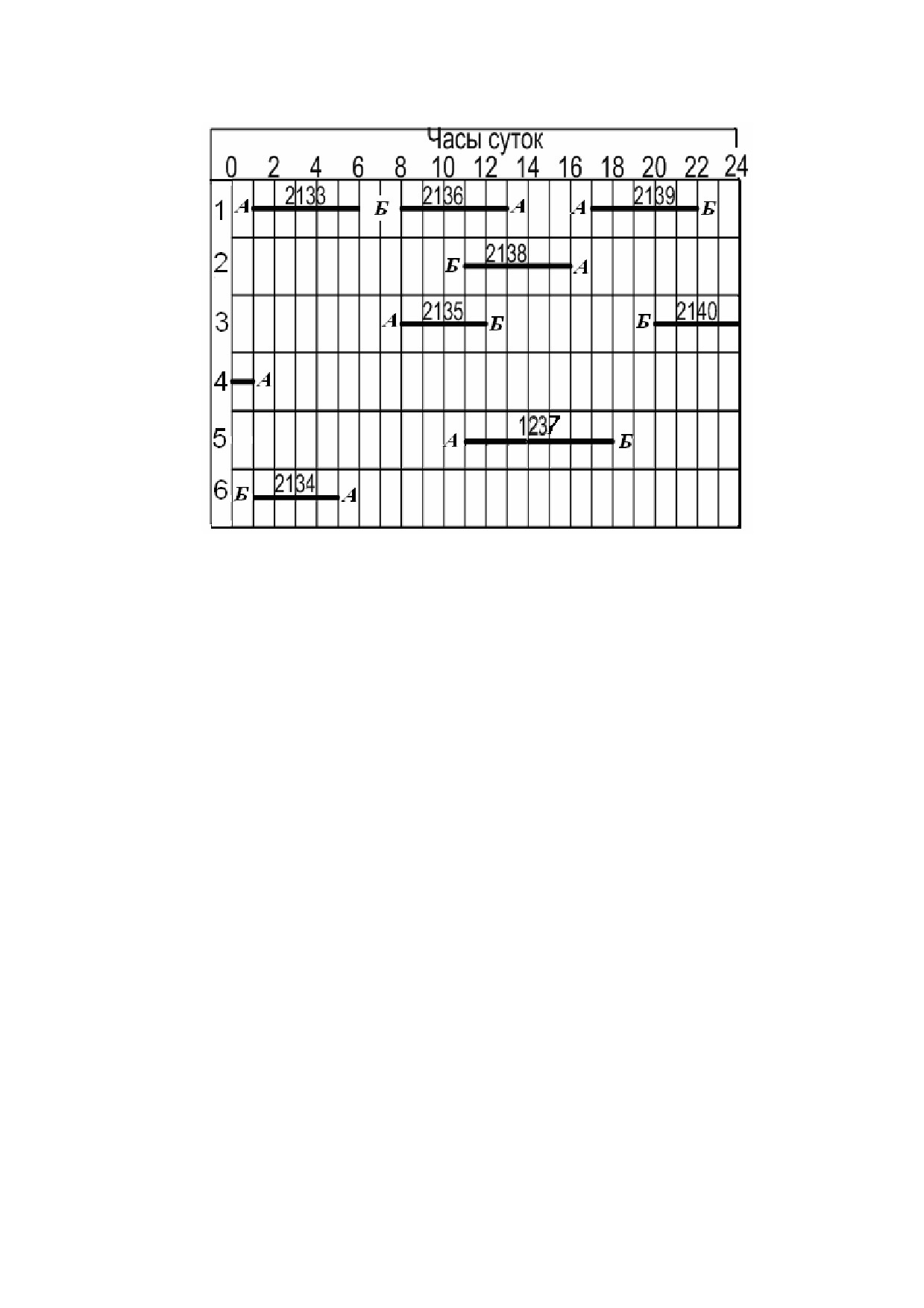

1.5.14 График оборота электровозов представлен на рисунке 3. Это план

их работы, составленный на основе графика движения поездов с учётом при-

нятой системы обслуживания поездов электровозами и способом обслужива-

ния электровозов бригадами.

24

Рисунок 3 - График оборота электровозов

1.5.15 График оборота строится на основе расчётных ведомостей работы

электровозов на участке Ⱥ - ȼ формы ЦДЛ-1 (Приложение Г), ведомости обо-

рота локомотивов по основному депо формы ЦДЛ-2 (Приложение Д).

1.5.16 По графику оборота определяется потребность электровозов для

выполнения заданных размеров движения с учётом резерва по неравномерно-

сти движения, устанавливается последовательность их работы, а также опре-

деляется загрузка экипировочных устройств и стойл технического обслужива-

ния в течение суток. Вертикальное сечение графика оборота даёт представле-

ние о размещении электровозов в любое время суток, а числом горизонталь-

ных строк графика определяется необходимый парк электровозов.

1.5.17 График оборота строится на сетке, по горизонтали которой отло-

жены 24 ч. суток с интервалом 1 ч. Из ведомостей оборота (с учётом завязки

электровозов в пункте оборота) последовательно прокладываются на сетке го-

ризонтальные линии с указанием станции (в начале линии), номера поезда (над

линией) и время отправления и прибытия (на концах линии). Время указывает-

ся только в минутах. В графике должны быть уложены все поезда из ведомо-

стей оборота. В случае замыкания кольца оборота на ранее занесённый в гра-

25

фик оборота поезд, дальнейшее построение начинается с любого свободного

поезда и продолжается до использования в графике всех поездов.

1.5.18 При обслуживании всех поездов графика движения последова-

тельно одним электровозом получается единый график, при обслуживании

одним электровозом группы поездов - групповой график.

1.6 Организация работы и отдыха локомотивных бригад

1.6.1 При сменном способе обслуживания электровозов бригадами про-

должительность непрерывной работы локомотивных бригад за поездку не

должна быть свыше 7 - 8 ч., но не более 12 ч. (устанавливается с согласия ло-

комотивных бригад президиумом Дорпрофсожа и начальником железной до-

роги).

1.6.2 Возможны две формы организации труда локомотивных бригад -

без предоставления отдыха в пункте оборота и с отдыхом в пункте оборота. В

первом случае максимальная длина участка работы бригад определяется как

осн

об

L

= 0,5⋅

[

T

−

(

t

+

t

)]

⋅

v

1

норм

1

1

уч.ср

,

(13)

во втором случае

осн

об

L

=

[

T

−

(

t

+

t

)]

⋅

v

,

(14)

2

норм

2

2

уч.ср

где Ɍнорм - нормированное время работы бригад, Ɍнорм = 7…12 ч.;

осн

об

(

t

+

t

)

- дополнительное время работы бригады в пункте основного депо и

1

2

пункте оборота.

1.6.3 Нормированное время работы бригады (Ɍнорм) состоит из основного

времени Ɍ0 и дополнительного Ɍд, связанного с подготовкой бригады электро-

воза к поездке на станции основного депо и в пунктах оборота или смены ло-

комотивных бригад

Ɍнорм = Ɍ0 + Ɍд.

(15)

В свою очередь

Ɍд = Ɍпз + Ɍв + Ɍртп.

(16)

26

1.6.4 Дополнительное время включает следующие категории затрат ра-

бочего времени:

- Ɍпз - подготовительно-заключительное время, необходимое для прием-

ки (сдачи) электровоза и других действий, выполняемых локомотивной брига-

дой до прохода электровозом контрольного поста при следовании из депо к

составу и после прохода контрольного поста при возвращении в депо из-под

состава, а также прохождение локомотивной бригадой предрейсового меди-

цинского осмотра;

- Ɍв - вспомогательное время для передвижения электровоза от кон-

трольного поста к составу, прицепки к составу, опробование тормозов и полу-

чения документов на отправление с поездом (грузовых документов, предупре-

ждения, справки формы ВУ-45), отметка маршрута машиниста;

- Ɍртп - время регламентированных технологических перерывов, вклю-

чающее время ожидания отправления поезда после опробования тормозов и

минуты готовности. Затраты времени на указанные операции определяются

«Методическими указаниями по проектированию норм выработки, нормиро-

ванных заданий и нормативов времени на подготовительно - заключительные

операции для локомотивных бригад», утвержденными ОАО «РЖД» и согласо-

ванными с Российским профсоюзом железнодорожников и транспортных

строителей.

1.6.5 Подготовительно-заключительное время включает:

а) получение маршрута и указаний дежурного по депо ….……….. 2 мин;

б) медицинский осмотр перед поездкой в основном (оборотном)

депо

…

………………………………………….…... 5 (4) мин;

в) проход бригадой от помещения дежурного по депо к электровозу на

станционном пути на расстоянии L из расчёта v = 5 км/ч .. (60⋅L/v) мин;

г) заправка скоростемера лентой

…

2 мин;

д) зачистка писцов скоростемера

…

2 мин;

27

е) полное опробование тормозов грузового поезда с зарядкой воздушной

магистрали от:

- компрессорной станции ………………….………………...…….. 10 мин;

- локомотива ………………………...…………………………

… 25 мин;

ж) получение и сдача документов (грузовых документов, справки о про-

верки тормозов формы ВУ-45, письменного предупреждения об ограничения

скорости), отметка в маршруте машиниста номера, массы и времени отправле-

ния (прибытия) поезда …………..…

4 мин;

з) регламент минутной готовности перед отправлением поезда со стан-

ции …………………………………………………………………..…….…. 1 мин;

и) приема (сдача) электровоза сменными локомотивными бригадами (см.

таблицу 7).

ɉɪɢɦɟɱɚɧɢɟ. В пункте «е» величины указаны при длине поезда 60 ваго-

нов, за каждый последующий вагон добавляется 17 с.

Таблица 7 - Нормативы времени приема (сдачи) электровоза грузового

движения сменными локомотивными бригадами

Серия электровоза

Время, мин.

1

2

1 На деповских путях основного депо и пунктах оборота

ВЛ80 В/И, ВЛ82, ВЛ82М, ВЛ10, ВЛ10У, ВЛ11, ВЛ8, ВЛ11М

16

ВЛ60В/И

13

ВЛ22М, ВЛ23

12

ВЛ10, ВЛ10У (4 секции)

28

ВЛ80 (3 секции)

24

ВЛ80С (4 секции)

28

ВЛ11, ВЛ11М (3 секции)

24

ВЛ60В/И (2 электровоза), ВЛ60К

22

ВЛ22М, ВЛ23 (2 электровоза)

18

ВЛ15, ВЛ85, ВЛ15С

24

28

Продолжение таблицы 7

1

2

2 На станционных путях пункта смены локомотивных бригад

ВЛ80 В/И, ВЛ82, ВЛ82М, ВЛ10, ВЛ10У, ВЛ11, ВЛ8, ВЛ11М

14

ВЛ60В/И

12

ВЛ22М, ВЛ23

10

ВЛ10, ВЛ10У (4 секции)

22

ВЛ80 (3 секции)

19

ВЛ80С (4 секции)

22

ВЛ11, ВЛ11М (3 секции)

19

ВЛ60В/И (2 электровоза), ВЛ60К

19

ВЛ22М, ВЛ23 (2 электровоза)

14

ВЛ15, ВЛ85, ВЛ15С

19

1.6.6 На основании указанных и ранее приведенных нормативов работы

электровозов составляются таблицы дополнительного времени работы брига-

ды при следовании от станции основного депо и из пункта оборота по каждо-

му участку работы бригад «туда» (таблица 8) и «обратно» (таблица 9).

Таблица 8 - Дополнительное время работы бригады при следовании

из основного депо в пункт оборота

В пункте

В пункте

Наименование операций

основно-

оборота

го депо

1

2

3

1 Получение маршрута и дополнительный

♦

-

инструктаж

2 Медицинский осмотр

♦

-

3 Проход электровозной бригады от помещения

♦

♦

локомотивного депо к электровозу

4 Приёмка и сдача локомотива

♦

♦

5 Заправка скоростемерной ленты

♦

-

6 Снятие скоростемерной ленты

-

♦

7 Зачистка писцов шлифовальной шкуркой

♦

-

8 Проследование электровоза к поезду

♦

-

29

Продолжение таблицы 8

1

2

3

9 Прицепка (отцепка) электровоза к поезду

♦

♦

10 Опробование тормозов

♦

-

11 Получение (сдача) документов

♦

♦

12 Ожидание отправления поезда

♦

-

13 Регламент «Минута готовности»

♦

-

14 Проследование электровоза в пункт оборота

-

♦

Таблица 9 - Дополнительное время работы бригады при следовании

из пункта оборота в основное депо

В пунк-

В пункте

Наименование операций

те обо-

основного

рота

депо

1 Получение маршрута и дополнительный

♦

-

инструктаж

2 Медицинский осмотр

♦

-

3 Проход локомотивной бригады от помещения

♦

-

дежурного по депо к электровозу

4 Приёмка и сдача локомотива

♦

♦

5 Постановка (снятие) скоростемерной ленты

♦

♦

6 Зачистка писцов шлифовальной шкуркой

♦

-

7 Проследование электровоза из пункта оборота

♦

-

на станцию

8 Прицепка к составу

♦

-

9 Опробывание тормозов

♦

-

10 Получение документов (грузовых, справки

♦

-

формы ВУ-45 и др.)

11 Ожидание отправления поезда

♦

-

12 Регламент «Минута готовности»

♦

-

13 Сдача документов на станции основного депо

-

♦

14 Проследование со станции в основное депо

-

♦

15 Проход от электровоза до помещения

-

♦

дежурного по депо

30

1.6.7 На удлиненных тяговых плечах электровозов локомотивные брига-

ды могут меняться несколько раз в пунктах подмены. Дополнительное время

по каждому участку при следовании из основного депо до пункта подмены

«туда» и «обратно» приведено в таблицах 10 и 11.

Таблица 10 - Дополнительное время работы при следовании

из основного депо в пункт смены бригад

В пунк-

В пункте

те сме-

Наименование операций

основно-

ны бри-

го депо

гад

1 Получение маршрута и дополнительный

♦

-

инструктаж

2 Медицинский осмотр

♦

-

3 Проход электровозной бригады от помещения

♦

-

локомотивного депо к электровозу

4 Приёмка локомотива

♦

-

5 Постановка (снятие) скоростемерной ленты

♦

-

6 Зачистка писцов шлифовальной шкуркой

♦

-

7 Проследование электровоза на станцию

♦

-

8 Прицепка к составу

♦

-

9 Опробывание тормозов

♦

-

10 Получение документов

♦

-

11 Ожидание отправления поезда

♦

-

12 Регламент «Минута готовности»

♦

-

13 Сдача локомотива в пункте смены

-

♦

локомотивных бригад, передача документов

14 Проход локомотивной бригады к дежурному

-

♦

пункта смены

Таблица 11 - Дополнительное время работы бригады при следовании

из пункта сменены в основное депо

В пункте

В пункте

Наименование операций

смены

основно-

бригад

го депо

1

2

3

1 Получение маршрута и дополнительный

♦

-

инструктаж

2 Медицинский осмотр

♦

-

31

Продолжение таблицы 11

1

2

3

3 Проход к поезду с электровозом стоящих на

♦

-

станционных путях отправления

4 Приёмка электровоза, документов, сокращенное

♦

-

опробование тормозов

5 Регламент «Минута готовности»

♦

-

6 Отцепка электровоза от поезда

-

♦

7 Сдача документов

-

♦

8 Проследование электровоза от поезда в депо

-

♦

9 Сдача локомотива

-

♦

10 Проход локомотивной бригады от электровоза

до помещения дежурного по депо, сдача

-

♦

маршрута машиниста

1.6.8 В результате проведенных исследований по установлению опти-

мальных плеч работы локомотивных бригад и основного времени их работы,

выполненных во Всероссийском научно-исследовательском институте желез-

нодорожной гигиены труда под руководством А.Б. Кирпичникова, были уста-

новлены количественные факторы влияния на организм машиниста ложности

профиля пути, скорости, нагонов, вибраций, температур окружающего возду-

ха. Разработанная методика и выполненные расчеты основного времени пока-

зали, что после 6 часов ведения поезда наступает усталость, при которой не

обеспечивается безопасность движения. При скорости 55 км/ч плечи обслужи-

вания составляют 300 - 330 км. Этими расстояниями следует руководствовать-

ся при установлении плеч обслуживания бригад и их численности.

1.6.9 По суммарным данным таблиц 7 - 11 находят дополнительное вре-

мя, которое используется для определения длины участка работы бригад.

1.6.10 Отдых в пунктах оборота предоставляется бригадам в размере по-

ловины времени предшествующей работы.

1.6.11 Отдых после поездки по месту жительства должен быть не менее

16 часов и определяется как

t

=K

⋅Ɍ

−

t

,

(17)

отд.осн

кр бр

отд.об

где Kкр - коэффициент кратности отдыха бригады после поездки, Kкр = 2,6;

32

Ɍбр - время работы бригады за поездку;

Tотд.об. - время отдыха бригад в пункте оборота.

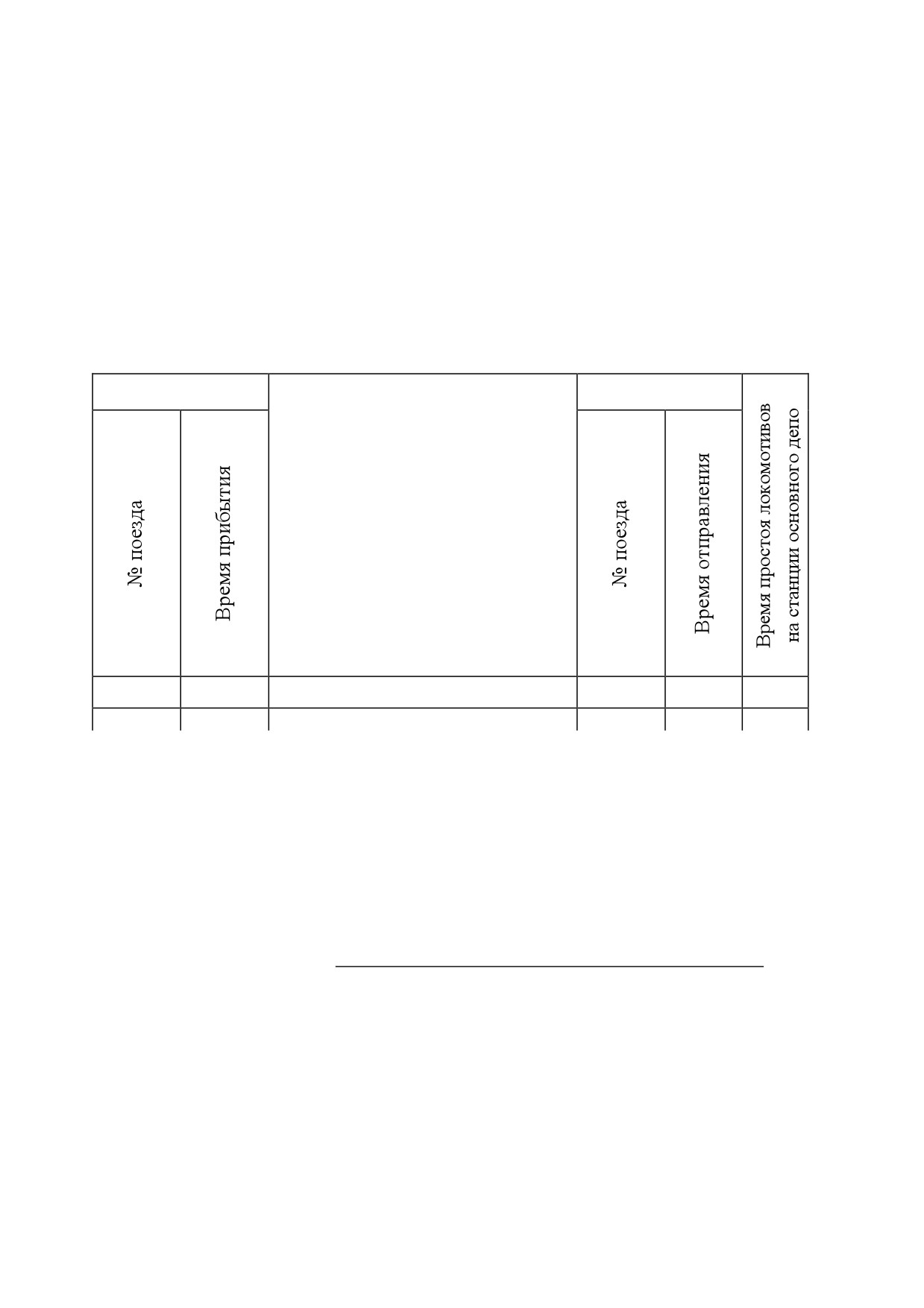

1.7 Определение потребности в локомотивных бригадах

1.7.1 Потребный явочный штат локомотивных бригад для обслуживания

заданных размеров движения при сменном способе обслуживания локомоти-

вов определяется по формуле

n

30,4

⋅

∑ Tбр

i

яв

i =1

Ȼ

=

бр

,

(18)

R

бр

где 30,4 - среднегодовое количество суток в месяце;

n

T

– время работы всех бригад за сутки на заданных участках;

∑

бр

i

i=1

Rбр - среднемесячная норма выработки одной бригады при 40 часовой ра-

бочей неделе.

1.7.2 Среднемесячная норма выработки Rбр определяется по формуле

8⋅

{

Ⱦ

−

(

d

+d

)}

−t⋅d′

г

вых

пр

пр

R

=

бр

,

(19)

12

где Ⱦг - число календарных дней в году;

dг - количество выходных дней в году;

dпр - количество праздничных дней;

t - время, на которое сокращается предпраздничный рабочий день;

d′пр - количество праздничных дней, перед которыми сокращается рабочий

день на 1 ч.

1.7.3 Списочный состав бригад с учётом отпусков, командировок и боль-

ных (машинистов или их помощников) определяется как

сп

яв

Ȼ

=1,13⋅ Ȼ

(20)

бр

бр

33

2 Организация ремонта электровозов

2.1 Определение программы ремонта электровозов

2.1.1 Для определения годовой программы ремонта электровозов рас-

считывается годовой линейный пробег всех электровозов, обслуживающих за-

данный участок

m

S

=

365

⋅

2⋅l

⋅ n

⋅α ,

год

∑

i

i

(21)

i

=1

где li - длина обслуживаемых участков;

ni - количество пар поездов на каждом участке в сутки;

α - коэффициент, учитывающий резервный пробег, α = 1,03 - 1,05.

2.1.2 Годовая программа ремонта и технического обслуживания опреде-

лится по формуле

S

год

год

N

=

− S

p

i

,

(22)

L

L

i

i

+

1

или

S

⎛

L

⎞

год

i

N

=

⋅ ⎜1 −

⎟

p

,

(23)

i

⎜

⎟

L

L

i

⎝

i+1

⎠

где Sгод - годовой линейный пробег электровозов на участке обращения Ⱥ - ȼ,

км;

Li - дифференцированная норма пробега соответственно для i-го вида ре-

монта и технического обслуживания для каждой железной дороги и

депо в соответствии с распоряжением АОА

«РЖД» № 3р от

17.01.2005 г.;

Li+1 - дифференцированная норма пробега до очередного (i+1) высшего по

характеру обслуживания и ремонта.

2.1.3 Годовая программа технического обслуживания ТО-2 определится

по формуле

34

S

год

N

=

ТО−2

,

(24)

t

⋅ S

ТО−2

сут

где tТО-2 - периодичность технического обслуживания, сут.;

Sсут - среднесуточный пробег локомотивов.

2.1.4 Среднесетевые нормы пробега между ремонтами и техническими

обслуживаниями электровозов приведены в таблице 12 и исчисляются линей-

ным пробегом.

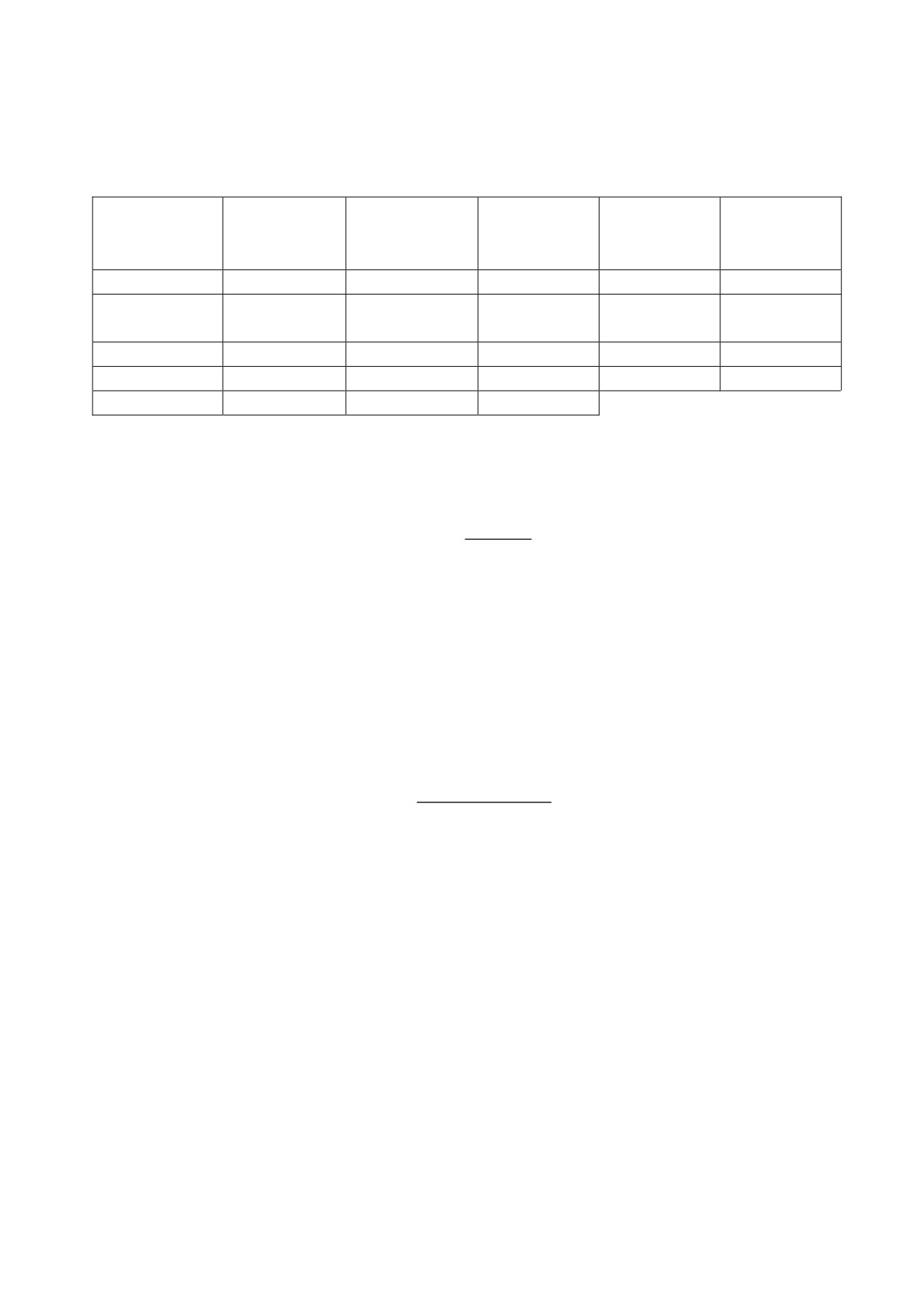

Таблица 12 - Нормы периодичностей технических обслуживаний

и ремонтов согласно распоряжению ОАО «РЖД»

№ 3р от 17.01.2005 г.

Виды технических обслуживаний и ремонтов

ТО-3,

ТР-1,

ТР-2,

ТР-3,

СР,

КР,

Серия электровоза

ТО-2

тыс.

тыс.

тыс.

тыс.

тыс.

тыс.

(ч.)

км

км

км

км

км

км

ВЛ10, ВЛ11, ВЛ80В/И,

72

-

25

200

400

800

2400

ВЛ82, ВЛ85

ЧС2, ЧС2Т, ЧС4,

ЧС4Т, ЧС6, ЧС7, ЧС8,

48

12,5×

25

180

360

720

2160

ЧС200

ВЛ65, ЭП1

48

-

25

200

600

1200

2400

ВЛ60

48

-

18

180

360

720

2160

ɉɪɢɦɟɱɚɧɢɟ. В таблице 12 «×» допускается техническое обслуживание

не производить, если норма периодичности ТР-1 не превышает 20 тыс. км.

2.1.5 Методика дифференцирования нормы пробегов между ремонтами

исходит из зависимостей износа деталей электровозов от средней силы тяги,

представляющей средний удельный расход электроэнергии на 1 км, коэффи-

циентов использования силы тяги, статистических данных о расходе электро-

энергии. Указанная методика рекомендована ОАО «РЖД» для применения.

2.1.6 Дифференцированные нормы пробега электровозов между i-м ви-

дом ремонта можно определить как

35

K

F0

L

=

L

⋅

⋅

i

0

,

(25)

K

Fi

где L0 - норма периодичности ремонта (пробега) между i-м видом ремонта ус-

тановленная ОАО «РЖД», тыс. км;

ɄF0 - средний коэффициент использования силы тяги электровоза с учётом

рекуперации по среднесетевым данным, ɄF0 = 0,293;

ɄFi - средний коэффициент использования силы тяги для электровоза (на

дороге, в депо).

(

1

+

,

⋅ K

)

p

Ʉ

=

a

⋅

,⋅

F

i

Li

(25)

a

L

Н

где ɚLi - средний удельный расход электроэнергии с учетом рекуперации на

1 км пробега по электросчетчикам расхода электроэнергии, кВт⋅ч/км;

2,3 - величина влияния КПД;

ɄР - коэффициент рекуперации;

ɚLН - номинальный энергетический коэффициент для конкретного электро-

воза, кВт⋅ч/км.

2.1.7 Средний удельный расход электроэнергии на 1 км пробега опреде-

ляется как

n

A

∑

i

i =1

=

,⋅

aL

i

n

(26)

S

∑

i

i=1

n

где

∑Ⱥi

−

суммарный расход электроэнергии по электросчетчикам расхода

i

=1

электроэнергии, кВт⋅ч;

n

S

i

общий суммарный пробег электровозов, соответствующий этому

i=

1

расходу, км.

Средние значения электроэнергии, потребляемой электрическими маши-

нами различных серий электровозов, приведены в таблице 13.

36

Таблица 13 - Средние значения электроэнергии, потребляемой

электрическими машинами различных серий электровозов

Электро-

Электро-

Электро-

Серия

Серия

Серия

энергия,

энергия,

энергия,

электровоза

электровоза

электровоза

кВт⋅ч/мин

кВт⋅ч/мин

кВт⋅ч/мин

ВЛ8

1,67

ВЛ80К

4,83

ЧС2Т

1,33

ВЛ10В/И,

ВЛ80С,

2,08

5,83

ЧС3

0,83

ВЛ11В/И

ВЛ80Т

ВЛ15

3,12

ВЛ82В/И

4,17

ЧС4

2,00

ВЛ23

1,25

ВЛ85

6,80

ЧС4Т

2,33

ВЛ60В/И

3,33

ЧС2

1,17

2.1.8 Коэффициент рекуперации определяется как

n

A

∑

р

i

i =1

Ʉ

=

,⋅

р

n

(27)

Ⱥi

∑

i=1

n

где ∑Aрi - суммарное количество рекуперативной электроэнергии, кВт⋅ч.

i

=1

2.1.9 Номинальный энергетический коэффициент ɚLН для конкретного

электровоза определяется по формуле

I

⋅U

+

N

∞

СН

a

=

LН

,

(28)

1000

⋅ v

∞

где I∞ - ток длительного режима электровоза, А;

U - номинальное напряжение на зажимах тягового двигателя, В;

NСН - мощность, расходуемая на собственные нужды, в соответствии с пра-

вилами тяговых расчетов, Вт;

v∞ - скорость электровоза при длительном режиме, км/ч;

ɉɪɢɦɟɪ. Определение номинального энергетического коэффициента ɚLН

для электровоза ВЛ10

ɚLН = (410 ⋅ 4 ⋅ 3000 + 2,08 ⋅ 60 ⋅ 1000) / (1000 ⋅ 51,2) = 98,5 кВт⋅ч/км.

37

Номинальные значения энергетического коэффициента ɚLН приведены в

таблице 14.

Таблица 14 - Номинальные энергетические коэффициенты электровозов

Серия

ɚLН,

Серия

ɚLН,

Серия

ɚLН,

электровоза

кВт⋅ч/км

электровоза

кВт⋅ч/км

электровоза

кВт⋅ч/км

ВЛ22М

60,0

ВЛ11

97,5

ЧС2

41,0

ВЛ23

70,2

ВЛ15

146,3

ЧС2Т

41,0

ВЛ8

93,3

ВЛ80К

134,0

ЧС4

52,6

ВЛ10

98,5

ВЛ85

201,0

2.2 Определение числа ремонтных позиций в депо

2.2.1 Количество ремонтных позиций определяется годовой программой

ремонта электровозов в депо, простоем их в ремонте или техническом обслу-

живании и фондом рабочего времени.

2.2.2 Для ремонтов, продолжительность которых измеряется сутками

(ТР-2, ТР-3 и СР), расчёт выполняется по формуле

p

N

⋅t′

p

i

pi

C

=

i

,

(29)

Д

гдеNp

i

- годовая программа данного вида ремонта. При расчёте количества

стойл для производства ТР-2, ТР-3 и СР необходимо также учесть

p

N

для других депо;

i

t'рi - время занятости стойла единицей данного вида ремонта в сутках;

Д - число рабочих дней в году, Д = 250 дней.

2.2.3 Для ремонтов и обслуживаний, продолжительность которых изме-

ряется в часах (ТО-3, ТО-4, ТР и ТР-1), фонд рабочего времени будет зависеть

также от количества рабочих смен и их продолжительности. Количество ре-

монтных позиций (стойл) определяется по формуле

N

p ⋅

t ′

p

i

pi

C

=

⋅

μ

i

,

(30)

Ⱦ

⋅ɋ

⋅T

см

где t′′рi - время занятости стойла единицей ТО-3, ТО-4 или ТР-1, в ч;

38

ɋ - число рабочих смен в сутках, обычно ɋ = 2;

Ɍсм - продолжительность смены, обычно Ɍсм = 8 или 12 ч;

μ - коэффициент, учитывающий неравномерность подхода и постановки

электровозов на ТО-3, ТО-4 или ТР-1, μ = 1,1.

2.2.4 Полученное дробное количество ремонтных позиций свидетельст-

вует о степени их занятости ремонтом. Студент обязан сделать заключение о

принятом для депо количестве ремонтных позиций с учётом требований «Тех-

нических указаний по проектированию тепловозных и электровозных депо и

экипировочных устройств», указать перспективы возможности совмещения

ремонтов или передаче отдельных крупных ремонтов в другие депо дороги с

целью концентрации ремонтов. Возможно также предусмотреть более полную

загрузку стойл СР ремонтом электровозов из соседних депо.

2.2.5 Следует учитывать, что при расчёте числа стойл по формулам (29)

и (30) предполагается возможность равномерного распределения потребности

в ремонтах и техническом обслуживании различных видов по рабочим дням и

месяцам года, что вполне соответствует практике и приводит к заниженным

результатам. Учитывая это, следует всегда округление расчётного числа стойл

производить в большую сторону.

2.2.6 Для расчёта могут быть рекомендованы следующие нормы простоя

электровозов в осмотре и ремонте: ТО-3 - 8 часов; ТО-4 - 1,2 часа на 1 колёс-

ную пару; ТР-1 - 22 часа; ТР-2 - 2,8 суток; ТР-3 и СР - 6,0 суток.

2.2.7 Техническое обслуживание ТО-4 установлено для производства об-

точки бандажей колёсных пар без выкатки из-под электровоза.

Факторы, определяющие необходимость производства обточки банда-

жей колёсных пар:

- увеличение проката до предельного значения;

- подрез гребней;

- появление ползунов и других дефектов на поверхности катания;

- необходимость уравнять диаметры бандажей колёсных пар электрово-

за после смены какой-либо из них и др.

Будем считать, что основной причиной постановки электровоза на ТО-4

является уменьшение толщины гребня до браковочного размера, что вполне

39

соответствует практике работы большинства депо на сети железных дорог

Российской Федерации.

Согласно ПТЭ (ЦРБ-756 от 26.05.2000 г.) минимально допустимая тол-

щина гребня (при измерении на расстоянии 20 мм от вершины гребня при вы-

соте гребня 30 мм) составляет 28 мм, при максимальной (чертёжной) - 33 мм.

Для дальнейших расчётов примем износ гребня, при котором производится

обточка бандажей колёсных пар Δ = 5 мм.

Интенсивность износа гребня зависит от большого количества эксплуа-

тационных факторов (профиля пути, массы поезда, климатических условий и

т.п.) и типа электровоза. Учитывая результаты исследований УрГУПС, примем

в расчётах интенсивность уменьшения толщины гребня бандажей электрово-

зов постоянного тока δ1 = 0,6 мм/104 км пробега, а для переменного - δ2 = 0,5

мм/104 км. Отсюда пробег электровозов между обточками бандажей, км

Δ

4

L

=

⋅10

ТО−4

(31)

δ

j

2.2.8 Количество неплановых видов ремонта определится на основании

данных анализов технического состояния электровозного парка сети железных

дорог, выполняемых ежегодно Департаментом локомотивного хозяйства (ЦТ)

ОАО «РЖД». Так, например, для дорог Урала, Сибири и Востока, по данным

анализов за 2007 г., среднее число неплановых ремонтов на 1 млн км пробега ω

электровозов постоянного тока составило ω1 = 10,09 рем., а для переменного -

ω2 = 9,85 рем. Исходя из этого, количество неплановых ремонтов, ежегодно

выполняемых в депо, составит

Nнеп = ωj ⋅ Sгод ⋅ 10-6.

(32)

2.2.9 Техническими указаниями по проектированию тепловозных и элек-

тровозных депо предусматривается оснащать цеха депо не менее чем двумя

станками для обточки колесных пар без выкатки из-под электровоза и двумя

скатоподъемниками.

40

2.3 Расчёт процента неисправных электровозов

2.3.1 Техническое состояние парка ТПС характеризуется процентным

отношением количества неисправных электровозов и электросекций к общему

парку, имеющемуся в распоряжении дороги и (или) депо. Нормируются три

вида процента неисправных ТПС - общий, деповской и заводской.

2.3.2 Общий процент неисправных (ɏобщ) определяют делением суммы

времени простоя электровозов и электросекций во всех видах ремонта и его

ожидании, в технических обслуживаниях ТО-3, ТО-4, ТО-5 и ТО-2 при пре-

вышении нормы простоя более чем на 30 минут, а также времени пересылки в

ремонт в недействующем состоянии на количество электровозо-суток или сек-

цие-суток парка ТПС, находящегося в распоряжении дороги и (или) депо с

учетом резерва Управления железной дороги и парка неисправного ТПС.

2.3.3 Парк в распоряжении дороги и (или) депо состоит из локомотивов,

находящихся в эксплуатации, ремонте и резерве Управления железной дороги.

2.3.4 Общий процент неисправных электровозов (ɏобщ) определяется по

формуле

Ɋ

рем

ɏ

=

⋅100

%

общ

,

(33)

Ɋ

⋅ Ɋ

⋅ Ɋ

э

рез

рем

где Ɋэ - эксплуатационный парк локомотивов, в локомотиво-сутки;

Ɋрез - количество локомотиво-суток в резерве Управления железной дороги,

Ɋрез = (0,10 - 0,15) ⋅ Ɋэ;

Ɋрем - количество электровозо-суток во всех видах технического обслужива-

ния, текущих, средних и капитальных видов ремонта, в том числе и в

неплановых ремонтах.

Ɋ

=N

⋅t

+N

⋅t

+N

⋅t

+N

⋅t

+

рем

КР КР

СɊ СР

ТР−3 ТР−3

ТР−2

ТР−2

(34)

+N

⋅t

+N

⋅t

+N

⋅t

+N

⋅t

+

N

⋅

t

,

ТР−

1

ТР−1

ТО−3

ТО−3

ТО−4

ТО−4

ТО−5

ТО−5

НР НР

41

где NКР, NСР, …, NНР - годовое количество ремонтов и технических обслужива-

ний ТПС дороги и (или) депо;

tКР, tСР, …, tНР - соответственно простой в ремонтах и технических об-

служиваниях ТПС, сут.

2.3.5 Деповской процент неисправных электровозов (ɏдеп) - основной

показатель, характеризующий состояние электровозного парка, включает все

виды ремонтов и технических обслуживаний за исключением капитальных

ремонтов. Он определяется по формуле

Ɋ

деп

ɏ

⋅100 %

деп

,

(35)

=Ɋ

+

Ɋ

+

Ɋ

э

рез

рем

где ɊДЕП - количество электровозо-суток ремонтов и технических обслужива-

ний локомотивов за исключением капитальных ремонтов, которые

производятся на ремонтных заводах - филиалах ОАО «РЖД»;

2.3.6 Заводской процент неисправных электровозов определяется как

N

⋅t

КР КР

ɏ

=

⋅100

%,

зав

(36)

Ɋ

+

Ɋ

+

Ɋ

э

рез

рем

где NКР - годовое количество капитальных ремонтов ТПС;

tКР - время простоя электровозов в капитальном ремонте, tКР = 30 сут.

2.3.7 Общий процент неисправных электровозов определяется как сумма

деповского и заводского процентов, т. е.

ɏОБЩ = ɏДЕП + ɏЗАВ.

(37)

2.3.8 При расчёте процента неисправных электровозов (пп 2.3.4, 2.3.5 и

2.3.6) необходимо учитывать среднесетевые нормы общего и деповского про-

цента неисправных локомотивов, которые согласно указанию ОАО «РЖД» со-

ставляют:

- общий процент неисправных ……………………………….……….. 11;

- деповской процент неисправных ……………………………….…….. 6.

2.3.9 При расчётах, связанных с организацией ремонта и эксплуатацией

локомотивов, целесообразно воспользоваться инструкцией по учёту наличия,

состояния и использования локомотивов и моторвагонного подвижного соста-

ва.

42

3 Проектирование плана депо

3.1 Технические указания и нормы для проектирования

локомотивного депо

3.1.1 Основным руководящим документом при проектировании локомо-

тивного депо являются технические указания по проектированию тепловозных

и электровозных депо и экипировочных устройств, в них вошли:

- строительные нормы и правила проектирования локомотивных депо,

бытовых помещений и тяговой территории;

- санитарные нормы проектирования промышленных предприятий;

- инструкции по разработке проектов и смет для железнодорожного

строительства и др.

3.1.2 Мощность отдельных сооружений и устройств должна устанавли-

ваться с учетом дальнейшего развития по условиям работы на следующие сро-

ки:

- габаритные размеры стойл и грузоподъемные средства депо - на деся-

тый год эксплуатации;

- число стойл депо и объем зданий мастерских, экипировочных уст-

ройств - на пятый год эксплуатации;

- станочное оборудование мастерских, объемы жилищного и культурно-

бытового строительства - на второй год эксплуатации.

3.1.3 Годовое количество ТР-3 в проектируемых ремонтных депо реко-

мендуется принимать не менее 300 секций ТПС.

3.2 Типы зданий депо, основные размеры

3.2.1 Все устройства и сооружения железнодорожного транспорта, необ-

ходимые для перевозки грузов и пассажиров, размещают на полосе отвода же-

лезной дороги. На этой территории, называемой тяговой или деповской, нахо-

дятся устройства и сооружения локомотивного хозяйства.

3.2.2 Деповская территория размещается вблизи станции. Связь тяговой

территории с приемоотправочными парками станции осуществляется двумя

43

специальными путями, по одному из которых осуществляется движение толь-

ко в депо, по другому - на станцию.

3.2.3 По конфигурации зданий локомотивные депо бывают прямоуголь-

ные и веерные. Прямоугольные депо строятся со сквозными и путиковыми пу-

тями.

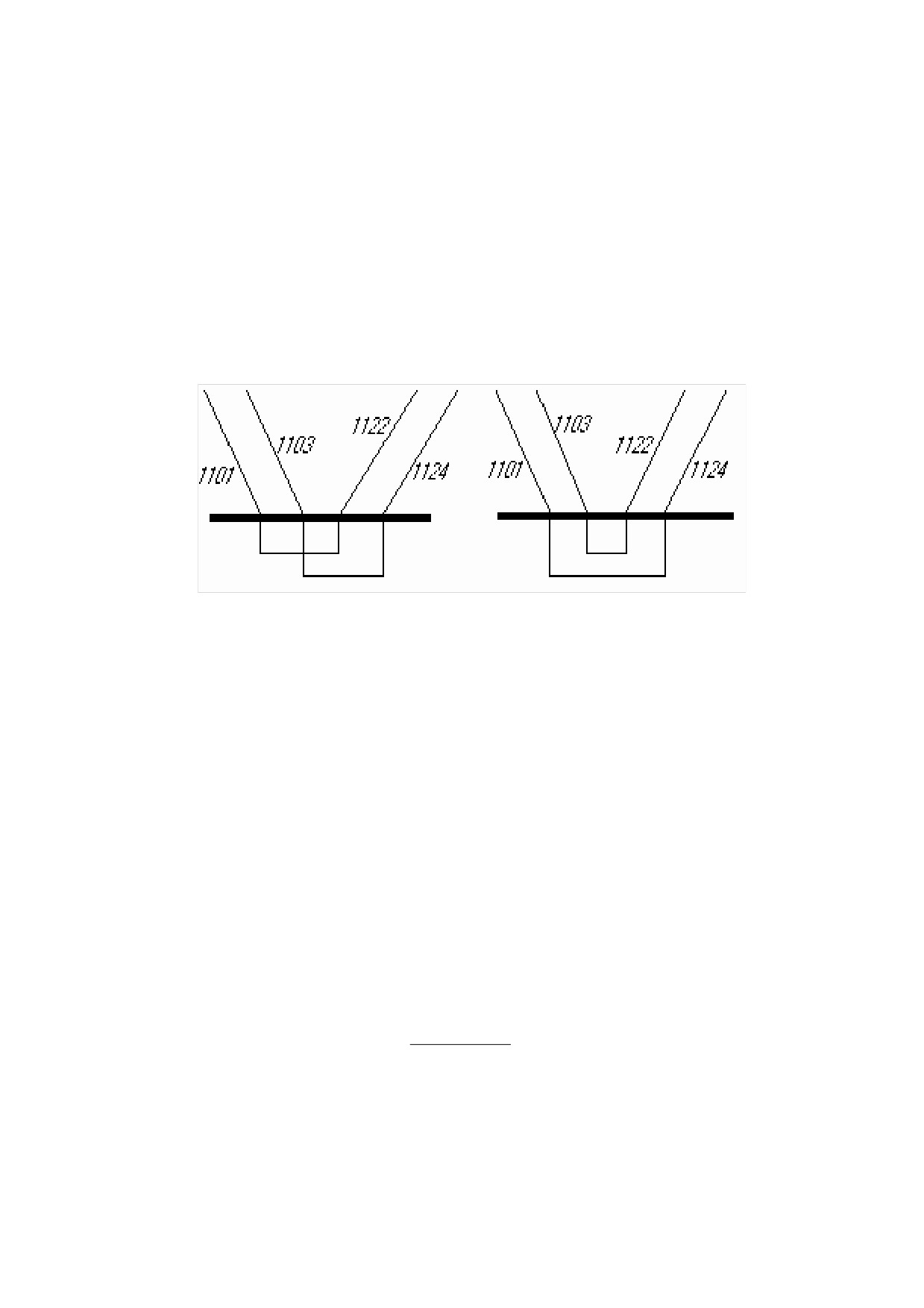

3.2.4 По взаимному расположению позиций и мастерских прямоуголь-

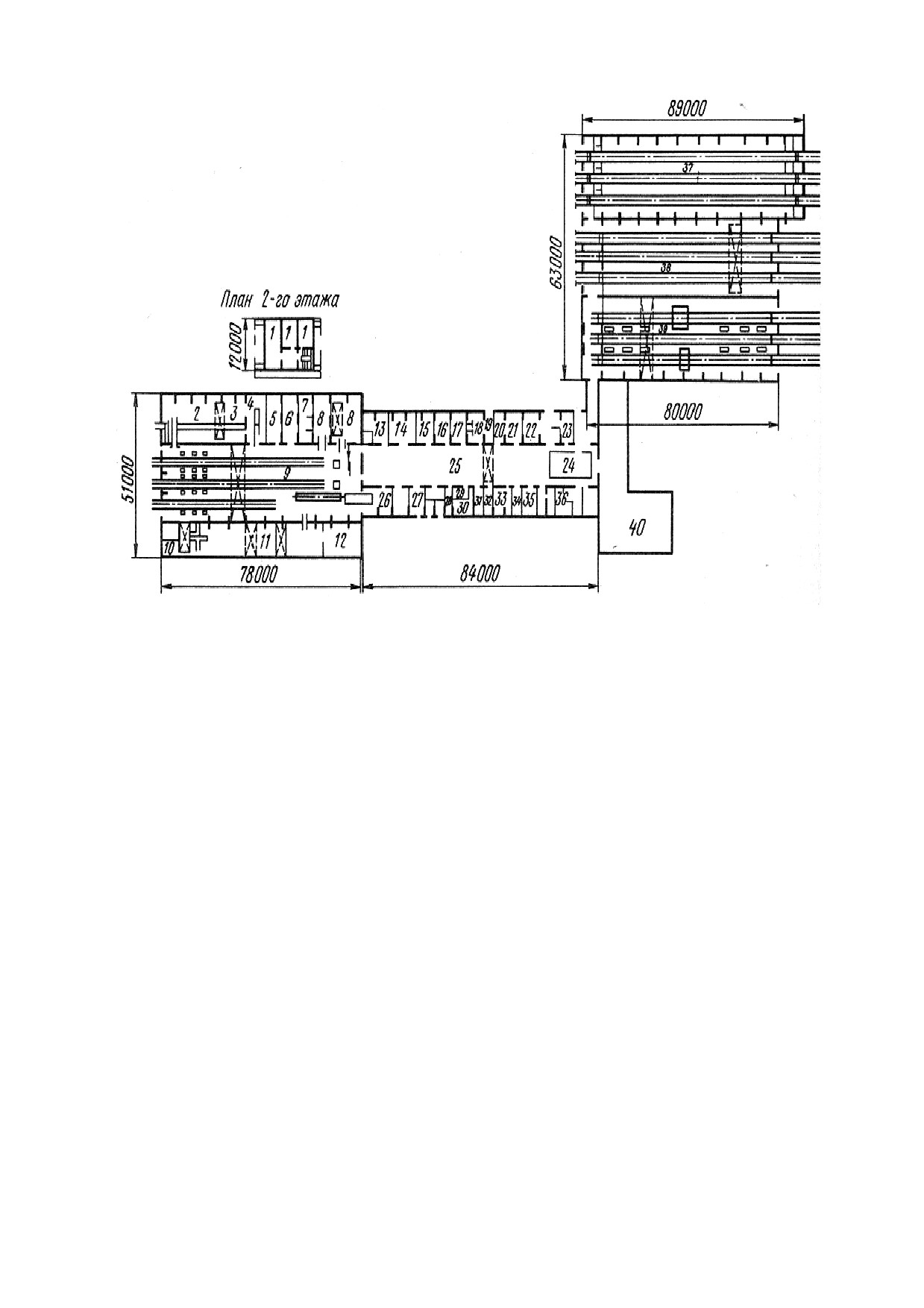

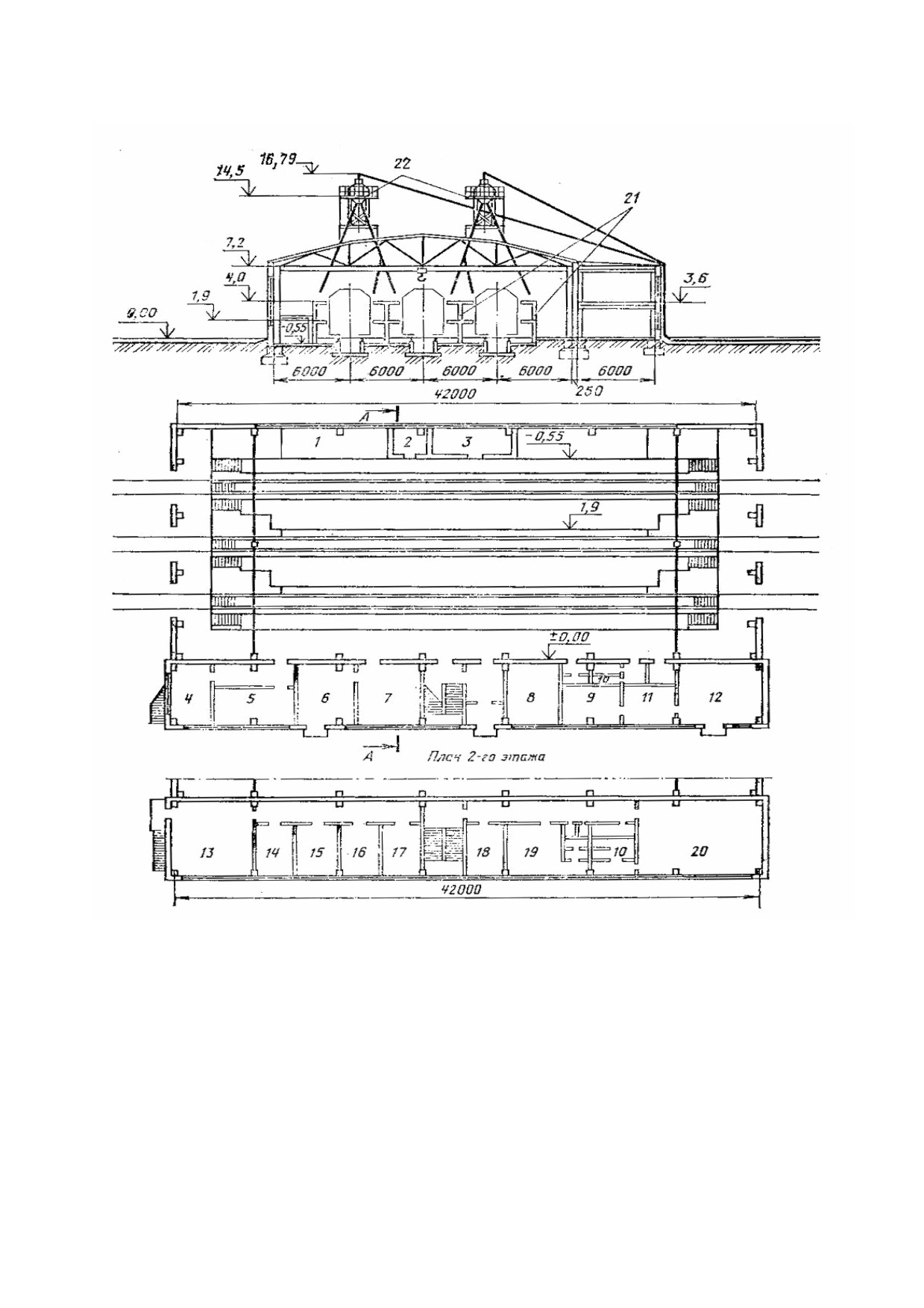

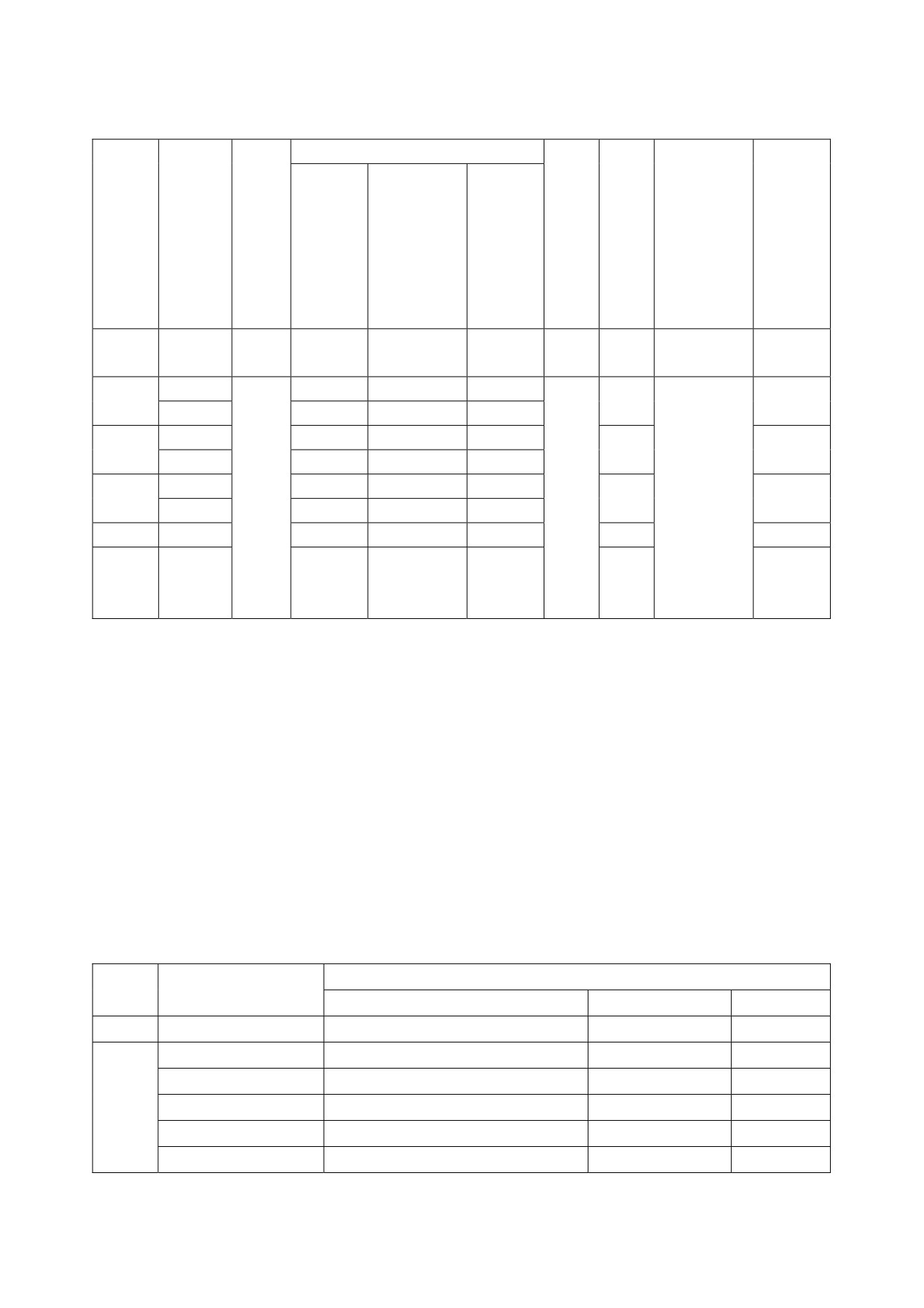

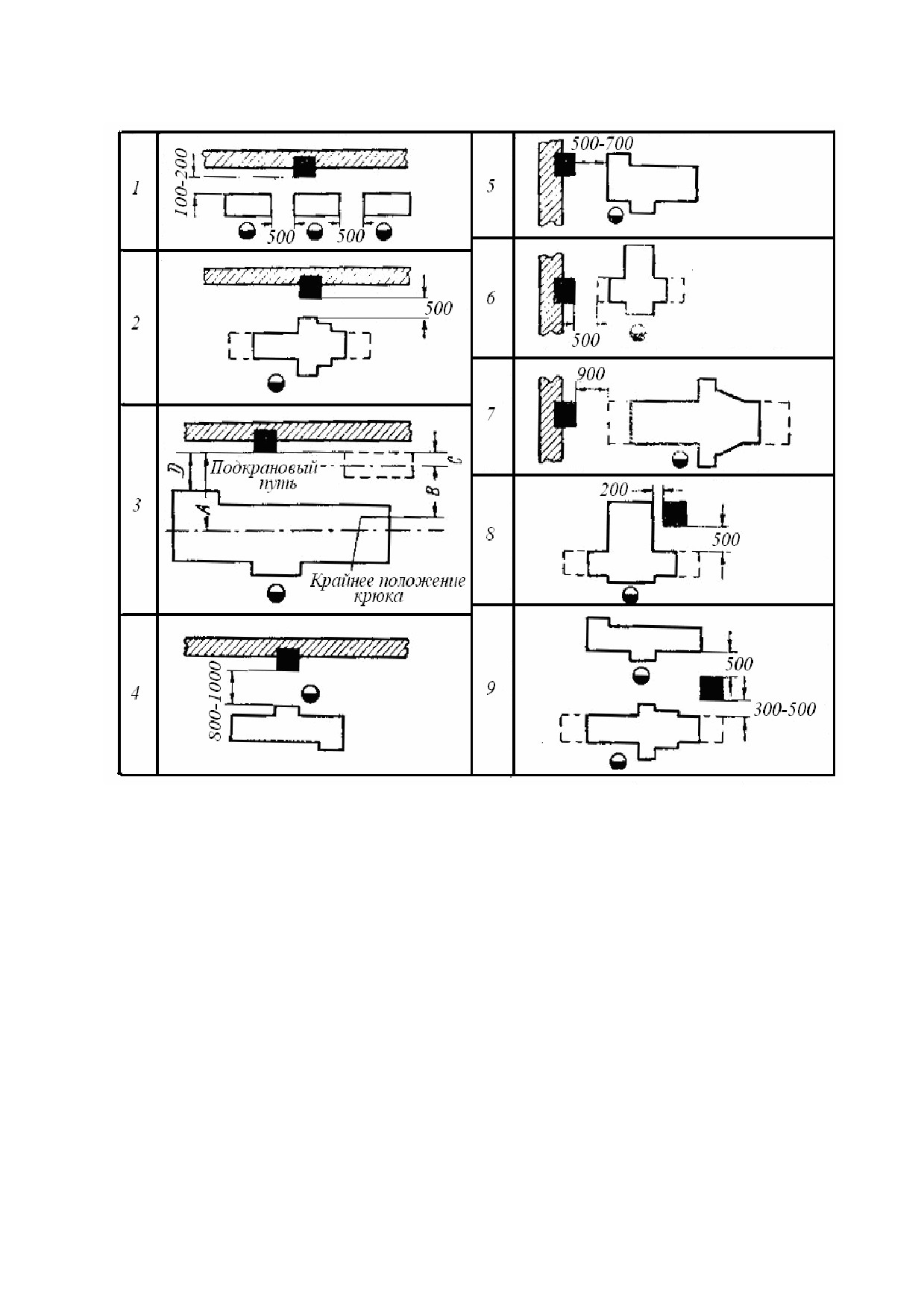

ные депо бывают павильонного (рисунок 4, ɚ) и ступенчатого (рисунок 4, ɛ)

типов, а веерные - с поворотным кругом (рисунок 4, ɜ) и со стрелочной улицей

(рисунок 4, ɝ). Существуют также депо комбинированного типа (рисунок 4, ɞ).

Рисунок 4 - Типы зданий локомотивных депо:

ɚ - павильонный; ɛ - ступенчатый; ɜ - веерные с поворотным

кругом; ɝ - со стрелочной улицей; ɞ - депо комбинированного типа;

1 - ремонтные участки; 2 - ремонтные позиции

3.2.5 Производственные помещения располагают в одном или несколь-

ких зданиях, соединенных проходами. Служебно-бытовые помещения чаще

размещают в общем блоке с производственными помещениями. Отдельно рас-

полагают котельную, ПТОЛ с экипировочными устройствами, закрытые об-

мывочные стойла, электростанцию, столовую и др.

3.2.6 В настоящее время веерные здания не строят из-за малого расстоя-

ния междупутий ремонтных позиций и усложнения организации ремонта ТПС.

3.2.7 Павильонные здания депо имеют наименьшую строительную стои-

мость. Они применимы для всех типов локомотивов и МВПС. Для них требу-

ется меньшая строительная площадка, обеспечивается удобное взаимное рас-

положение мастерских, ремонтных позиций и других производственных по-

44

мещений, сокращаются расходы на содержание зданий за счет уменьшения пе-

риметра наружных стен.

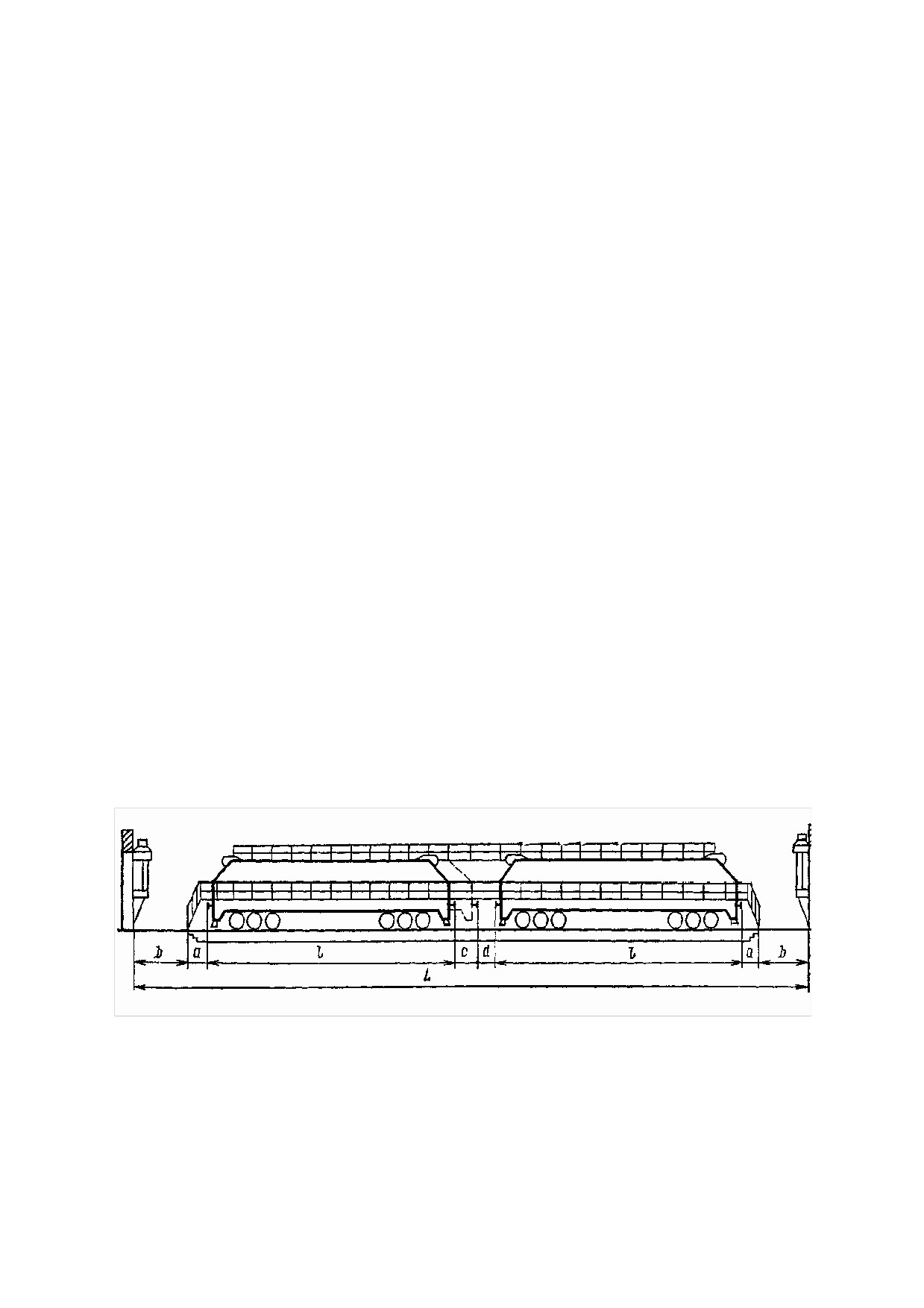

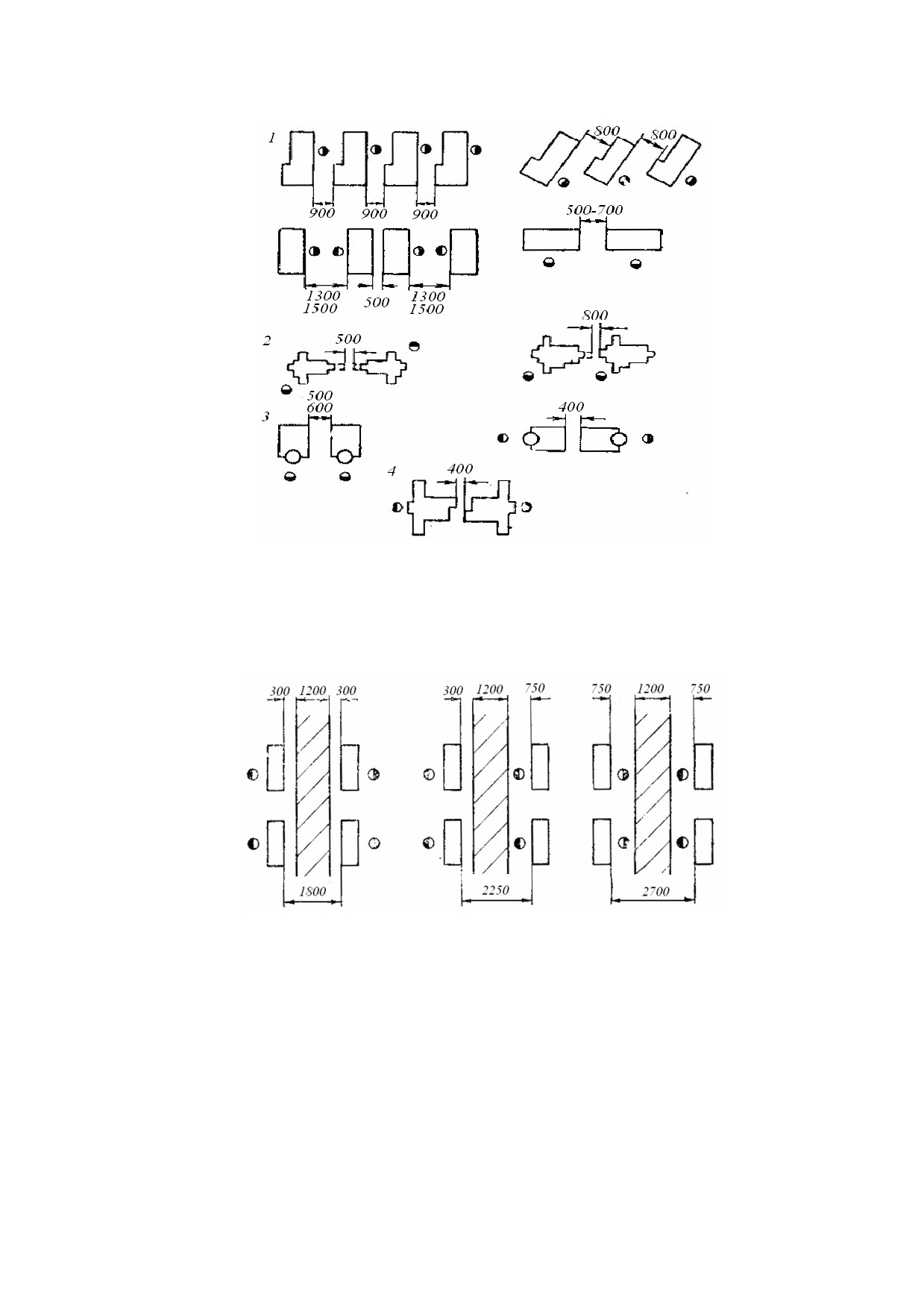

3.2.8 Для районов с суровым климатом целесообразны павильонные зда-

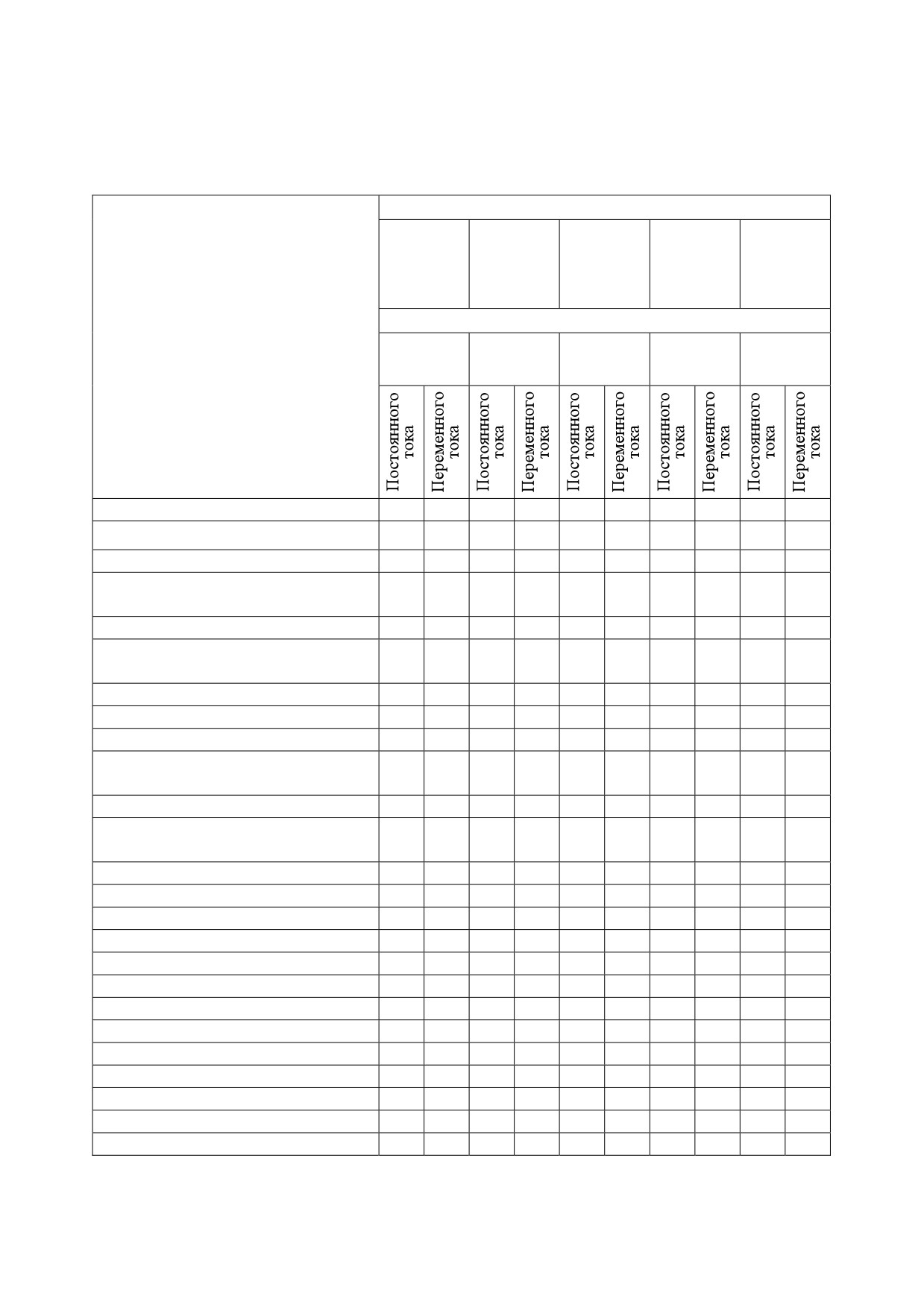

ния с транспортной тележкой (см. рисунок 5) для установки ремонтируемого

ТПС на определенной позиции. В этих зданиях имеется лишь один путь для

ввода локомотива на ремонт и один - для вывода, что сокращает площадь, за-

нимаемую тракционными путями, и обеспечивает сохранение тепла внутри

здания. Однако транспортная тележка требует особого технического ухода, так

как ее отказ задержит в депо все локомотивы.

Рисунок 5 - Локомотивное депо с транспортной тележкой:

1 - транспортная тележка; 2 - ремонтные позиции; 3 - мастерские

3.2.9 Большое распространение получили здания депо ступенчатого типа

(см. рисунок 4, ɛ) со сквозными путями. Секции зданий такого депо выполня-

ются с заходом одна за другую на 6 - 12 м для обеспечения удобного внутрен-

него сообщения. Во вновь строящихся депо каждая секция текущего ремонта

имеет три параллельных пути. В каждой секции, как правило, производится

один вид текущего ремонта или технического обслуживания.

3.2.10 Достоинства зданий депо ступенчатого типа:

- удобство ввода и вывода ТПС с ремонтных позиций;

- хорошее естественное освещение;

- пригодность для различных типов локомотивов;

- возможность дальнейшего расширения.

3.2.11 К недостаткам зданий депо ступенчатого типа можно отнести:

45

- значительные расходы на ремонтно-строительные работы из-за боль-

шого периметра наружных стен;

- большие теплопотери, чему способствует расположение ворот в про-

тивоположных торцевых стенах.

3.2.12 На каждом пути ремонтной секции располагают одну или две ре-

монтных позиции. Строительная стоимость таких зданий относительно высо-

кая.

3.2.13 Достоинства прямоугольных депо с тупиковыми путями - благо-