Балансировочный станок Sivik SPUTNIK СБМК-60 / шиномонтажный станок Sivik STD 106В (КС-302A). Инструкция по эксплуатации

УТВЕРЖДЕН

СБМ-40.000.01 ТУ-ЛУ

SPUTNIK

Станок балансировочный

модель CБMK - 60

версия 7.8.5

Руководство по эксплуатации

СБМK - 60.000.00 РЭ

Ред. 09-03-2010

Сертификат об утверждении типа средств измерений RU.C. 28.005.А № 28673

Номер в государственном реестре средств измерений № 17865 - 07

СОДЕРЖАНИЕ

1 ОПИСАНИЕ И РАБОТА

4

1.1 Назначение и краткое описание изделия

4

1.2 Технические характеристики

5

1.3 Комплектность

6

1.3.1 Поставляемые принадлежности

7

1.3.2 Принадлежности, поставляемые по отдельному заказу

7

1.4 Устройство и работа

8

1.5 Панель управления

9

1.5.1 Использование клавиатуры

9

2. ИСПОЛЬЗОВАНИЕ ПО НАЗНАЧЕНИЮ

10

2.1 Подготовка изделия к использованию

10

2.1.1 Транспортирование

10

2.1.2 Распаковка станка

10

2.1.3 Монтаж и подготовка к работе

11

2.1.4 Включение станка

12

2.1.5 Основной режим

12

2.2 Балансировка колеса

13

2.2.1 Установка колеса

13

2.2.2 Измерения вылета и диаметра диска

14

2.2.3 Ввод ширины диска

15

2.2.4 Выбор типа диска

15

2.2.5 Измерение

16

2.2.6 Установка грузов

17

2.3 Использование памяти для быстрого ввода параметров колеса

18

2.3.1 Запись в память

18

2.3.2 Чтение из памяти

19

2.4 Балансировка колес с большим дисбалансом - программа SPLIT

20

2.5 Контроль количества отбалансированных колес

22

2.6 Дополнительные функции

23

2.6.1 Ручной ввод диаметра диска

23

2.6.2 Ручной ввод вылета

24

2.6.3 Выключение и включение измерителя диаметра

25

2.6.5 Режим округления масс

26

2.6.6 Просмотр номера версии программного обеспечения

27

2.6.7 Базовое измерение

28

2.6.8 Проверка и устранение дисбаланса вала

29

2.6.9 Блокировка запуска измерений дисбаланса с открытым кожухом

30

3 ПРОВЕРКА ТОЧНОСТНЫХ ХАРАКТЕРИСТИК СТАНКА (УПРОЩЕННАЯ)

31

3.1 Определение погрешности измерителя диаметра

31

3.2 Определение погрешности измерений дисбаланса

31

- 2 -

4 КАЛИБРОВКА

32

4.1 Калибровка измерителя диаметра

32

4.1.1 Калибровка измерителя диаметра с помощью калибра (рекомендуется)

32

4.1.2 Калибровка измерителя диаметра с помощью колеса (не рекомендуется) ...34

4.2 Калибровка датчиков дисбаланса

35

5 СООБЩЕНИЯ И ДИАГНОСТИКА ОШИБОК

36

5.1 Сообщения об ошибках

36

5.2 Прочие проявления неисправностей и их устранение

36

6 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

38

7 ДЕЙСТВИЯ В ЭКСТРЕМАЛЬНЫХ СИТУАЦИЯХ

38

8 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

38

9 ХРАНЕНИЕ И УТИЛИЗАЦИЯ

39

10 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

40

11 СВИДЕТЕЛЬСТВО О ПРИЁМКЕ

40

12 ДАННЫЕ О ПОВЕРКЕ И ЗНАКЕ УТВЕРЖДЕНИЯ ТИПА

41

12.1 Данные о поверке при выпуске из производства

42

12.2 Данные о периодической поверке (в эксплуатации) и первичной (после

ремонта)

42

12.3 Знак утверждения типа средств измерений

42

ПРИЛОЖЕНИЕ А

43

ПРИЛОЖЕНИЕ Б

44

ПРИЛОЖЕНИЕ В

45

ПРИЛОЖЕНИЕ Г

45

Специальные программы

46

- 3 -

1 Описание и работа

1.1 Назначение и краткое описание изделия

1.1.1 Станок балансировочный СБМК-60 - станок - предназначен для измерений

остаточного дисбаланса и балансировки колес легковых автомобилей с дисками

диаметром от

12 до

24 дюймов, шириной до

15 дюймов на автотранспортных

предприятиях, на станциях технического обслуживания и ремонта автомобилей,

станциях и пунктах диагностики автомобилей и авторемонтных заводах.

1.1.2 Балансировка колёс осуществляется одновременным измерением для обеих

плоскостей коррекции с последующим указанием мест установки и масс

корректирующих грузов.

1.1.3 Станок оснащен электронной линейкой для полуавтоматических измерений

диаметра колеса и дистанции (расстояния до колеса). Максимальный измеряемый

электронной линейкой диаметр - 24 дюйма.

1.1.4 Измерения дисбаланса могут выполняться автоматически при опускании

кожуха или по нажатию кнопки. После измерений автоматически выполняется

торможение колеса.

1.1.5 Станок оснащен устройством защиты от перенапряжения в питающей сети

(технология PowerGuard) и электронной системой понижения вибрации

электродвигателя.

1.1.6 Для расширения функциональности на вал станка могут устанавливаться

аксессуары и принадлежности других производителей, например Haweka (Германия),

Femas (Италия). В частности, адаптеры для установки колес мотоциклов, адаптеры

для колес без центрального отверстия.

Длина резьбовой части вала

(200 мм) позволяет использовать фланцевые

адаптеры с пальцами этих производителей для лучшей центровки колес.

Диаметр вала - 40 мм, шаг резьбы - 3 мм.

- 4 -

1.2 Технические характеристики

1.2.1

Тип станка……………….

Стационарный

1.2.2

Электромеханический с

Привод……………………...

ременной передачей

1.2.3

Масса балансируемых колес, кг…

10÷65

1.2.4

Наибольший наружный диаметр балансируемых колес,

мм…………………..

800

1.2.5

Диапазон измерений дисбаланса, г*мм…

0÷31000

1.2.6

Предел допускаемой абсолютной погрешности измерений

дисбаланса, г*мм

800

1.2.7

от сети переменного тока

+22

Питание……………………

напряжением (220 −33) В,

частотой (50 ± 1) Гц

1.2.8

Потребляемая мощность, В*А, не более…

250

1.2.9

Габаритные размеры (с поднятым кожухом), мм, не

более:

- длина………………….

940 (930)

- ширина……………….

880 (880)

- высота……………….

1220 (1260)

1.2.10

Масса, кг, не более……………

100

1.2.11

Рабочие условия эксплуатации - закрытые

отапливаемые помещения по виду УХЛ по ГОСТ 15150 со

следующим уточнением:

- температура окружающего воздуха, °С

+10 ÷ +35

- верхний предел относительной влажности воздуха при +

80

25 °С, %,………

1.2.12

Частота вращения балансируемого колеса при

150÷200

измерениях, об/мин…….

1.2.13

Средняя наработка на отказ, ч, не менее………………

1250

1.2.14

Погрешность измерений углового положения

компенсирующей массы в диапазоне измерений (0÷360)º,

± 6

…º

1.2.15

Радиальное и торцевое биение контрольного ротора КС

0,5

009.000.00-01 СБ, мм

1.2.16

Масса контрольных грузов

50 ± 0,2

KC 009.010.00-01 СБ, г

- 5 -

1.3 Комплектность

Комплектность станка приведена в таблице 1.1

Т а б л и ц а 1.1

Количество,

Наименование

Примечание

шт.

Станок

1

Вал

1

Болт

1

Конус ∅43...70

1

Конус ∅62...82

1

Конус ∅78...114

1

Упаковка

2

Гайка с кольцом и чашкой

1

Шнур сетевой

1

Кожух (шириной 400 мм)

1

Шириной 490 мм* - по заказу

Клещи для установки и снятия грузов

1

Кронциркуль

1

Калибр линейки

1

Фланец в сборе

1*

Конус ∅97...160

1*

Кольцо

1*

Клещи отжимные

1*

Контрольный ротор КС 009.000.00-01 СБ

1*

Контрольные грузы KС009.010.00-01

2*

Руководство по эксплуатации

1

СБМК-60.000.00 РЭ

1

Методика поверки

СБМП.000.01МП

*по заказу

- 6 -

1.3.1 Поставляемые принадлежности

1

2

3

4

5

6

7

8

1 - Вал

2 - Болт

3 - Конуса: ∅50...70; ∅62...82; ∅78...114

4 - Шнур сетевой

5 - Прижимная гайка с кольцом и чашкой

6 - Клещи для установки и снятия грузов

7 - Кронциркуль

8 - Калибр линейки

Рисунок 1.1 - Поставляемые принадлежности

1.3.2 Принадлежности, поставляемые по отдельному заказу

1

2

3

1 - Конус ∅97...170 с кольцом

2 - Фланец в сборе

3 - Клещи отжимные

Рисунок 1.2 - Поставляемые по заказу принадлежности

В Приложении В дан перечень автомобилей, колёса которых можно установить на

фланец. Установка колеса на фланец имитирует закрепление колеса на ступице

автомобиля и позволяет более точно сбалансировать колесо.

- 7 -

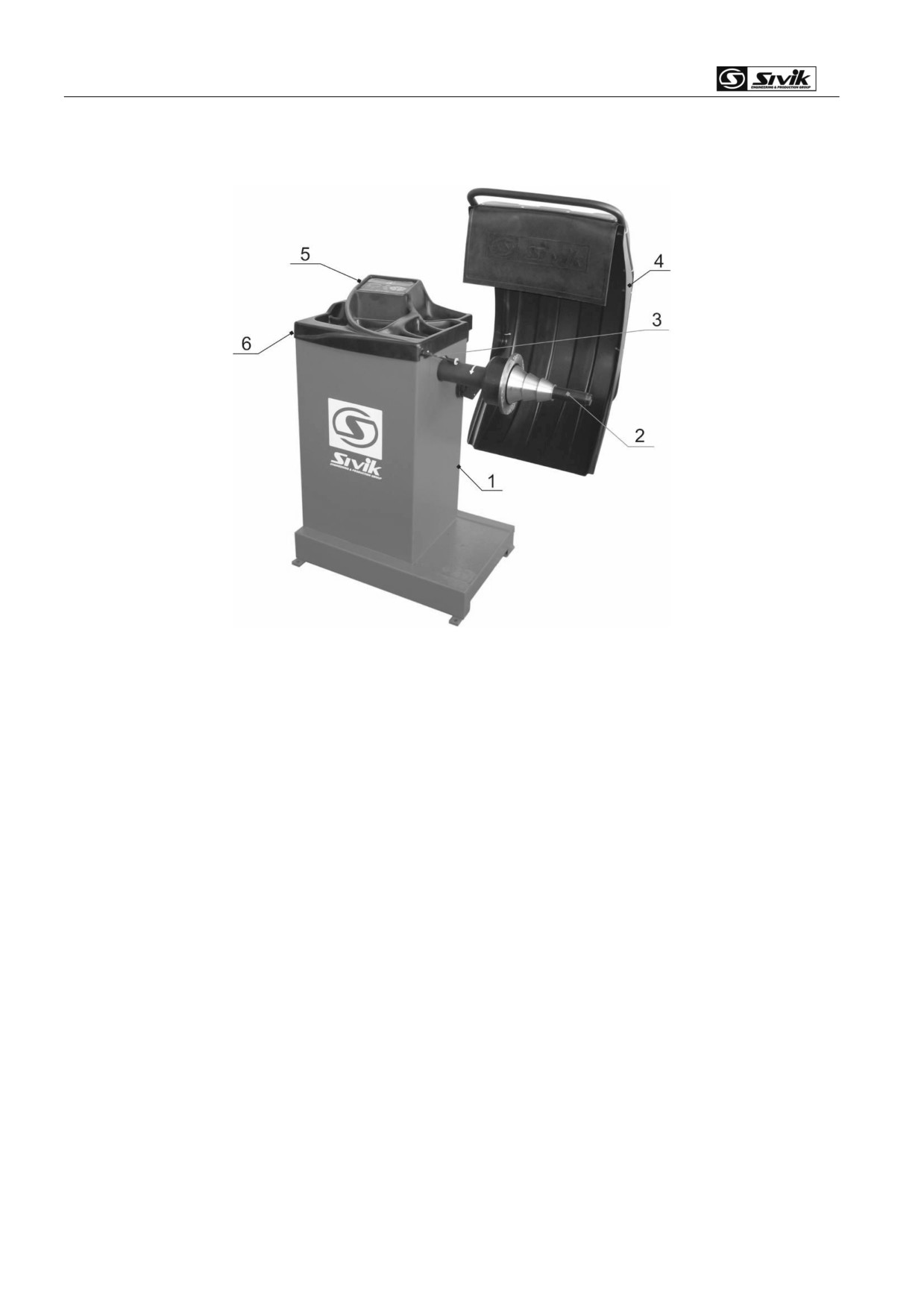

1.4 Устройство и работа

Станок представляет собой стационарную установку. Внешний вид станка показан

на рисунке 1.3.

1 - корпус

2 - приводной вал

3 - линейка

4- кожух

5 - панель управления

6 - крышка корпуса с емкостями для хранения грузов

Рисунок 1.3 - Внешний вид станка

Станок состоит из корпуса

(1), пластмассовой крышки

(6), на которой

расположена панель управления (5) и емкости для хранения расходных материалов и

инструмента. Балансируемое колесо закрепляется на приводном валу (2) с помощью

прижимной гайки с центрирующим конусом или диском. Измерения вылета и диаметра

колеса проводится встроенной электронной линейкой

(3).

Для безопасной

эксплуатации и защиты от грязи станок имеет защитный кожух (4). На задней стенке

корпуса расположены гнездо для подключения сетевого шнура, предохранитель и

табличка маркировки. На левой боковой поверхности корпуса находится сетевой

выключатель.

- 8 -

1.5 Панель управления

1 - индикатор цифровой левый;

2 - индикатор положения груза в левой плоскости коррекции;

3 - индикатор положения груза в правой плоскости коррекции;

4 - индикатор цифровой правый;

5, 6, 7, 8, 9 - клавиши;

10, 11, 12 - клавиши управления приводом;

13 - индикатор схемы установки грузов.

Рисунок 1.4 - Панель управления

1.5.1 Использование клавиатуры

1.5.1.1 Однократное нажатие клавиши

ТИП

5г/1г

ПАМ

SPLIT

ПАМ+

P

Рисунок 1.5 - Однократное нажатие клавиши

Однократному нажатию клавиши соответствует, как правило, верхняя надпись

клавиши. Применительно к рисунку 1.5 - это “ТИП”, “5г/1г” и “ПАМ”.

1.5.1.2 Двойное нажатие клавиши

Нижняя надпись клавиши, обведенная эллипсом соответствует двойному (без

паузы) нажатию клавиши.

P

Применительно к рисунку 1.6 - это функции SPLIT ,

, ПАМ+ .

- 9 -

ТИП

SPLIT

5г/1г

ПАМ

ПАМ+

P

Рисунок 1.6 - Обозначение двойного нажатия клавиши

1.5.1.3 Ввод числовых величин

Ввод и изменения чисел выполняются с помощью клавиш, показанных на рисунке

1.7. Нажатие клавиши

“>” приводит к увеличению числа. Нажатие клавиши “<”

приводит к уменьшению числа. При длительном нажатии клавиши выполняется

автоповтор ее действия.

“уменьшение”

“увеличение”

<

H

>

Рисунок 1.7 - Клавиши, используемые для ввода числовых величин

2. Использование по назначению

2.1 Подготовка изделия к использованию

2.1.1 Транспортирование

2.1.1.1 Упакованный станок можно транспортировать в закрытом транспорте

(железнодорожных вагонах, контейнерах, закрытых автомобилях) при температуре от

минус 50 до плюс 50 °С.

2.1.1.2 При перевозке водным транспортом упакованный станок должен быть

помещен во влагонепроницаемый чехол.

2.1.1.3 Транспортирование, погрузку и выгрузку станка в упаковке производить

осторожно, ящик не кантовать и на ребро не ставить. Не допускать резких ударов. При

транспортировании станка в распакованном виде, запрещается прилагать усилия к

шпинделю станка.

2.1.2 Распаковка станка

После транспортирования или хранения станка при температуре воздуха ниже

5 °С, перед распаковкой выдержать станок при температуре (20 ± 15) °С в течение не

менее 4 часов.

При распаковке необходимо следить за тем, чтобы не повредить станок

распаковочным инструментом.

После распаковки провести наружный осмотр станка с целью выявления

повреждений, которые могли произойти при транспортировке, ознакомиться с

- 10 -

технической документацией, приложенной к станку, и проверить наличие

принадлежностей согласно комплекту поставки.

2.1.3 Монтаж и подготовка к работе

2.1.3.1 Установить станок на ровное жесткое основание, допустимое отклонение

основания от горизонтали - 0,5 угловых градуса (8 мм на 1 метр), так, чтобы все опоры

станка касались основания.

Для безопасной и удобной эксплуатации станка рекомендуется размещать его на

расстоянии не менее 500 мм от стен.

Запрещается устанавливать станок вблизи источников вибрации, тепла и

электромагнитных полей, т.к. это может снизить точность измерений станка.

2.1.3.2 Очистить посадочные поверхности шпинделя и вала от консервирующей

смазки чистой ветошью, смоченной бензином или уайт-спиритом. В соответствии с

рисунком 2.1, на шпиндель 1 установить вал 2, затянув его болтом 3 моментом 40 Н*м.

В последующем, при снятии вала допускается легкое постукивание резиновым или

деревянным молотком по валу. Запрещается прикладывать усилия вдоль оси

шпинделя (например, при снятии вала, при транспортировке, при снятии или

установке колеса)!

1 - шпиндель

2 - вал

3 - болт

Рисунок 2.1

2.1.3.3 Закрепить защитный кожух на корпусе станка болтом М12 через

пружинную шайбу, сориентировав его по пазу на оси вращения кожуха.

2.1.3.4 На время монтажа и транспортировки для сохранения внешнего вида

панель индикации может быть покрыта блестящей защитной пленкой. Допускается

эксплуатация станка с защитной пленкой. При ухудшении внешнего вида панели

защитную пленку следует удалить.

2.1.3.5 Для исключения возможности утери калибра линейки закрепить его на

задней или боковой стенке станка: очистить место закрепления, снять защитную

пленку с ленты-«липучки» на калибре, прижать клеевым слоем к стенке станка.

2.1.3.6 Проверить соответствие напряжения сети напряжению, указанному на

табличке станка.

- 11 -

2.1.3.7 Подключить сетевой шнур к гнезду станка и к питающей сети,

оборудованной розеткой с контактом заземления.

2.1.3.8 После установки станка выполнить калибровку датчиков дисбаланса

согласно 4.2.

2.1.4 Включение станка

Переведите сетевой выключатель в положение ВКЛ.

После включения электропитания на индикаторах массы появятся символы

“тире“, как показано на рисунке 2.3.

8.8.8.

Рисунок 2.3 - Показания индикаторов массы после включения электропитания станка, а также

при отсутствии результатов измерений дисбаланса колеса

ВНИМАНИЕ!

Станок оснащен устройством защиты от перенапряжения в питающей сети.

Устройство защиты обеспечивает отключение станка от сети в случае превышения

напряжения сети выше допустимого (242 В), в том числе и при подаче 380 вольт.

При срабатывании защиты включится звуковой сигнал и произойдет выключение

станка. В этом случае необходимо выключить станок сетевым выключателем, вынуть

сетевой шнур из розетки, проверить напряжение в сети.

Срабатывание защиты может происходить в момент включения или выключения

мощных сетевых потребителей. В этом случае нужно изменить место подключения

оборудования или использовать для подключения станка дополнительный сетевой

фильтр. Использовать в качестве фильтра бытовые стабилизаторы напряжения

нельзя!

После устранения причин превышения напряжения можно включить станок

обычным образом.

Устройство защиты от перенапряжения в большинстве случаев предохраняет

станок, однако оно не является гарантией работоспособности станка при

некачественной сети. Для безотказной работы необходимо подключить станок к сети,

удовлетворяющей требованиям к промышленной сети питания.

2.1.5 Основной режим

Большую часть времени станок находится в основном режиме

- режиме

индикации масс и мест положения грузов. Если измерений не было, на индикаторы

выводятся символы «тире» (рисунок 2.3).

- 12 -

2.2 Балансировка колеса

Колесо балансировать с следующем порядке.

а) подготовить и установить колесо;

б) измерить диаметр и вылет электронной линейкой;

в) ввести ширину и тип диска, если необходимо;

г) выполнить измерение;

д) установить грузы;

е) выполнить контрольное измерение;

ж) повторять д) и е) при необходимости.

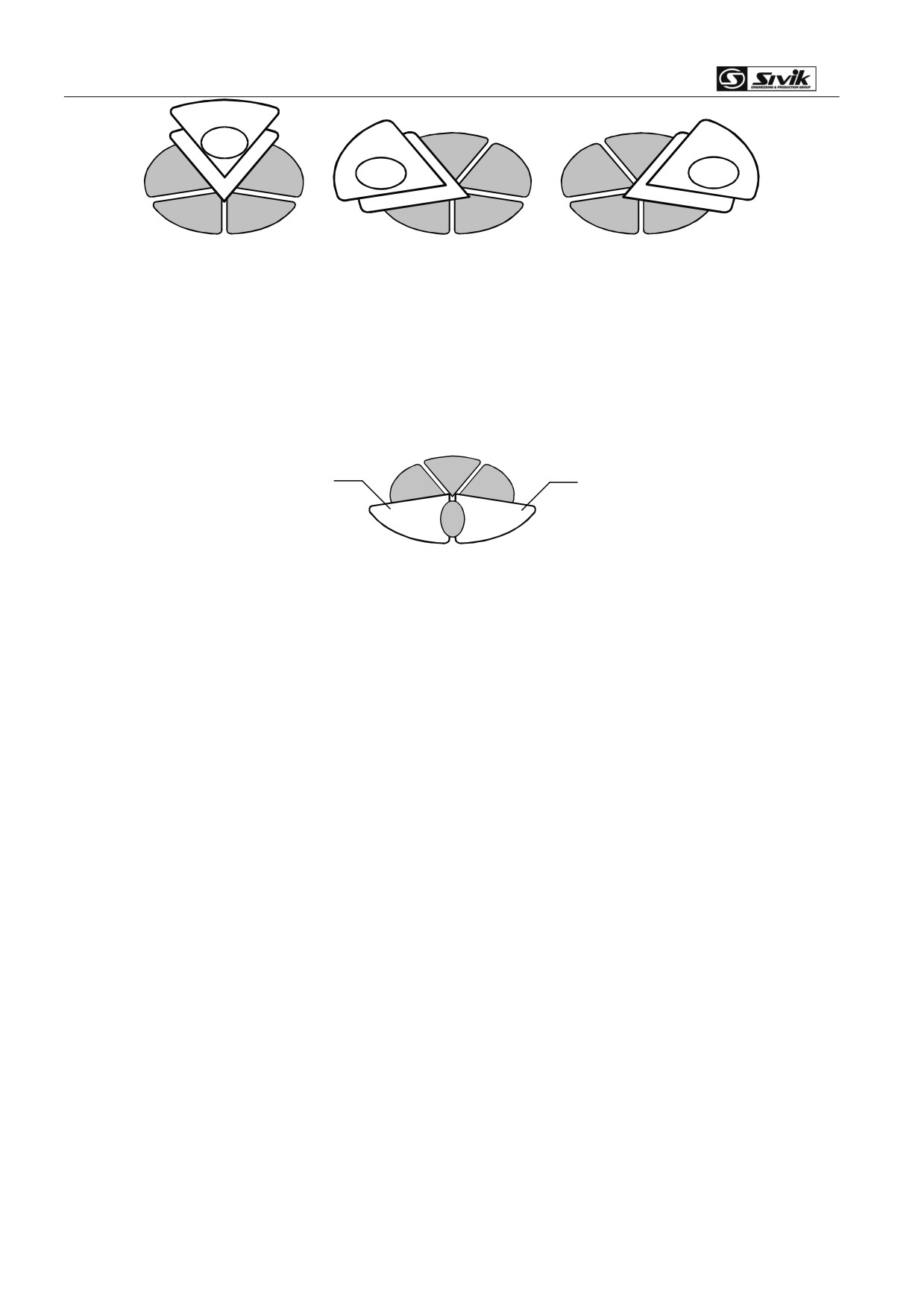

2.2.1 Установка колеса

Станок необходимо содержать в чистоте. Не допускается попадание пыли и влаги

внутрь станка, заливание и забрызгивание водой панели управления и отверстий в

корпусе.

Перед балансировкой колесо должно быть очищено от грязи и удалены ранее

установленные грузы. Установить колесо на приводной вал станка в соответствии с

рисунками 2.4…2.7, в зависимости от конструкции диска колеса.

Рисунок 2.4 - Конус изнутри

Рисунок 2.5 - Конус снаружи

Рисунок 2.6 - Конус ∅97...170 с кольцом

Рисунок 2.7 - Установка на фланец

Рисунок 2.7а - Пазы для крепления адаптеров

Установка колеса на фланец (рисунок 2.7) позволяет более точно сохранить

достигнутую сбалансированность при установке колеса на ступицу автомобиля, если

- 13 -

центровка колеса на ступице происходит по крепежным гайкам. Если центровка колеса

на ступице происходит по центральному отверстию, то фланец использовать не

рекомендуется.

В таблице 2.1 даны параметры расположения отверстий на фланце под болты

крепления колес. В Приложении В приведен перечень моделей автомобилей, колеса

которых имеют такие же параметры крепления.

Т а б л и ц а 2.1 Параметры отверстий на фланце

Диаметр расположения болтов, мм

Количество болтов, шт.

139,7

5

115

5

170

3

108

5

Для установки мотоциклетных колес и колес без центрального отверстия следует

использовать специальные адаптеры, приобретаемые отдельно. Адаптеры

устанавливать, используя прорези или отверстия на чашке вала, показанные на

рисунке 2.7 а.

При установке колеса рекомендуется сначала слегка притянуть его прижимной

гайкой. Затем, поворачивать колесо на один оборот, покачивая его руками. После

этого затянуть гайку окончательно.

2.2.2 Измерения вылета и диаметра диска

Для измерениий диаметра и вылета необходимо выдвинуть линейку до касания

наконечником обода колеса (рисунок 2.8.а) и задержаться в этой позиции до звукового

сигнала. Линейку плавно вернуть в исходное положение.

а - измерение электронной линейкой

диаметр, дюйм

вылет, мм

8.8.8.

б - индикация электронной линейки

Рисунок 2.8

Во время измерения на индикаторы выводится диаметр диска (в дюймах) и

вылет, мм, рисунок 2.8.б.

После звукового сигнала на индикаторы будут выведены либо тире

(если

измерений дисбаланса еще не было), либо массы грузов, пересчитанные в

соответствии с новыми размерами.

- 14 -

Если наконечник линейнки не достает до обода колеса, диаметр и вылет следует

ввести в ручном режиме согласно 2.6.1 и 2.6.2.

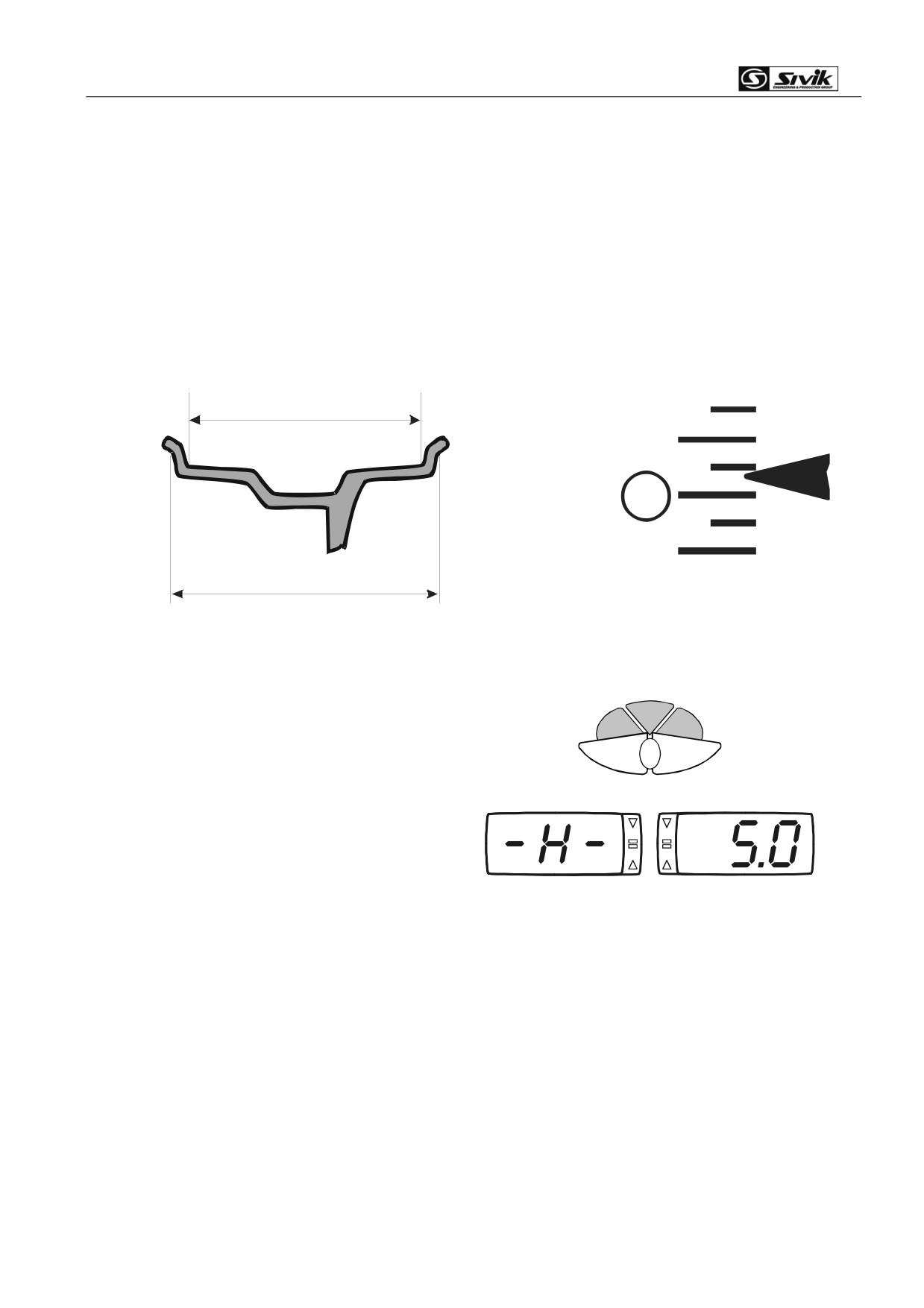

2.2.3 Ввод ширины диска

Большое значение на точность измерений оказывает правильность ввода ширины

колеса. В станок следует вводить паспортную ширину колеса.

Паспортная ширина обычно обозначена на диске. При невозможности прочитать

маркировку диска, ширину можно измерить кронциркулем. При этом получается

значение всегда большее паспортной ширины, как показано на рисунке 2.9.а. Поэтому

при измерении ширины кронциркулем следует брать ближайшее меньшее значение по

шкале, как показано на рисунке 2.9.б.

Паспортная ширина

6

5

4

Измеряемая ширина

а - паспортная и измеряемая ширина диска б - ближайшее меньшее значение 5 дюймов (5″)

Рисунок 2.9

Измерить ширину колеса H колеса с помощью кронциркуля.

Нажать любую из этих кнопок:

< H

>

На индикаторах появится:

текущая ширина

8.8.8.

Нужный размер ширины диска вводить в станок при помощи кнопок (меньше,

больше). Если требуемый размер соответствует информации на индикаторе - ширину

диска можно не вводить.

После окончания ввода звуковой сигнал подтвердит фиксацию установленного

размера. После звукового сигнала на индикаторы будут выведены либо тире (если

измерений дисбаланса еще не было), либо массы грузов, пересчитанные в

соответствии с новой шириной.

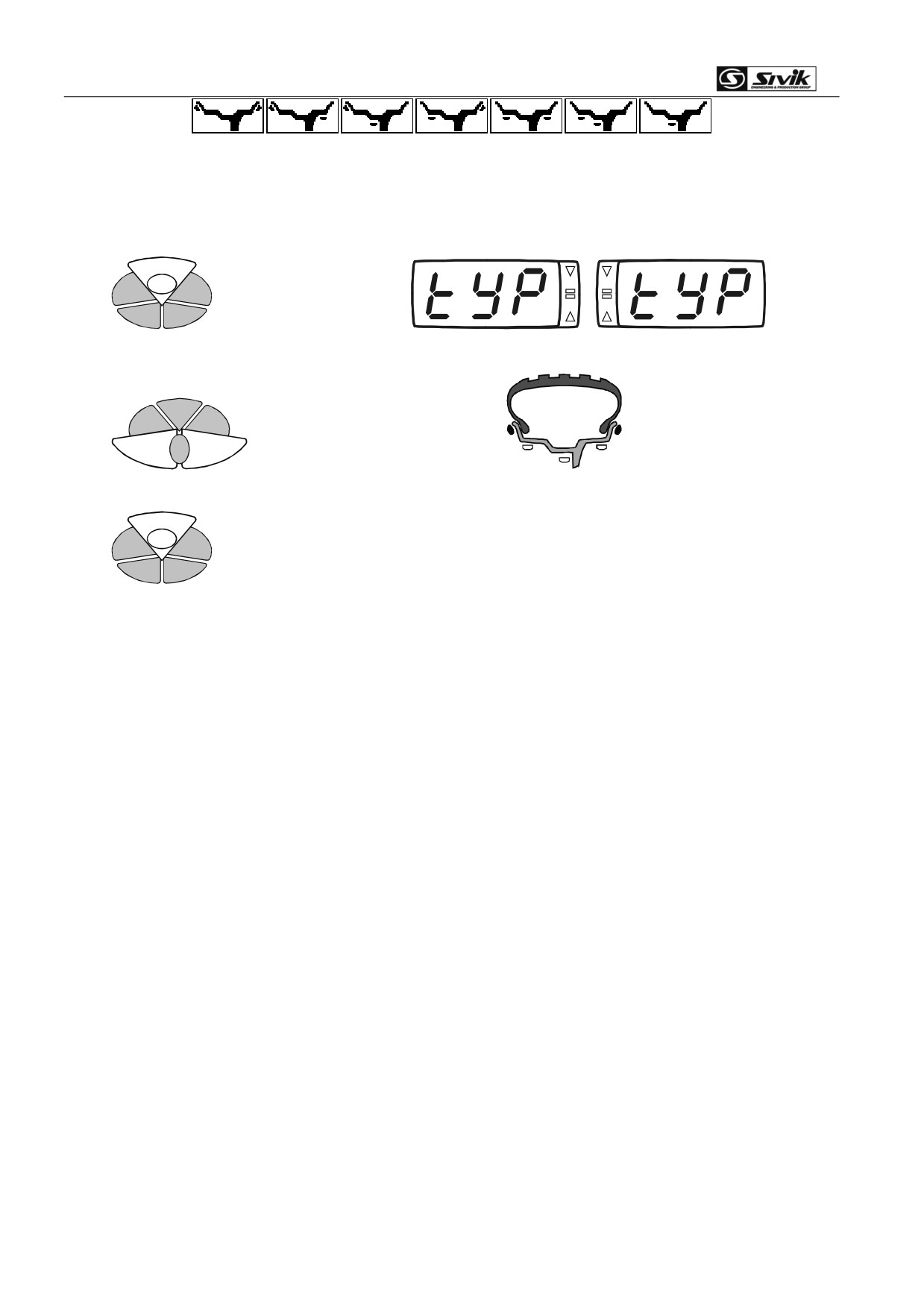

2.2.4 Выбор типа диска

Тип диска зависит от схемы установки грузов.

Можно установить следующие типы дисков, рисунок 2.10.

- 15 -

1

2

3

4

5

6

7

Рисунок 2.10

Для выбора типа диска:

а) нажать кнопку

на индикаторах появится

ТИП

SPLIT

8.8.8.

б) кнопками

выбрать тип закрепления груза

< H

>

в) снова нажать кнопку

ТИП

SPLIT

Рисунок 2.11 - Установка типа

Тип выбран.

На индикаторы будут выведены либо тире (если измерений дисбаланса еще не

было), либо массы грузов, пересчитанные в соответствии с новым типом.

2.2.5 Измерение

Измерение дисбаланса делается во время вращения колеса:

• опустить защитный кожух или нажать кнопку ПУСК на панели управления;

• ждать появления информации на индикаторах и остановки колеса;

• поднять кожух;

• для экстренной остановки колеса без завершения измерения нажать СТОП.

Измерение длится около 12 с. По его окончании на цифровые индикаторы

выводятся массы корректирующих грузов, и начинают работать индикаторы положения

грузов.

- 16 -

2.2.6 Установка грузов

После остановки колеса установить по одному грузу в каждой плоскости

коррекции.

Поворачивать колесо рукой до загорания символа = на одном из индикаторов

положения (левом или правом), рисунок 2.12. Это соответствует месту установки груза

«12 часов» на соответстующей плоскости колеса (левой или правой), как показано на

рисунке 2.13.

Рисунок 2.12

Рисунок 2.13

Установить груз массой, указанной на соответствующем индикаторе, на колесо.

Выполнить поиск места и установку груза для другой плоскости колеса.

Грузы самоклеющиеся устанавливать на дистанции в соответствии с типом диска

согласно рисунку 2.13 а.

Рисунок 2.13 а - Дистанции установки самоклеющегося груза

Для проверки полученного дисбаланса провести ещё одно измерение, и при

необходимости изменить массы грузов или их положение.

- 17 -

2.3 Использование памяти для быстрого ввода параметров колеса

Для быстрого ввода параметров часто встречающихся колес рекомендуется

использовать память. Параметры колеса можно сохранить в памяти в виде записи под

своим номером. Допускается хранить до двадцати таких записей.

Записи в базе данных сохраняются и после отключения электропитания станка.

При включении электропитания считывается запись №1, т.е. все размеры и схема

установки грузов устанавливаются согласно этой записи.

2.3.1 Запись в память

Установить колесо. Ввести все его параметры: вылет, диаметр, ширину, тип.

Записать параметры в память согласно рисунку 2.12.

Нажать 2 раза для входа в

«запись в память»

номер записи

режим записи в память

ПАМ

ПАМ+

8.8.8.

Нажимать для ввода номера

«запись в память»

новый номер записи

записи

8.8.8.

< H

>

Нажать для записи в память

ТИП

SPLIT

Рисунок 2.12

Запомнить или записать номер и соответствующие ему параметры диска.

- 18 -

2.3.2 Чтение из памяти

Нажать для входа в режим

«чтение памяти»

номер записи

чтения памяти

ПАМ

ПАМ+

8.8.8.

Нажимать для ввода номера

«чтение памяти»

новый номер записи

записи

8.8.8.

< H

>

Проверить автоматически выводимые параметры диска

Нажать для чтения памяти

ТИП

SPLIT

8.8.8.

8.8.8.

Рисунок 2.13

После считывания записи из базы данных автоматически производится

перерасчет масс грузов в соответствии с новыми параметрами колеса.

- 19 -

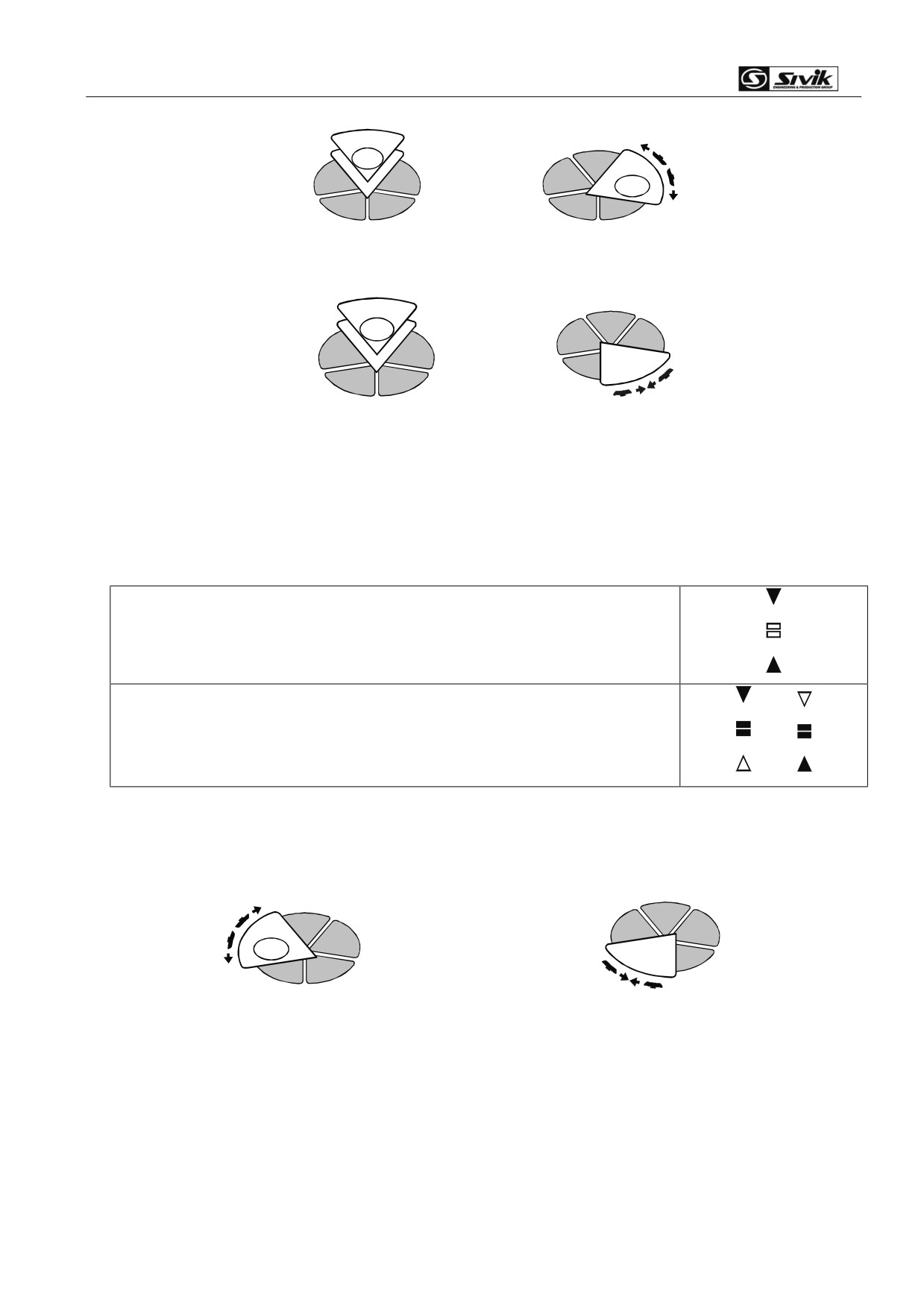

2.4 Балансировка колес с большим дисбалансом - программа SPLIT

Программу "SPLIT" следует использовать, когда дисбаланс с одной стороны

превышает 100 г. Программа "SPLIT" делит груз на два одинаковых с указанием

массы и места установки каждого груза.

150 г

80 г + 80 г

90 г + 90 г

Рисунок 2.14 - Груз массой 150 г программа SPLIT заменяет двумя грузами 80 г или 90 г, точно

рассчитав их положение.

Программа "SPLIT" также позволяет после разбиения увеличивать и

уменьшать угол между грузами с автоматическим перерасчетом массы. При

сближении грузов их масса будет уменьшаться, а при удалении - увеличиваться.

Программа "SPLIT" выполняется для каждой плоскости коррекции отдельно.

Признаком того, что груз разделен на два, является одновременное свечение двух

точек на индикаторе положения груза.

Если в результате измерения дисбаланса потребовался груз массой более 100 г,

разделить груз на два, как показано на рисунке 2.15.

Результат измерения дисбаланса

один груз 65 г -

- один груз 150 г

Нажать для разделения груза справа

ТИП

SPLIT

ПАМ

ПАМ+

затем

Груз справа разделен на два груза по 80 г.

один груз 65 г

-

- два груза по 80 г

Рисунок 2.15

- 20 -

Для увеличения массы грузов повторно нажать клавишу

ТИП

SPLIT

ПАМ

ПАМ+

затем

При этом грузы будут раздвигаться, а массы увеличиваться на 5 г.

Для уменьшения массы грузов нажать клавишу

ТИП

SPLIT

H>

затем

При этом грузы будут сближаться, а массы уменьшаться на 5 г. Если дальнейшее

сближение грузов невозможно, то произойдет их слияние в один.

Установить грузы.

Индикация положения грузов для режима "SPLIT" отличается от индикации в

обычном режиме (таблица 2.2).

Таблица 2.2 - Индикация в режиме "SPLIT"

Вращать в любом направлении

Место установки одного груза найдено

(груз ставить в

положение "12 часов"), для поиска другого груза вращать

колесо в направлении стрелки

или

Порядок работы с программой "SPLIT" для левой плоскости такой же, как для

правой, кроме клавиш, показанных на рисунке 2.16.

сблизить слева

раздвинуть слева

5г/1г

P

<H

Рисунок 2.16

- 21 -

2.5 Контроль количества отбалансированных колес

Счетчик количества отбалансированных колес учитывает измерения, в

результате которых массы корректирующих грузов оказывались равными нулю.

После 999 счет начинается с 0.

Просмотр счетчика выполнять согласно рисунка 2.17.

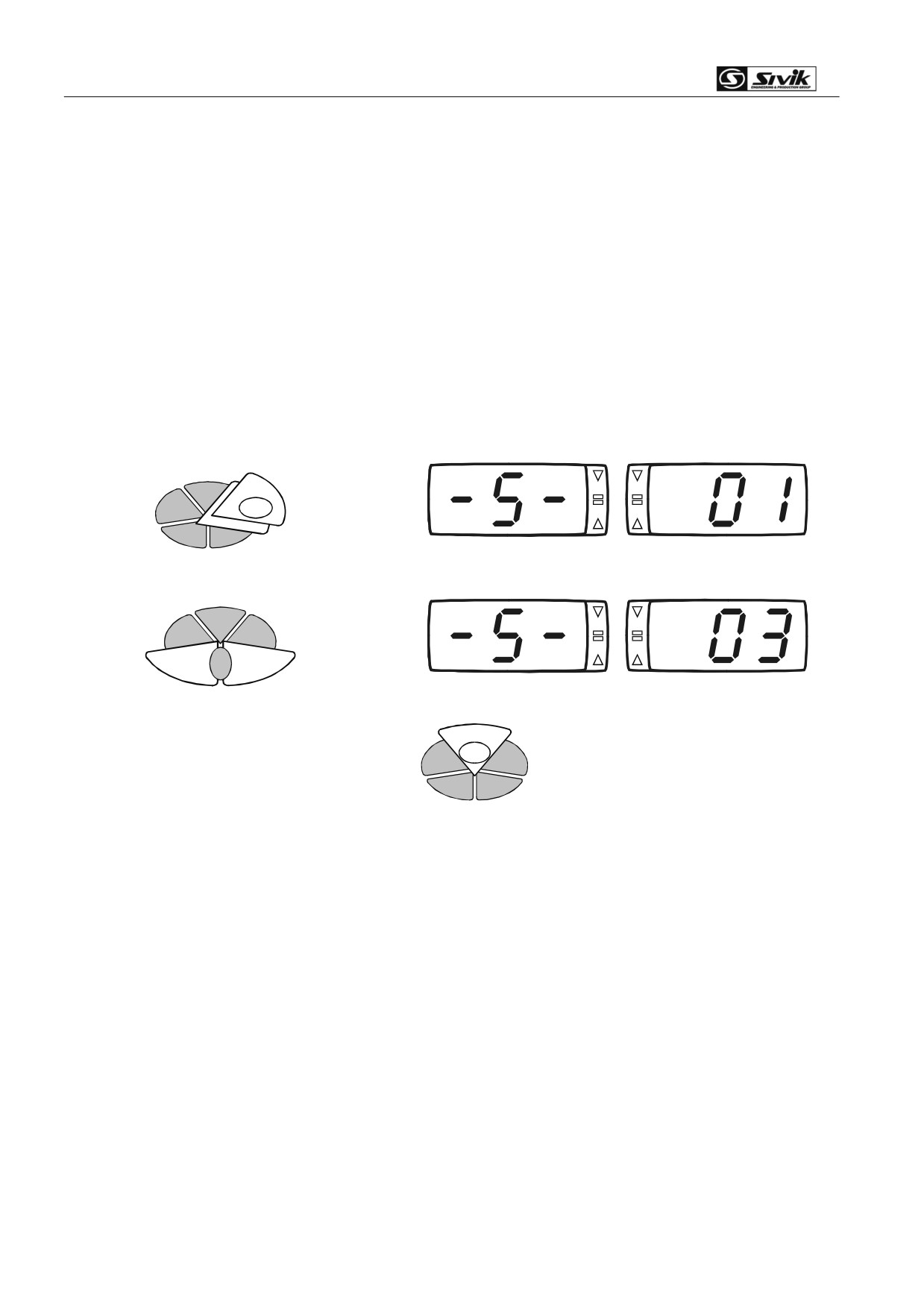

Нажать для входа в выбор

Индикация входа в выбор программ

программ

5г/1г

P

8.8.8.

Нажимать для выбора

программа «Счетчик отбалансированных колес»

программы 06

8.8.8.

< H

>

Нажать для входа в программу

Счетчик отбалансированных колес

ТИП

SPLIT

8.8.8.

выход в основной режим

ТИП

SPLIT

Рисунок 2.17

- 22 -

2.6 Дополнительные функции

2.6.1 Ручной ввод диаметра диска

При необходимости (например, если диаметр диска не может быть измерен

линейкой) диаметр диска можно установить вручную. Ввод диаметра осуществлять

согласно рисунка 2.18.

Нажать для входа в выбор

программа «Ввод диаметра»

программ

5г/1г

P

8.8.8.

Нажать для входа в программу

текущий диаметр диска

ТИП

SPLIT

8.8.8.

Нажимать для изменения

новый диаметр диска

диаметра

8.8.8.

< H

>

выход в основной режим

ТИП

SPLIT

Рисунок 2.18

После ввода диаметра диска будет автоматически произведен перерасчет масс

грузов в соответствии со вновь введенным значением диаметра.

- 23 -

2.6.2 Ручной ввод вылета

При необходимости (например, если вылет не может быть измерен линейкой)

вылет можно установить вручную. Ввод вылета осуществлять согласно рисунка 2.19.

Нажать для входа в выбор

Индикация входа в выбор программ

программ

5г/1г

P

8.8.8.

Нажимать для выбора

программа «Ввод вылета»

программы

8.8.8.

< H

>

Нажать для входа в программу

текущее значение вылета

ТИП

SPLIT

8.8.8.

Нажимать для изменения

новое значение вылета

вылета

8.8.8.

< H

>

выход в основной режим

ТИП

SPLIT

Рисунок 2.19

После ввода вылета автоматически производится перерасчет масс грузов в

соответствии со вновь введенным значением.

- 24 -

2.6.3 Выключение и включение измерителя диаметра

Электронная линейка позволяет измерять два параметра: вылет и диаметр диска

колеса. Измеритель диаметра можно выключать (например, при его неисправности)

или наоборот, включать, согласно рисунка 2.20.

Нажать для входа в выбор программ

Индикация входа в выбор программ

5г/1г

P

8.8.8.

Нажимать для выбора программы

программа «Управление измерителем диаметра»

< H

>

8.8.8.

ТЕКУЩЕЕ СОСТОЯНИЕ

Нажать для входа в программу

измеритель выключен (OFF) или измеритель включен

ТИП

(On)

SPLIT

8.8.8.

Нажимать для изменения состояния

ТРЕБУЕМОЕ СОСТОЯНИЕ

< H

>

8.8.8.

Нажать для выхода в основной режим

ТИП

SPLIT

Рисунок 2.20

Состояние измерителя диаметра

“включен”

(On) или

“выключен”

(OFF),

запоминается и сохраняется после отключения питания.

При выключенном измерителе диаметра вылет, измеряемый линейкой,

индицируется в миллиметрах, в виде, показанном на рисунке 2.21.

Размер

вылета, мм

8.8.8.

Рисунок 2.21 - Показания индикаторов во время пользования электронной линейкой для

измерения вылета (измеритель диаметра выключен)

- 25 -

2.6.5 Режим округления масс

Массы грузов, полученные после измерения дисбаланса, либо отображаются с

точностью до одного грамма, либо округляются до ближайшего числа кратного пяти.

Например, масса 12 г округляется до 10 г, а масса 13 г округляется до 15 г.

Признаком точного режима являются горящие десятичные точки, как показано на

рисунке 2.22.

Для изменения режима округления масс нажать клавишу 5г/1г, рисунок 2.23.

8.8.8.

5г/1г

P

Горящая десятичная точка, признак того, что

вес отображается с точность до 1 грамма

Рисунок 2.22

Рисунок 2.23

2.6.5.1 Установка порога обнуления результатов измерений

Если масса груза меньше порога «обнуления», то на индикатор выводится «0».

Например, если порог установлен равным 10 г, то при массе грузов от 1 до 9 г на

индикатор будет выводиться «0». Порог сохраняется и при выключении питания.

«Обнуление» действует только при включенном режиме округления.

Нажать для входа в выбор

Индикация входа в выбор программ

программ

5г/1г

P

8.8.8.

Нажимать для выбора программы

программа установки порога обнуления

< H

>

8.8.8.

Нажать для входа в программу

текущее значение порога обнуления

ТИП

SPLIT

8.8.8.

Нажимать для изменения порога

новое значение порога обнуления

< H

>

8.8.8.

Нажать для выхода в основной режим

ТИП

SPLIT

Рисунок 2.24

- 26 -

2.6.6 Просмотр номера версии программного обеспечения

Номер версии станка отражает некоторые функциональные особенности Вашего

станка и важен для консультанта по эксплуатации и обслуживаню. Поэтому, перед тем

как связываться с консультантом, следует выяснить номер версии станка.

Нажать для входа в выбор

программ

Индикация входа в выбор программ

5г/1г

P

8.8.8.

Нажимать для выбора

программа просмотра номера версии

программы

8.8.8.

< H

>

Нажать для входа в программу

Версия программного обеспечения

ТИП

SPLIT

8.8.8.

Нажать для выхода в основной режим

ТИП

SPLIT

Рисунок 2.25

- 27 -

2.6.7 Базовое измерение

Базовое измерение используется при проверке станка.

При проведении базового измерения текущий дисбаланс запоминается как

базовый. При последующих измерениях вплоть до выключения станка базовый

дисбаланс будет вычитаться. Т.о. можно легко контролировать точность измерений

специально внесенного дисбаланса. Базовое измерение обычно выполняют при

установленном колесе согласно рисунка 2.26.

Нажать для входа в выбор

Индикация входа в выбор программ

программ

5г/1г

P

8.8.8.

Нажимать для выбора

программа базового измерения

программы

8.8.8.

< H

>

Нажать для входа в программу

ожидание базового измерения

ТИП

SPLIT

8.8.8.

Выполнить измерение

базовое измерение выполнено - основной режим

8.8.8.

Мерцающие десятичные точки, признак того,

что станок находится в режиме базового измерения

Рисунок 2.26

Для проверки качества базового измерения выполнить еще одно обычное

измерение. В результате должны получиться значения не более 1 г. Если значения

больше, следует повторно выполнить базовое измерение.

После включения режима базового измерения станок находится в нем до

отключения электропитания. Порядок работы в режиме вычитания базового измерения

ничем не отличается от обычного.

- 28 -

2.6.8 Проверка и устранение дисбаланса вала

Проверку дисбаланса вала проводить в следующей последовательности:

- снять колесо и все принадлежности с вала;

- установить размеры: диаметр колеса 13 дюймов, ширина - 5 дюймов;

- выполнить измерение дисбаланса.

Если дисбаланс превышает 2 г с любой стороны, следует выполнить устранение

дисбаланса вала.

Устранение дисбаланса вала обязательно выполнять в следующей

последовательности.

На валу ничего не должно быть установлено (гайка, конус и т.п.).

Действовать согласно рисунку 2.27.

Нажать для входа в выбор

Индикация входа в выбор программ

программ

5г/1г

P

8.8.8.

Нажимать для выбора

программа устранения дисбаланса вала

программы

< H

>

Нажать для входа в программу

запрос измерения

ТИП

SPLIT

Выполнить измерение: нажать ПУСК, ждать остановки колеса

измерение выполнено - основной режим

Рисунок 2.27

Для контроля повторить измерение, ничего не устанавливая на вал.

Полученный дисбаланс не должен превышать 2 г на любой стороне. В противном

случае следует повторить устранение дисбаланса вала.

Устранение дисбаланса вала обязательно выполнять при переустановке или

замене съемной части вала.

- 29 -

2.6.9 Блокировка запуска измерений дисбаланса с открытым кожухом

При включенной блокировке при поднятом кожухе при нажатии кнопки ПУСК

измерения не начинаются, выдается сообщение об ошибке ERR 80.

ВНИМАНИЕ! В целях безопасности отключение блокировки запуска производить

по необходимости только на время работ по обслуживанию станка!

Управление блокировкой выполнять согласно рисунку 2.28.

Нажать для входа в выбор

Индикация входа в выбор программ

программ

5г/1г

P

8.8.8.

Нажимать для выбора

программа устранения собственного дисбаланса

программы

< H

>

Нажать для входа в программу

индикация текущего состояния, здесь - блокировка включена

ТИП

SPLIT

Нажимать для выбора нужного

индикация текущего состояния, здесь - блокировка

состояния блокировки

выключена

< H

>

Нажать для выхода в основной режим

ТИП

SPLIT

Рисунок 2.28

- 30 -

3 Проверка точностных характеристик станка (упрощенная)

3.1 Определение погрешности измерителя диаметра

Для этой операции использовать стандартное штампованное (не литое!) колесо

диаметром 13 дюймов. Выполнить следующие действия:

а) установить колесо на станок;

б) подвести наконечник линейки к внутренней поверхности края обода колеса, как

при обычном измерениии.

На левом информационном индикаторе появится измеренное значение диаметра

обода, которое должно быть равно 13,0. Если измеренное значение отличается,

следует выполнить калибровку линейки по 4.1.

3.2 Определение погрешности измерений дисбаланса

Для этой операции использовать колесо с кондиционным (без повреждений и т.п.)

диском (радиальное и торцевое биение места крепления грузов - не более 1,5 мм) и

груз массой 50...80 г. Допустимое отклонение массы груза ± 0,2 г.

Порядок проверки следующий:

а) установить колесо на станок;

б) установить тип и параметры колеса;

в) отбалансировать колесо;

г) выполнить базовое измерение;

д) закрепить контрольный груз массой М в правой плоскости обода;

е) раскрутить колесо;

В результате измерения на правом информационном индикаторе будет показана

масса внесённого груза m. Вычислите погрешность измерений дисбаланса е по

формуле

е = |М - m|*D/2 ,

(1)

где: М - масса контрольного груза, г; m - измеренная масса, г; D - диаметр

установки груза, мм.

Погрешность измерений дисбаланса не должна превышать 800 г*мм, в противном

случае выполнить калибровку датчиков дисбаланса по 4.2 и повторить проверку.

Для выхода из режима базового измерения выключить станок.

- 31 -

4 Калибровка

4.1 Калибровка измерителя диаметра

Калибровку измерителя диаметра можно выполнить двумя способами: с помощью

специального калибра, входящего в комплект поставки, либо с помощью колеса. Для

обеспечения требуемой точности во всем диапазоне измерений диаметра

рекомендуется калибровка с помощью калибра.

Способ калибровки с колесом допускается использовать при утере калибра.

Однако, в этом случае работа электронной линейки гарантируется только в диапазоне

до 16”.

4.1.1 Калибровка измерителя диаметра с помощью калибра

(рекомендуется)

Закрепить калибр линейки на валу как показано на рисунке 4.1.

Рисунок 4.1

Действовать согласно рисунку 4.2.

- 32 -

Нажать для входа в выбор программ

Индикация входа в выбор программ

5г/1г

P

8.8.8.

Нажимать для выбора программы

программа калибровки диаметра

< H

>

Нажать для входа в программу

запрос первого положения

ТИП

SPLIT

Подвести наконечник линейки снизу

вверх и вставить в отверстие «1»

калибра.

Нажать для первого измерения

запрос второго положения

ТИП

SPLIT

Подвести наконечник линейки снизу

вверх и вставить в отверстие «2»

калибра.

Нажать для второго измерения и выхода из программы

ТИП

SPLIT

Рисунок 4.2

- 33 -

4.1.2 Калибровка измерителя диаметра с помощью колеса

(не

рекомендуется)

Для калибровки потребуется стандартное штампованное

(не литое!) колесо

диаметром 13 дюймов с радиальным биением обода не более 1,5 мм. Выполнить

следующие действия:

4.1.2.1 Установить колесо на станок.

4.1.2.2 Перевести конец линейки в нижнее положение (положив на корпус вала).

4.1.2.3 Действовать согласно рисунку 4.3.

Нажать для входа в выбор программ

Индикация входа в выбор программ

5г/1г

P

8.8.8.

Нажимать для выбора программы

программа калибровки диаметра

< H

>

8.8.8.

Нажать для входа в программу

запрос первого измерения

ТИП

SPLIT

8.8.8.

Повернуть линейку в положение, при котором она максимально задвинута, а ее конец лежит на корпусе

вала.

Нажать для первого измерения

запрос второго измерения

ТИП

SPLIT

8.8.8.

Поверните линейку в положение, при котором ее конец

касается внутренней поверхности края обода 13” колеса.

Нажать для второго измерения и выхода из программы

ТИП

SPLIT

Рисунок 4.3

- 34 -

4.2 Калибровка датчиков дисбаланса

Для калибровки потребуется колесо с кондиционным (без повреждений и т.п.)

диском (радиальное и торцевое биение места крепления грузов - не более 1,5 мм) и

калибровочный груз массой

100 г. Допустимое отклонение массы груза

± 0,2 г.

Собственный дисбаланс колеса не должен превышать 3300 г*мм (20 г на диаметре

330 мм). Порядок калибровки датчиков следующий:

4.2.1 Установить колесо на станок.

4.2.2 Установить тип и параметры колеса.

4.2.3 Действовать согласно рисунку 4.4.

Нажать для входа в выбор программ

Индикация входа в выбор программ

5г/1г

P

8.8.8.

Нажимать для выбора программы

программа калибровки

< H

>

8.8.8.

Нажать для входа в программу

запрос первого измерения

ТИП

SPLIT

8.8.8.

Раскрутить колесо как при обычном измерении: нажать ПУСК. Ждать запроса на индикаторах:

8.8

8.

По показаниям правого индикатора положения установить груз в правой плоскости коррекции. Нажать

ПУСК. Ждать запроса на индикаторах:

8.8.8.

По показаниям левого индикатора положения переставить груз с правой плоскости на левую. Нажать

ПУСК. Ждать окончания калибровки.

8.8.8.

Рисунок 4.4

4.2.4 Для проверки точности калибровки провести проверку погрешности

измерений дисбаланса по 3.2.

- 35 -

5 Сообщения и диагностика ошибок

5.1 Сообщения об ошибках

При появлении некоторых неисправностей или при некорректных действиях

пользователя электронный блок станка выдает сообщение об ошибке в виде,

представленном на рисунке 10.1. В таблице 5.1 приведен перечень кодов ошибок.

Код ошибки

Рисунок 10.1 - Сообщение об ошибке

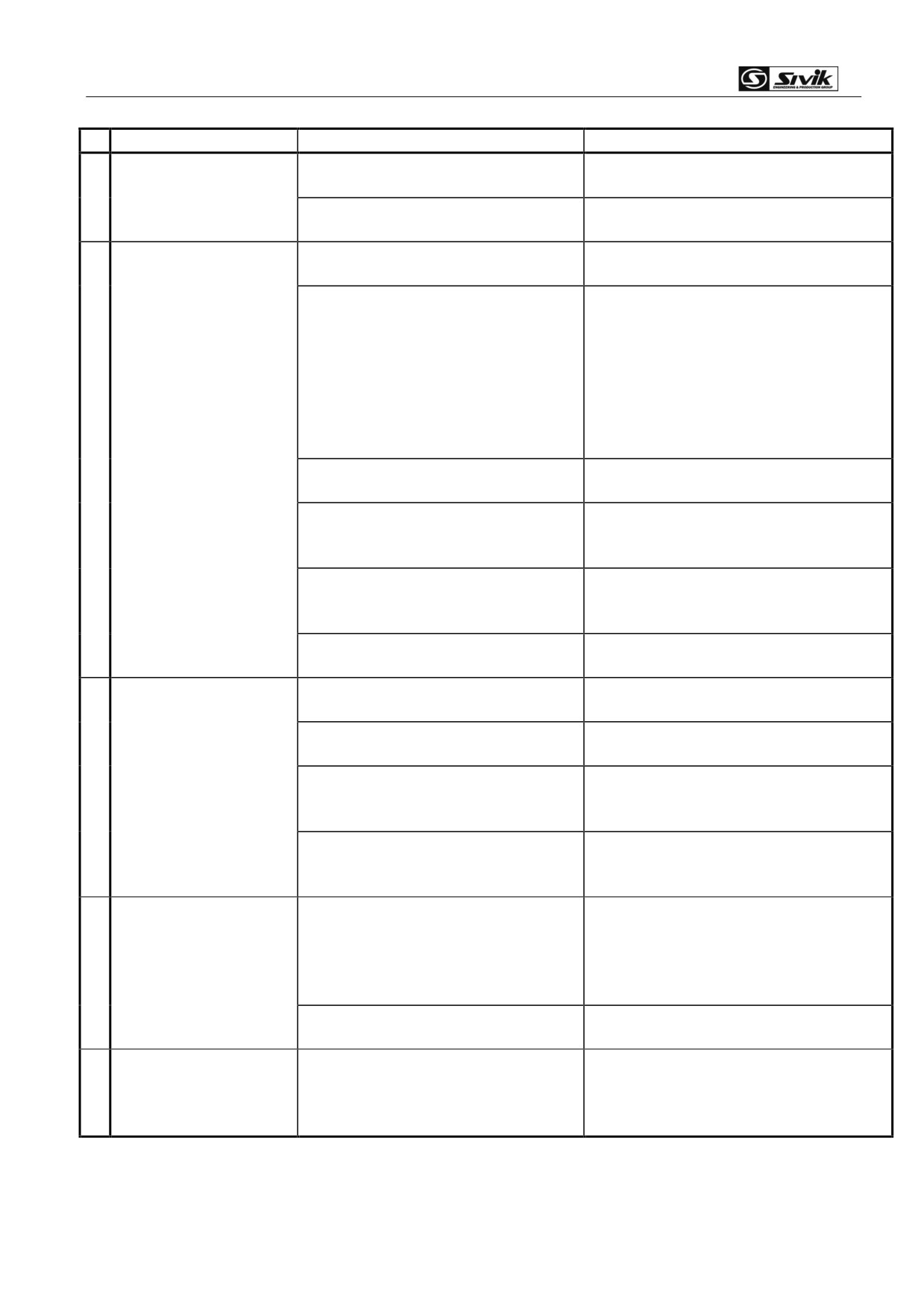

Таблица 5.1

Код

Причина

Способ устранения

ошибки

01

Быстрая остановка колеса -

Повторить измерение, увеличив

измерение не выполнено

продолжительность раскрутки

10

Ошибка калибровки измерителя

Выполнить калибровку измерителя

диаметра

диаметра

11

Недопустимое значение

Выполнить калибровку датчиков

калибровочного коэффициента

дисбаланса

21

Нет записи в памяти параметров

Если ошибка появляется при включении

колес

станка - произвести запись параметров

колеса под номером 1.

30

Неисправность датчика угла

Обратиться в сервисную службу

50

Не установлен порог обнуления

Установить порог обнуления

51

Ошибка чтения счетчика нулевых

Обратиться в сервисную службу

результатов

52

Ошибка чтения постоянной

Обратиться в сервисную службу

времени

53

Измеритель диаметра не

Выполнить калибровку измерителя

откалиброван

диаметра

54

Датчики дисбаланса не

Выполнить калибровку датчиков

откалиброваны

дисбаланса

55

Не выполнено устранение

Выполнить устранение начального

начального дисбаланса

дисбаланса

70, 71,

Ошибка управления приводом

Обратиться в сервисную службу

72, 79

73

Ошибка управления приводом или

Обратиться в сервисную службу

датчика угла

80

Запуск измерения дисбаланса

Опустить кожух или отключить

кнопкой ПУСК при поднятом кожухе

блокировку по 2.6.9

и включенной блокировке запуска

при поднятом кожухе

5.2 Прочие проявления неисправностей и их устранение

В случае других неисправностей следовать рекомендациям, данным в таблице

5.2.

- 36 -

Таблица 5.2

№

Описание

Вероятная причина

Способ устранения

1

При включении

Отсутствует питание

Проверить сетевой шнур,

станка индикаторы

напряжение в розетке

не загораются

Сгорел сетевой

Заменить предохранитель

предохранитель

2

Результаты

Неправильная установка

Установить станок согласно

нескольких

станка

требованиям раздела 2

измерений

Проскальзывание колеса на

Очистить и обезжирить

отличаются более

валу

монтажные поверхности вала с

чем на 5 г (без

чашкой и диска колеса.

переустановки

Установить колесо, поставить

колеса)

совмещенные метки на колесе и

валу, проконтролировать по ним

отсутствие проскальзывания

после остановки колеса.

Посторонние предметы в

Очистить внутреннюю полость

чашке вала

чашки вала

Посторонние предметы,

Разбортовать колесо, очистить

мусор, вода под покрышкой

покрышку.

бескамерного колеса

Воздействие на станок

Исключить воздействие

вибрации и ударов через

вибрации и ударов во время

основание

измерений

Плохое закрепление вала

Вал установить согласно

требованиям раздела 2.

3

После

Загрязненные монтажные

Очистить монтажные

переустановки

поверхности диска или вала

поверхности

колеса результаты

Посторонние предметы, вода

Разбортовать колесо, удалить

измерений

в камере колеса

предметы, воду.

отличаются более

Неправильно выбран способ

Сменить способ крепления

чем на 15 г (для

крепления колеса или колесо

колеса или заменить колесо

колеса 13”шириной

некондиционное

5”)

Большой собственный

Проверить и при необходимости

дисбаланс вала

устранить дисбаланс вала по

2.6.8

4

После калибровки

Ошибки в действиях при

Повторить калибровку

точность

калибровке, механические

измерений

воздействия на станок во

дисбаланса не

время калибровочных

соответствует

измерений

требованиям

Причины, описанные в

Устранить по приведенным

данного РЭ

пунктах 2, 3 данной таблицы.

рекомендациям.

5

Станок не

Срабатывает устройство

Выключить станок. Устранить

включается или

защиты от перенапряжения в

причину перенапряжения в сети.

отключается,

сети.

Включить станок.

звучит сигнал

- 37 -

Если возникшую неисправность не удается устранить описанным способом, а

также если проявление неисправности не описано в данном разделе, обратиться в

сервисную службу.

6 Требования безопасности

6.1 К работе на станке допускаются лица, изучившие настоящий документ,

прошедшие инструктаж по технике безопасности и ознакомленные с особенностями

его работы и эксплуатации.

6.2 Станок должен быть заземлён в соответствии с ПЭУ. Заземление станка

происходит автоматически при подключении штепсельной вилки к сетевой розетке.

Поэтому при установки станка необходимо проверить наличие и исправность

защитного заземления в сетевой розетке.

6.3 Эксплуатация станка должна производиться в соответствии с требованиями

«Межотраслевых правил по охране труда (правил безопасности) при эксплуатации

электроустановок» РД 153-34.0-03.150-00.

6.4 ВНИМАНИЕ! В СТАНКЕ ИМЕЕТСЯ НАПРЯЖЕНИЕ, ОПАСНОЕ ДЛЯ ЖИЗНИ.

КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ РАБОТА ПРИ СНЯТОЙ ВЕРХНЕЙ КРЫШКЕ.

6.5 Обслуживание станка должно производиться только после отключения его от

сети.

6.6 ВНИМАНИЕ! ЗАПРЕЩАЕТСЯ НАХОДИТЬСЯ ВО ВРЕМЯ РАБОТЫ СТАНКА В

ЗОНЕ ВРАЩАЮЩИХСЯ ЧАСТЕЙ.

ВО ВРЕМЯ УСТАНОВКИ КОЛЕСА НА СТАНОК, НЕОБХОДИМО ПРОВЕРЯТЬ

НАДЁЖНОСТЬ ЕГО КРЕПЛЕНИЯ ВО ИЗБЕЖАНИЯ СРЫВА.

ЗАПРЕЩАЕТСЯ ТОРМОЗИТЬ РУКОЙ КОЛЕСО!

7 Действия в экстремальных ситуациях

7.1 При возникновении экстремальных ситуаций на шиномонтажном участке

выключить питающее напряжение станка.

7.2 Далее действовать в соответствии с инструкциями по охране труда и

технике безопасности, действующими на предприятии-Потребителе.

8 Техническое обслуживание

8.1 Техническое обслуживание станка является необходимым условием

нормальной работы и выполняется на месте его установки обслуживающим

персоналом, ознакомленным с настоящим руководством по эксплуатации.

8.2 ВНИМАНИЕ! РАБОТЫ, СВЯЗАННЫЕ С ТЕХНИЧЕСКИМ ОБСЛУЖИВАНИЕМ И

УСТРАНЕНИЕМ НЕИСПРАВНОСТЕЙ СЛЕДУЕТ ПРОИЗВОДИТЬ НА СТАНКЕ,

ОТКЛЮЧЕННОМ ОТ СЕТИ ПИТАНИЯ (ВЫНУТЬ ВИЛКУ ИЗ ЭЛЕКТРОРОЗЕТКИ).

8.3 Станок необходимо содержать в чистоте. Для очистки пластмассовых и

окрашенных поверхностей станка использовать мыльный раствор. Не допускается

использование растворителей. Во время очистки не допускается попадание влаги

- 38 -

внутрь станка, заливание и забрызгивание водой панели управления и отверстий в

корпусе.

8.4 Периодически проверять затяжку болта шпинделя.

8.5 При обнаружении неисправности станка действовать согласно разделу 5.

8.6 В течение гарантийного срока разборка станка потребителем не допускается.

8.7 Если в процессе эксплуатации точность измерений станка стала

недостаточной, следует выполнить проверку точностных характеристик станка (раздел

3) и при необходимости - калибровку (раздел 4).

8.8 Один раз в месяц проверять и при необходимости устранять дисбаланс вала

(2.6.8).

8.9 Для продления срока службы станка необходимо следить за чистотой

посадочных мест шпинделя и конусов, резьбовой части шпинделя, периодически и при

необходимости протирать их ветошью, смоченной минеральным маслом.

9 Хранение и утилизация

При сроке хранения до

1 месяца станок должен находиться в закрытом

помещении при температуре окружающего воздуха от +10 до +35 °С , относительной

влажности не более 80 % при температуре + 25 °С. В воздухе не должно быть

примесей, вызывающих коррозию.

В случае невозможности создания вышеуказанных условий, станок должен

храниться в упаковке изготовителя или полностью ей соответствующей.

При подготовке станка к длительному хранению, очистить и обезжирить

выступающую часть вала авиационным бензином ГОСТ 1012 или уайт - спиритом

ГОСТ 3134. После полного высыхания растворителя смазать вал тонким слоем

ЦИАТИМ-201 ГОСТ 6267 и обернуть его упаковочной водонепроницаемой бумагой

ГОСТ 8828. Одеть на станок чехол из полиэтиленовой пленки ГОСТ 10354.

Длительное хранение станка на срок более 1 месяца допускается в закрытом

помещении (хранилище) с естественной вентиляцией при температуре окружающего

воздуха от - 50 до + 50 °С и относительной влажности не более 90 % при температуре

окружающего воздуха + 20 °С без конденсации влаги.

После окончания срока эксплуатации станок утилизируется по правилам,

принятым на предприятии-Потребителе.

- 39 -

10 Гарантии изготовителя

10.1 Изготовитель гарантирует соответствие станка балансировочного СБМК-60

техническим характеристикам при соблюдении условий хранения, транспортирования,

монтажа и эксплуатации.

10.2 Гарантийный срок эксплуатации - 12 месяцев со дня продажи, но не более 18

месяцев со дня выпуска.

10.3 Наименование производителя: ООО НПО «Компания СИВИК»

Адрес производителя: г. Омск, Космический пр. 109.

тел/факс: коммерческая служба (3812) 55-33-37, 57-74-20, 57-74-19, 58-74-18

сервисная служба (3812)58-56-76

E-mail: service@sivik.ru

11 Свидетельство о приёмке

Станок балансировочный СБМК-60

версия

_______________

заводской номер станка

_______________

заводской номер электронного блока

_______________

q изготовлен и принят в соответствии с обязательными требованиями

технических условий, действующей технической документацией и признан

годным для эксплуатации;

q подвергнут на ООО НПО

«Компания СИВИК» консервации согласно

требованиям ТУ.

Срок консервации

3 года

Консервацию произвел

_______________ (подпись)

q Укомплектован и упакован согласно требованиям, предусмотренным в

действующей технической документации.

Комплектование и упаковку произвел

_______________ (подпись)

Ответственный за качество ___________________ (подпись)

МП

«___» _______ 200__ г.

- 40 -

12 Данные о поверке и знаке утверждения типа

Поверку станка осуществляют в соответствии с документом СБМП.000.01 МП

"Станки балансировочные СБМП. Методика поверки", согласованным ФГУП СНИИМ в

марте 2004 г.

Определение погрешности измерений углового положения компенсирующей

массы проводят следующим образом:

Снимают контрольные грузы с колеса или ротора. Выполняют базовое измерение.

Устанавливают контрольный груз массой 50 г на правый палец контрольного

ротора или на наружный край обода колеса. В соответствии с руководством по

эксплуатации определяют угловое положение корректирующего груза. Измеряют

линейкой расстояние от центра тяжести контрольного груза до линии отвеса,

проходящей через ось вращения шпинделя. Данную операцию повторяют три раза.

Угловое отклонение определяют по формуле:

A=114,6*hср/D,

где A - угловое отклонения индикации положения дисбаланса в угловых градусах;

hср

- среднеарифметическое значение расстояния от центра тяжести

контрольного груза до линии отвеса, проходящей через ость вращения шпинделя, мм;

D - диаметр, на котором устанавливались грузы, мм.

Снимают контрольный груз.

Проводят аналогичные измерения при установке груза массой 50 г на левый

палец контрольного ротора или на внутренний край обода.

Угловое отклонение индикации положения дисбаланса не должно превышать 6°

(угловых градусов).

- 41 -

12.1 Данные о поверке при выпуске из производства

Т а б л и ц а 15.1

Поверяемая

№ пункта

Норма по РЭ

Результаты поверки

характеристика

методики поверки

(№ пункта РЭ)

СБМП.000.01 МП

1.2.6

6.3

800 г*мм

e = ________ г*мм

1.2.14

± 6˚

А.6.1

1.2.15

или

0,5 мм

А.6.2

Заключение о годности

_____

_____

Поверитель

место для поверительного клейма

Дата

12.2 Данные о периодической поверке (в эксплуатации) и первичной

(после ремонта)

Т а б л и ц а 15.2

Поверяе-

№ пункта

Норма

мая

методики

по РЭ

(год)

(год)

(год)

(год)

(год)

(год)

характе-

поверки

Подпись

Подпись

Подпись

Подпись

Подпись

Подпись

ристика

СБМП.00

повери-

повери-

повери-

повери-

повери-

повери-

(№

0.01 МП

теля

теля

теля

теля

теля

теля

пункта

Дата

Дата

Дата

Дата

Дата

Дата

РЭ)

1.2.6

6.3

800

г*мм

e=____

e = ___

e = ___

e = ___

e = ___

e = ___

г*мм

г*мм

г*мм

г*мм

г*мм

г*мм

1.2.14

± 6˚

1.2.15

А.6.1*

0,5 мм

А.6.2

* - при поставке в составе изделия контрольного ротора

12.3 Знак утверждения типа средств измерений нанесен на табличку

маркировки на корпусе станка и на титульные листы эксплуатационных документов

типографским способом

- 42 -

Приложение А

(справочное)

Сведения о техническом обслуживании и ремонте

Т а б л и ц а А.1

Дата

Содержание работ

Фамилия и

подпись

- 43 -

Приложение Б

(справочное)

Перечень программ

- ручной ввод диаметра диска

8.8.8.

- ручной ввод вылета

8.8.8.

- калибровка измерителя диаметра с

8.8.8.

помощью колеса

- выключение и включение измерителя

диаметра

8.8.8.

-

установка

порога

обнуления

результатов измерений

8.8.8.

-

контроль

количества

отбалансированных колес

8.8.8.

- калибровка датчиков дисбаланса

8.8.8.

- базовое измерение

8.8.8.

- просмотр номера версии

8.8.8.

- балансировка вала

- калибровка измерителя диаметра с

помощью калибра

- блокировка запуска в поднятым кжухом

- 44 -

Приложение В

(справочное)

Данные о крепежных отверстиях колес некоторых моделей автомобилей

Т а б л и ц а В.1

5 отверстий на диаметре 108 мм

ГАЗ: Волга 3110

ALFA ROMEO: 166

CITROEN XM, XM-XM BREAK

JAGUAR: X-TYPE

FERRARI: 324, 512TR-MONDIAL-348-TESTAROSSA

FORD: MONDEO-TRANSIT Connect, TRANSIT Connect Tourneo

LANCIA Gamma, Kappa

PEUGEOT: 605(’89-)

RENAULT: R21/R25/Safrane/Espace/Laguna

ROMEO MONTREAL

VOLVO: 200,700,900

VOLVO: C70-S60-S70-S80-S90-V70-V70-XC 740-760-940-960, 850-V90

6 отверстий на диаметре 170 мм

ГАЗ: Газель

MITSUBISHI: CANTER T35

OPEL: Bedford CF350

5 отверстий на диаметре 139,7 мм

ГАЗ: Волга 2410, 3102, 3109,

ВАЗ: Нива

УАЗ

DAIHATSU: Wildcat/Rocky/Feroza

FORD: Bronco

KIA: ROCSTA-SORENTO, RETONA-SPORTAGE

ROLLS ROYCE: Silver Cloud/Phantom

SUZUKI: LJ80/SJ410/Vitara/SJSamurai/X90

5 отверстий на диаметре 115 мм

Москвич 2140, 412

GENERAL MOTORS CHEVROLET:

PONTIAC TRANS-SPORT-CHEVROLET

AURORA-CADILLAC CTS (02-04)

OPEL: SINTRA

Приложение Г

(справочное)

- 45 -

Специальные программы

Специальные

программы

предназначены

для

использования

квалифицированными специалистами по ремонту и обслуживанию.

Для входа в режим запуска специальных программ сначала, двойным нажатием

клавиши "P" войти в меню пользовательских программ, затем нажать клавишу "<", не

отпуская последнюю, нажать клавишу ">", не отпуская клавиши "<" и ">" нажать

клавишу "P", то есть добиться одновременного нажатия клавиш "<", ">" и "P". После

входа в меню специальных программ на левом индикаторе веса появятся символы

"SPE" , на правом - номер текущей специальной программы. Клавишами "<" ">"

установить номер требуемой специальной программы. Запустить выбранную

программу нажатием клавиши "ТИП". Перечень спецпрограмм дан в таблице Г.1.

Таблица Г.1

Номер спецпрограммы

Описание

1

Тест датчиков угла вала и линейки

8.8.8.

датчик вала

датчик линейки

2

Тест резистора измерителя диаметра

3

Тест пьезокерамических датчиков. Выбор тестируемого

канала, «0» или «1» осуществляется клавишами "<" ">".

4

Просмотр калибровочных параметров

5

Просмотр амплитуды и фазы сигналов последнего

измерения

6

Просмотр параметров плоскостей коррекции

7

Просмотр постоянных времени измерительных каналов

8

Просмотр угла дисбаланса в плоскостях коррекции

- 46 -

Гарантийный талон

Дает право бесплатного ремонта в течении гарантийного срока. Вырезается при замене

деталей или узлов. Передается изготовителю вместе с замененным узлом. Без печати не

действителен!

Заполняется продавцом

Заводской № станка: ______________

Заводской № электронного блока___________ Дата продажи: ____.____.______г.

Подпись продавца: ______________ (___________)

МП

Сведения о ремонте. (Описание неисправности привести на обороте)

Предприятие, выполнившее ремонт _______________________в г._____________

Заменены:____________________________________________________________

_____________________________________________________________________

_____________________________________________________________________

Ремонт выполнил ___.___.___ _____________________

____________

дата

ФИО

подпись

Подпись клиента: ______________________

---------------------------------- линия отреза -------------------------------------------------------------

Гарантийный талон

Дает право бесплатного ремонта в течении гарантийного срока. Вырезается при замене

деталей или узлов. Передается изготовителю вместе с замененным узлом. Без печати не

действителен!

Заполняется продавцом

Заводской № станка: ______________

Заводской № электронного блока___________ Дата продажи: ____.____.______г.

Подпись продавца: ______________ (___________)

МП

Сведения о ремонте (Описание неисправности привести на обороте)

Предприятие, выполнившее ремонт _______________________в г. ____________

Заменены:____________________________________________________________

_____________________________________________________________________

_____________________________________________________________________

Ремонт выполнил ___.___.___ _____________________

____________

дата

ФИО

подпись

Подпись клиента: ______________________

- 47 -