ТЕХНОЛОГИЯ БУРЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН (методические указания, 2012 год)

Министерство образования и науки Российской Федерации

Государственное образовательное учреждение высшего профессионального

образования

ТЕХНОЛОГИЯ БУРЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН

Методические указания и контрольные задания для студентов заочного

отделения специальности 130504 «Бурение нефтяных и газовых скважинª

Пермь - 2012

ОГЛАВЛЕНИЕ

Стр.

Введение

3

1. Условия работы бурильной колонны. Напряжения, возникающие в

3

процессе работы

1.1.Главные функции бурильной колонны

3

1.2.Условия работы бурильной колонны

4

1.3.Напряжения, вызванные осевыми нагрузками бурильных труб и

5

силами трения при осевом перемещении колонны

1.4.Радиальные нормальные напряжения

9

1.5.Напряжений, возникающих в бурильных трубах

11

при посадке на клинья в клиновом захвате

1.6.Касательные напряжения

12

1.7. Расчет бурильной колонны на выносливость

14

1.8. Пример расчѐта бурильной колонны при использовании

17

забойных двигателей

1.9. Условные обозначения, использованные в разделе 1.

22

2. Расчет профилей наклонно направленных скважин

24

2.1.Выбор конфигурации профиля наклонно направленной

24

скважины

2.2.Расчет профилей обычного типа

26

2.3.Пример расчета трехинтервального профиля

30

3. Показатели работы долот. Оценка работы долота по данным

33

наблюдения в течение одного долбления

4. Контрольные задания

37

4.1. Расчет бурильной колонны

37

4.2. Расчет профиля скважины

38

4.3. Расчѐт показателей работы долот

39

5. Список литературы

41

2

Введение

Методические указания предназначены для студентов ПНИПУ

заочного отделения, изучающих предмет «Технология бурения нефтяных и

газовых скважинª, содержит три раздела и контрольные задания.

Их назначение

- оказание методической помощи при выполнении

контрольных работ и курсовых проектов по данной дисциплине.

1. Условия работы бурильной колонны. Напряжения, возникающие в

процессе работы.

Некоторые определения , используемые при расчѐтах.

Прочность- способность конструкции не разрушаясь воспринимать

статические и динамические нагрузки

Напряжение ( σ) - мера внутренних сил, возникающих в теле при его

деформации ( под воздействии внешних сил).(МПа, кгс/см2)

Модуль Юнга ( Е )- отношение нормального напряжения к вызванной им

относительной упругой деформации, является постоянной величиной для

данного материала. Для стальных бурильных труб (СБТ)- 2,1·105 МПа; для

алюминиевых бурильных труб (АБТ) - 0,7·105МПа.

Момент инерции ( I) - мера инертности при вращательном движении. Равен

сумме произведений масс всех элементов тела на квадраты их расстояний до

оси относительно которой он вычисляется. Для труб

(кг·м4; г·м4).

Момент вращения (крутящий момент) (Мкр) - скалярная величина равная

произведению модуля радиус- вектора на модуль силы в точке куда проведѐн

радиус. (Н·м)

Жѐсткость трубы

(ЕI)

- способность воспринимать нагрузки без

деформаций. (Па·м4).

Устойчивость

- способность тела или конструкции сопротивляться

циклическим нагрузкам (σ-1).

1.1. Главные функции бурильной колонны:

обеспечение канала для подведения энергии, необходимой для

вращения долота (механической, гидравлической, электрической)

восприятие реактивного крутящего момента при работе забойных

двигателей;

3

обеспечение канала круговой циркуляции рабочего агента для

очистки скважины от выбуренной породы;

создание осевой нагрузки на долото;

обеспечение гидравлического канала связи для получения информации

от специальных устройств, находящихся в скважине или управления

последними;

При проведении операций, связанных с использованием испытателя

пластов на бурильных трубах (ИПТ), установки цементных мостов,

проведения аварийных работ и др.

1.2. Условия работы бурильной колонны

Бурильная колонна находится в условиях сложного напряжѐнного

состояния. Причѐм, различные еѐ участки одновременно подвергаются

действию различных нагрузок, вызывающих следующие напряжения: а также

осевые (растяжение и сжатие);

Радиальные, обусловленные избыточным внутренним или наружным

давлением;

напряжения обусловленные изгибающими усилиями;

касательные напряжения, вызываемые крутящим моментом;

сминающие от действия клинового захвата;

динамические напряжения, вызываемые трудно учитываемыми

динамическими нагрузками, вызываемыми большим количеством

причин;

Условие достаточной прочности труб в рассматриваемом сечении на

участке, подверженном растягивающим нагрузкам

,

определяется из

выражения:

2

2

3

рез

n

доп

где σн- сумма всех нормальных напряжений направленных вдоль оси

трубы;

τ- касательное напряжение;

σдоп. - допустимое напряжение для данного сечения трубы, определяется с

учѐтом запаса прочности.

4

По своей сути это сравнение результирующего и допустимого

напряжений

Допускается использование упрощѐнной формулы для определения

результирующего напряжения-

σрез=1,04 σн

1.3. Напряжения, вызванные осевыми нагрузками в бурильных трубах при

циркуляции без опоры на забой

Растягивающие усилия, возникающие под воздействием собственного

веса бурильной колонны составленной из одного типоразмера труб и

перепада давлении в ГЗД и долоте

Fрz= q (L-z)·Kρ+G· Р0 S0 = q· ((L- z)+ G )К ρ+ Р0 S0

где Fрz - растягивающее усилие, обусловленное массой бурильной колонны,

расположенной ниже сечения z; m-приведѐнная масса 1 м труб с учѐтом

высадок, муфт и замков(приводится в справочниках);

q - приведѐнный вес 1м труб с учѐтом высадки и замков;

L - полная длина колонны бурильных труб;

К ρ - коэффициент облегчения в растворе, Кρ= 1- (ρж/ ρм));

z- глубина рассматриваемого сечения,

ρж и

ρм плотность промывочной жидкости и плотность металла

соответственно.

Р0 - перепад давления на ГЗД и долоте

G- вес КНБК

S0-площадь поперечного сечения канала трубы в сечении Z.

Нормальное осевое напряжение σн.z в сечении z , определяется из

выражения:

F

pz

, где S-площадь поперечного сечения металла трубы в сечении Z.

HZ

S

Допустимая длина колонны бурильных данной группы прочности и

типоразмера бурильных труб Lдоп зависит только от прочностных

5

характеристик материала из которого они изготовлены, растягивающего

усилия в рассматриваемом сечении и не зависит от их площади сечения.

F

G

К

Р

S

р.доп.

кнбк

р

о

о

L

доп.

qК

к

зп

д

Где Кзп- коэффициент запаса прочности на растяжение. При бурении

вертикальных скважин имеет значение 1,4 для роторного бурения и 1,3 для

турбинного. При бурении наклонных скважин, интенсивность набора или

спада кривизны которых составляет 40 или более на 100м при роторном

бурении принимается 1,45; при бурении забойными двигателями 1,35.

К ρ- коэффициент облегчения в буровом растворе;

ж

К

1

р

м

к

- коэффициент динамичности 1,15;

Д

q- вес 1погонного метра труб;

Fр доп.=σт· S/Кзп

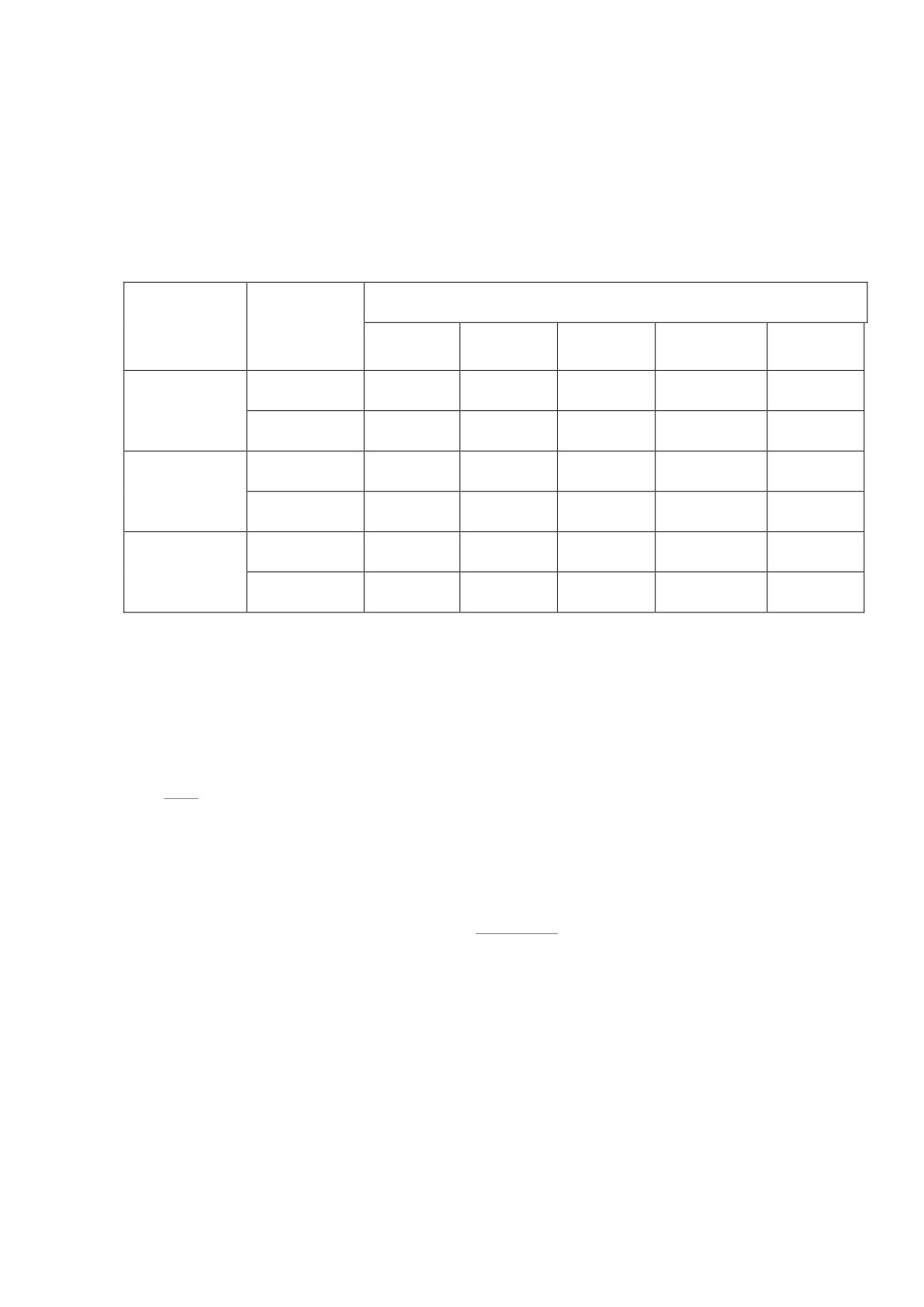

Эпюры осевых усилий и моментов в бурильной колонне

Бурение с забойным двигателем

Роторное бурение

+

+

+

+

4

3

н.с.

3

н.с.

2

2

1

-

-

I

II

III

IVa

IVб

I

II

III

IV

I

- схема компоновки бурильной колонны;

II - эпюра осевых усилий при ненагруженном долоте;

III - эпюра

осевых усилий в процессе бурения;IV

- эпюра крутящего момента в процессе бурения (а

- реактивный

крутящий момент достигает устья;б

- реактивный крутящий момент не достигает устья);н.с.

- условно

нейтральное сечение.1

- забойный двигатель;2

- утяжеленные бурильные трубы;3

- колонна СБТ;

4 - колонна ЛБТ

н.с.- нейтральное сечение

6

Напряжения, возникающие в результате изгиба труб.

Наиболее распространѐнный вид изгиба

- поперечный изгиб в

искривлѐнных интервалах наклонно-направленной скважине. При

поперечном изгибе в теле трубы возникают растягивающие напряжения с

выпуклой стороны и сжимающие с вогнутой. Напряжения поперечного

изгиба в не вращающейся колонне неизменны по величине и знаку, во

вращающейся величина сохранится, знак будет меняться в зависимости от

частоты вращения. Их определяют из выражения:

ЕD

н

изг

2R

где Е-модуль Юнга;

Dн - наружный диаметр труб;

R- радиус искривления скважины в расчѐтном интервале.

Напряжения сжатия возникают при проведении различных

операций в скважине, в подавляющем числе случаев их значения ниже

предела текучести материала труб и вызывают продольный или продольно -

поперечный изгиб труб, при котором трубы не восстанавливают

первоначальную форму за счѐт только сил упругости материала. В

определѐнных условиях при воздействии динамической нагрузки (аварийное

падение колонны труб в скважину с небольшими зенитными углами

приводят к остаточной деформации последних и их выбраковке, реже к

слому труб).

Условия потери устойчивости с учѐтом шарнирного опирания нижнего

конца труб определяется по формуле Эйлера:

Fкр= π2 Е I / Мl2

где Fкр - осевое усилие, при котором происходит потеря устойчивости

бурильной колонны.

Е= 2·105МПа- модуль нормальной упругости,

4

4

D

D

н

в

I

- осевой момент инерции поперечного сечения трубы,

64

7

где Dн - наружный диаметр трубы, Dв - внутренний диаметр,

М - коэффициент приведения при шарнирном опирании стержня равен 1,

L-длина колонны труб.

В случае увеличения длины труб в n раз критическая сила Ркр

уменьшается в раз.

Различают

3 рода деформации: деформации

1-го рода

- когда

принимается форма полуволны синусоиды, 2-го рода - синусоиды и 3-го

рода - спирали. Во всех случаях амплитуда изгиба ограничивается стенками

скважины.

Выбранная компоновка УБТ проверяется на устойчивость.

2

Fкр= 2

Где q - вес 1 п.м. труб.

Lкр= 2

Если Fкр больше или равно Gд или lкр

(где Fкр и Gд критическая

осевая нагрузка и нагрузка на долото, а lкр критическая длина для данного

размера УБТ), в месте изгиба устанавливаются опорно- центрирующие

элементы или пересматривается компоновка.

Экспериментальным путѐм определено, что при Lкр

= 4.22

образовывается синусоида, при дальнейшем увеличении длины- спираль.

Расчѐтные значения критических нагрузок для наиболее

распространѐнных диаметров УБТ приведены в таблице 2.

Таблица 2.

Критическая

Диаметр УБТ, мм

нагрузка, тс

146

178

203

Fкр 1

4,3

7,8

10,5

Fкр 2

10,6

19,5

26,5

Fкр3

36

66

90

8

1.4. Радиальные нормальные напряжения

Радиальные нормальные напряжения (σрад ) возникают в результате

действия внутреннего избыточного давления.

Р D

в

м

в

рад

2Кр

t

где σрад - радиальное нормальное напряжение;

Рв.и.- внутреннее избыточное давление в колонне бурильных труб на

рассчитываемой глубине;

Dв - внутренний диаметр труб;

Kр - коэффициент разностенности труб

t - толщина стенки трубы;

(принимается 0, 875).

При проверочном расчѐте полученную величину необходимо сравнить

с пределом текучести материала используемых труб. Коэффициент запаса

прочности должен быть не менее 1,15.

n =

≥ 1,15.

Второй способ выполнения проверочного расчѐта заключается в

сравнении ожидаемого наибольшего внутреннего избыточного давления

Рв.и. и предельного внутреннего давления для данного типоразмера труб

Ркр.

n =

≥ 1,15

При отсутствии табличных данных предельное внутреннее давление

определяется из выражения:

0,875

2

Т

Ркр

D

нэ

Где σТ - предел текучести материала труб;

į - номинальная толщина стенки трубы;

Dн- наружный диаметр трубы

9

Предельное внутреннее давление для стальных труб по ГОСТ

Р 50278-92

Наружный

Толщина

Предельное внутреннее давление

Диаметр,

Стенки,

Соответствующее пределу текучести МПа

мм

мм

Д

Е

Л

М

Р

114,3

8,6

50,03

68,08

88,33

95,35

122,60

10,3

63,37

86,23

109,40

120,90

155,40

127,0

9,2

48,17

65,53

83,09

91,82

118,00

12,7

66,41

90,45

114,70

126,70

162,90

139,7

9,2

43,75

59,55

75,54

83,48

107,30

10,5

49,93

68,00

86,23

95,26

122,60

Проверка на сминающие давления производится при глубинах

опорожнения более 200м.

Предельное наружное давление

для стальных труб по ГОСТ Р 50278-92

Наружный

Толщина

Предельное наружное давление

Диаметр,

Стенки,

соответствующее пределу текучести МПа

мм

мм

Д

Е

Л

М

Р

114,3

8,6

42,48

55,92

68,08

73,58

87,90

10,3

58,00

77,70

96,73

105,90

131,70

127,0

9,2

40,32

52,78

63,96

68,96

81,52

12,7

61,41

82,00

103,10

113,00

141,40

139,7

9,2

34,92

45,32

53,96

57,68

66,71

10,5

42,48

55,92

68,00

73,48

87,70

10

1.5. Напряжений, возникающих в бурильных трубах

при посадке на клинья в клиновом захвате

Обязательным является расчѐт напряжений, возникающих в бурильных

трубах при посадке на клинья в клиновом захвате.

Осевая нагрузка, которой соответствуют напряжения, достигающие

предела текучести определяется из выражения:

S

С

т

Qтк

d

ср

1

4l

ctg(

)

к

кл

Где Qт.к- предельная осевая растягивающая нагрузка на бурильные трубы в

клиновом захвате.

S - площадь поперечного сечения тела трубы;

C - коэффициент охвата трубы клиньями,

ky

С

360

dср- средний диаметр трубы

γ - угол охвата плашками одного клина град.;

k - количество клиньев;

α - угол наклона клиньев, град.;

lк - рабочая длина клина мм;

υ - угол трения на поверхности сопряжения клина с корпусом клинового

захвата, град.;

Величина ctg(αкл

+ υ) принимается равной 2,5. Коэффициент охвата-

0,9.

Запас прочности определяется по формуле:

Nкл =

1,15.

Допускается упрощѐнная методика определения коэффициента запаса

прочности с использованием табличных значений Qтк , при этом его

11

табличное значение значение необходимо умножать на коэффициент

обхвата С 0.9

Предельные осевые растягивающие нагрузки в кН, в клиновом захвате для

бурильных труб по ГОСТ 50278 - 92 и стандарту АНИ для клиньев 400мм

при коэффициенте охвата С =1.

Наружный

Толщина

Группа прочности

диаметр

стенки, мм

Д

Е/Е-75

Л/Х-95

М/G105

Р/S-135

трубы, мм

8.56

926

1260

1598

1765

2270

114,3

10,92

1160

1577

1999

2208

2840

0,19

1091

1484

1881

2078

26,72

127,0

12,7

1469

1998

2533

2798

3599

9,17

1186

1613

2045

2259

2905

139,7

10,54

1354

1830

2330

2574

3310

1.6. Касательные напряжения

Касательные напряжения возникают в результате реакции на крутящий

момент, возникающий при работе забойного двигателя или ротора

Мкр

, где Wп

- полярный момент сопротивления сечения, который

Wn

определяется по формуле

4

D

в

1

4

D

н

W

п

16

Где Dн и Dв наружный и внутренний диаметры труб соответственно.

При роторном бурении возникают нагрузки, вызванные действием

крутящего момента, передаваемого долоту посредством вращения всей

колонны бурильных труб.

Мк= Мд+Мх.в.

Где Мк- крутящий момент, необходимый для вращения бурильной колонны и

долота;

12

Мд- крутящий момент, необходимый для вращения долота;

Мх.в.- крутящий момент необходимый для преодоления сил трения при

вращении бурильной колонны о стенки скважины и раствор.

Мд определяется из следующего выражения

Мд=тудDдGд (Н·м)

Где туд - удельный крутящий момент;(Н·м )/ (кН·м);

Dд- диаметр долота, м;

Gд- нагрузка на долото кН;

Для приближѐнного вычисления Мх.в существует эмпирическая формула

Мх.в=128,9·10 -4·l·Dн·n0,5·D0,5скв· ρр

Где - l -длина труб, м;

Dн- наружный диаметр труб ,м;

n- частота вращения долота(бур. колонны),мин-1;

Dскв - диаметр скважины, м;

ρр - плотность бурового раствора кг/м3

Опытные значения mуд для различных типов долот.

Тип долота

Тип вооружения

Удельный момент, mуд

По конструкции

долота

(Н.м) /м.кН)

Шарошечные

М

45

МС

42

С

37

СТ

32

Т

27

К

22

Алмазные

Природные алмазы

60

ИСМ

55

PDC

70

13

1.7. Расчет бурильной колонны на выносливость

При вращении колонны бурильных труб под действием центробежных

сил она приобретает волнообразную форму.

В результате в теле труб возникают изгибающие моменты и как

следствие изгибные напряжения. Т.к. колонна вращается вокруг собственной

оси, а не вокруг оси скважины, при каждом обороте сжатая и растянутая

части меняются местами и происходит циклическое изменение изгибного

напряжения, что приводит к вероятности усталостного слома бурильных

труб. Наиболее опасные сечения - верхние сечения равнопрочной секции,

участки искривления скважины, места резкого изменения жѐсткости

бурильной колонны.

1. Вычисляется угловая скорость (рад/сек)

ω=πn / 30cек-1,

2.Определяется осевое усилие в выбранном сечении

Q=∑(qgliКρ)-Gд,

Кρ

- коэффициент ,учитывающий потерю веса в растворе,

Gд- вес части колонны ниже рассматриваемого сечения, Н.

3.Определяется длина полуволны синусоиды образовавшейся в результате

потери устойчивости:

Lпв=

q ω2±Q)

Q2- сила, вызывающая растягивающие или сжимающие напряжения.

4.Определяется изгибающий момент , возникший в результате потери

устойчивости

2FI

М

, где į - стрела прогиба трубы.

из

2

L

пв

D

d

с

зм

2

Определяется напряжение изгиба

Миз

, где W- осевой момент сопротивления,

из

W

14

W

4

4

32D

D

D

в

н

вн

5.Запас выносливости без учѐта касательных напряжений определяется из

выражения:

nσ = σ-1 / σа (1 +( σ-1 σ / σв σа)-1 где σв - предел прочности; σа - амплитуда

колебания при изгибе, σа = σиз

Эквивалентный запас выносливости при совместном действии изгибных и

касательных напряжений определяется по формулам:

МД

М

0,577m

хв

2

2

;

n

;

n

n

n

n

W

о

общий запас выносливости из выражения:

n

n

n

2

2

n

n

Необходимое условие - nτσ≥ 1,3

Расчѐт бурильных колонн выполняется в следующих случаях:

при разработке проекта на строительство скважин;

при составлении бурильной колонны из имеющихся труб;

при изменении условий эксплуатации бурильной колонны (например

смена способа бурения, траектории скважины и т. д.);

при выполнении аварийных работ;

при подборе труб для секционного спуска обсадных колонн;

при работе ИПТ в случае полного опорожнения или вызова притока

пластового флюида на устье;

Выбор компоновки бурильной колонны производится с учѐтом опыта и

условий бурения на данной и соседних площадях в аналогичных

геологических условиях. После предварительного выбора типоразмеров

элементов бурильной колонны производится еѐ расчѐт..

Бурильная колонна может состоять из однотипных труб, а также из

различных комплектов труб, отличающихся по диаметру, толщине стенки и

материалу.

При роторном бурении, как правило, бурильную колонну составляют

из стальных труб, при турбинном чаще используют комбинированную,

состоящую из стальных труб в нижней части и алюминиевых в верхней.

При роторном бурении наибольшее внимание обращается на

прочность, а при бурении с ГЗД- на герметичность и гидравлические

15

характеристики бурильной колонны.В некоторых случаях при бурении в

сложных, малоизученных геологических условиях при бурении

параметрических, термальных, сверхглубоких скважин предпочтение

отдаѐтся не оптимизации конструкции бурильной колонны по прочностным

характеристикам и способности передавать на ГЗД энергию с минимальными

потерями, а обеспечению максимальных запасов прочности. Размеры труб

рекомендованы в таблице 1.

Таблица 1.

Рекомендуемые соотношения диаметров долот и бурильных труб

Диаметр , мм

Диаметр долота

Диаметр УБТ

Диаметр СБТ

Диаметр ЛБТ

120,6

95/89

60,3/73

60,3/73

139,7; 145

114;133/108

73;89

73;89

151

121;133/108;114

89

90

165,1

133;145,6/121

101,6

103;108

190,5

159/146

114;127

114;129

215,9

178/159

127;140

129;147

244,5

203/178

146;168

147;170

269,9

219;229/203

146;168

170

295,3;320

229;245;254/219;229

168

170

349,2

245;254/229;245

168

170

393.7и более

273;299/254;273

168

170

Примечание. В числителе - для нормальных условий, в знаменателе- для

осложнѐнных условий бурения.

Если Dн1< 0,75 Dн0, где Dн1 и Dн0 соответственно наружный диаметр

СБТ и УБТ, то следует использовать ступенчатую конструкцию КНБК, при

этом между диаметрами секций УБТ снизу вверх должно сохраняться то же

соотношение. Определѐнные таким образом значения диаметров

округляются до ближайших стандартных размеров, приведѐнных в табл. 1. В

том случае, если КНБК получается многоступенчатым, количество труб в

ступенях выше первой может быть равно длине одной свечи или трубы. При

роторном бурении необходимо использовать УБТС во всех секциях.

Длину КНБК L0 , как правило, определяют из условия, создания всей

нагрузки на долото Gд весом УБТ и при этом, так чтобы их верхняя часть

находилась в растянутом состоянии. Однако в связи с массовым

распространением скважин со сложными профилями данное условие не

является обязательным.

L0 =

16

Найденная по (1.1) длина корректируется с таким расчѐтом, чтобы

длина УБТ составляла целое число.

Если на разных участках ствола скважины нагрузка на долото Gд и

зенитный угол α разные, то необходимо взять ту пару их значений, которая

даѐт большее значение L0. Если большое значение L0 обусловлено

высокими значениями зенитного угла / (например при бурении пологих и

горизонтальных скважин), то УБТ следует размещать на вертикальном

участке или участке с малым зенитным углом на ближайшем расстоянии от

долота. При необходимости на участке между долотом и УБТ

устанавливаются толстостенные бурильные трубы

(ТБТ), позволяющие

минимизировать поперечные деформации, вызванные осевой нагрузкой , а

также устанавливаются опорно

- центрирующие элементы в местах

возникновения указанных деформаций.(расчѐт). Жесткость КНБК должна

быть не ниже жѐсткости обсадной колонны, спускаемой после бурения

данного интервала. При бурении с использованием ЗД последний

учитывается в расчѐтах как элемент КНБК.

Динамические напряжения вызваны динамическими нагрузками,

причины возникновения которых очень разнообразны и трудно поддаются

количественной оценке. Наиболее известные причины - вибрация от работы

долот, резкие остановки при прохождении уступов, аварийные работы с

применением ударных механизмов, гидравлические удары резкая посадка

колонны труб на элеватор или клинья в клиновом захвате.

1.8. Пример расчѐта бурильной колонны при использовании

забойных двигателей.

Особенностью расчѐта бурильной колонны при использовании

забойных двигателей является то, что касательными напряжениями в силу их

незначительности пренебрегают. Расчѐт начинают с определения допустимой

глубины спуска одноразмерной колонны или секции бурильных труб с

учѐтом коэффициента запаса прочности на разрыв, затем производят расчѐт

на избыточное внутреннее и при необходимости наружное давления, а также

проверочный расчѐт на прочность в клиновом захвате.

Исходные данные:

- Пр. глубина скважины Н - 1900 м

- КНБК и типоразмер бурильных труб приняты по опыту бурения и с

учетом оснащенности бурового предприятия- турбобур ТРМ-195

18 м, вес

3100 кг + УБТ Ø178 - 10 м, q - 145 кг/п.м.

17

- Плотность бурового раствора - 1300 кг/м3.

- Бурильные трубы Ø127 мм гр.пр. Дх9,2; Приведѐнный вес 1п.м, q =

31 кг.

- Коэффициент запаса прочности на разрыв Кз = 1,3.

- Коэффициент, учитывающий силы инерции и сопротивления при

подъеме - Кд - 1,15.

- Перепад давления на КНБК - 5,9 МПа

-Максимальное давление в бурильных трубах на устье 10 мПа.

- Глубина опорожнения бурильной колонны при работе ИП - 1000м.

1.Определяется допустимая глубина спуска бурильной колонны,

составленной из труб Ø127 мм гр.пр. Дх9,2 из выражения:

ж

Q

G

(1

)

Ро

S

р

о

м

l

,

q(1

- ж

)

м

Где Qp=σТ F ·- допускаемая растягивающая нагрузка с учѐтом запаса

Кзп

прочности;

G- вес КНБК и забойного двигателя кГ;

Р0- перепад давления в КНБК кГ/см2;

S0- площадь сечения канала бурильной трубы см2;

F1- площадь сечения трубы по металлу

q- вес 1 метра бурильной трубы кГ;

ρж и ρм

- плотность промывочной жидкости и материала труб

соответственно;

Определяется допустимое растягивающее усилие для данного

топоразмера труб

18

2

2

2

2

S

3800,785

D

D

3800,785

0,127

0,1086

3800,0034

т

n

в

F

867

кН

р.кр

Кзп

КД

1,31,15

1,49

1,49

Определяем допустимую длину бурильных труб длинного типоразмера

ж

1300

F G

1

РоS

р.кр

КНБК

8673114,51

100,093

м

7850

L

3209 м

б.т.

q

1300

0,311

7850

Произведем проверочный расчет на разрыв с учетом растягивающего

усилия от перепада давления в ГЗД и долоте

F

G

G

Р S

0,311872

45,5

0,8340,009310

61

,

кН

р

б.т.

КНБК

о

Напряжение в теле трубы, площадь сечения которой составляет

0,0034м2 определяем из выражения

F

р

61

,

180

МПа

н

S

0,0034

Коэффициент запаса прочности составит

380

Т

К

2,11,49

зп

180

н

Условие запаса прочности выполнимо.

Проверка на внутреннее избыточное давление.

Расчѐт производится путѐм определения величины напряжения,

обусловленного максимально возможным внутренним избыточным

давлением и его сравнением с допустимым для данного типоразмера труб.

σр =

;

где Рв.и. - ожидаемое внутреннее избыточное давление в колонне бурильных

труб на рассчитываемой глубине;

Dв - внутренний диаметр труб;

t - толщина стенки трубы;

Kр - коэффициент разностенности труб (принимается 0, 875).

19

σр = 10·0,1086 / 2·0,785·0,0092= 7,5 МПа

доп

n

,

р

n=38/7,5 = 5,06 > 1,15

Проверка на наружное избыточное давление.

Для вычисления запаса прочности на наружное давление при условии

опорожнения бурильной колонны на 1000м необходимо определить его

значение для данной глубины и сравнить с допустимым для используемого

типоразмера труб. Поскольку бурильная колонна до глубины H=1000м

заполнена воздухом при атмосферном давлении

Рв=0; Затрубное

пространство в том же интервале заполнено буровым раствором ρ=1300кг/м3

Рн.и.= ρ·g·H=1300· 9,8·1000= 12,74 МПа

Предельное (соответствующее пределу текучести) наружное давление

для рассматриваемого типоразмера труб составляет 40,32МПа, следовательно

Р

40,32

доп

n

3,16

,

Рн.и.

12,74

Проверка на прочность в клиновом захвате

Для определения коэффициента запаса прочности в клиновом захвате

используем табличное значение Qтк с применением коэффициента обхвата

С=0,9.

Табличное значение Qтк для труб группы прочности «Дª с толщиной

стенки 9,2мм составляет 1091кН или 109 100кг, с учѐтом коэффициента

обхвата С=0,9

Qтк =1091·0,9 = 981кН = 98100кГ

Вычисляем коэффициент запаса прочности:

Q

9

,

ТК

N

1,56

,

Q

Q

4,9558,032

КНБК

б.т.

Условие необходимого запаса прочности выполнены.

20

Допустимые веса бурильных колонн при использовании клинового захвата.

Длина

Группа

Диаметр труб, ММ.

клиньев

Прочности

89

114

127

140

,мм

Стали.

Толщина стенки трубы, мм.

7

9

11

7

8

9

10

11

7

8

9

10

8

9

10

11

Д

59

74

88

73

83

93

102

112

80

91

102

112

99

111

122

134

К

77

97

116

96

109

122

134

147

106

120

134

148

130

146

161

176

300

Е

85

107

128

106

120

134

148

161

116

132

148

163

143

160

177

193

Л

100

126

151

125

142

159

175

191

137

156

174

192

169

189

209

229

М

116

146

174

144

164

183

202

220

158

180

201

222

195

218

241

264

Д

61

77

91

77

87

97

107

117

85

96

107

118

105

117

129

141

К

80

101

120

101

114

128

141

153

111

126

141

156

138

154

170

186

400

Е

88

111

132

111

126

140

155

169

122

139

155

171

151

169

187

204

Л

104

131

156

131

148

166

183

199

144

164

183

202

179

200

221

241

М

120

151

180

151

171

191

211

230

167

189

211

233

206

231

255

278

1.9.Условные обозначения, используемые в разделе 1.

Символ

Значение символа

Единица

измерения

Наружный диаметр трубы

мм; м

Dн

Внутренний диаметр трубы

мм; м

Dв

Диаметр долота

мм; м

Dдол

Диаметр скважины

мм; м

Dскв

Средний диаметр трубы

мм;м

Dср

dзм

Диаметр замка бурильных труб

Мм;м

S

Поперечное сечение тела трубы

мм2; м2

S0

Площадь поперечного сечения канала трубы

мм2; м2

σн

Нормальное напряжение

Па

Предел текучести материала трубы

Па

σт

σдоп

Допустимое напряжение

Па

σрез

Результирующее напряжение

Па

σр

Предел прочности

Па

σрад

Радиальные нормальные напряжения

Па

τ

Касательные напряжения

Па

Fкр

Сжимающее осевое усилие при котором

Н

происходит продольная деформация труб.

Fр

Растягивающее усилие под воздействием

Н

собственного веса и перепада давления на долоте и

ГЗД.

Fр. кр

Допустимое растягивающее усилие с учѐтом

запаса прочности.

22

z

Глубина рассматриваемого сечения

м

G

Вес бурильных труб, УБТ, ГЗД, КНБК и других

Н

элементов бур. колонны.

c

индексом

L

Длина бурильных труб, УБТ, ГЗД, КНБК и других

м

элементов бур. колонны.

c индексом

Кзп

Коэффициент запаса прочности, зависит от

способа и условий бурения.

Кд

Коэффициент динамичности принимается равным

1,15

Р0

Перепад давлений на ВЗД и долоте

Па

Внутреннее избыточное давление

Па

Рв.и.

23

2. Расчет профилей наклонно направленных скважин

2.1. Типы плоских профилей наклонно направленных скважин

Применяемые для бурения наклонно направленных скважин типы

профилей делятся на две группы. К первой относятся профили обычного типа,

представляющие кривую линию, расположенную в одной вертикальной

плоскости, то есть плоские профили; ко второй - профили пространственного

типа, представляющие пространственную кривую линию.

Основные типы плоских профилей приведены на рисунках 2.1-2.3.

Рисунок 2.1 - Трехинтервальный

Профиль первого типа - трехинтервальный (рисунок 2.1) - состоит из трех

участков: вертикального

-

1, участка набора зенитного угла

-

2 и

прямолинейно-наклонного участка

(стабилизации зенитного угла)

-

3,

продолжающегося до проектного забоя в продуктивном пласте. Характерной

особенностью является включение участка набора угла неориентируемыми

компоновками в участок 2, т. е. участок набора зенитного угла состоит из двух:

на первом

(2а) производится набор зенитного угла с отклонителем

(ориентированно), на втором

(2б)

- набор угла неориентируемыми

компоновками. Включение этого участка позволяет сократить время на

дорогостоящее бурение с отклонителем. Применение этого профиля позволяет

ограничить до минимума количество рейсов с ориентируемыми отклоняющими

КНБК, получить наибольшее отклонение забоя от вертикали при наименьшем

зенитном угле и затратить наименьшее время на строительство скважины.

Профиль второго типа (рис.2.2) - четырехинтервальный - состоит из четырех

участков: вертикального - 1, набора зенитного угла - 2, стабилизации - 3 и

уменьшения угла - 4.

24

Рисунок 2.2 - Четырехинтервальный профиль

Этот профиль применяется при бурении наклоннонаправленных скважин

для месторождений, на которых происходит естественное искривление

скважин.

Профиль третьего типа - пятиинтервальный (рис. 2.3).

Рисунок 2.3 - Пятиинтервальный профиль

Он состоит из пяти участков: верхнего вертикального

-

1, набора

зенитного угла - 2, прямолинейно наклонного - 3, снижения зенитного угла - 4

и нижнего вертикального

-

5, позволяющего при пересечении стволом

нескольких продуктивных горизонтов эксплуатировать любой из них с

сохранением общей сетки разработки.

Этот сложный профиль, как правило, используется для скважин большой

глубины (более 3000 м).

25

Выбор конфигурации профиля наклонно направленной скважины

Местоположение отдельных участков профиля и их протяженность

вомногом зависит от горно-геологических условий и условий эксплуатации

скважины. Участок набора зенитного угла следует располагать в том интервале

геологического разреза, где при бурении с отклонителем обеспечивается

наибольший набор зенитного угла за один рейс (породы средней твердости).

Прямолинейно-наклонный участок

(участок стабилизации зенитного

угла) является продолжением от участка набора зенитного угла до проектного

гори зонта, либо связующим звеном между участками набора и снижения

зенитного угла.

Участок уменьшения зенитного угла является, как правило, конечным,

при этом ствол скважины вскрывает продуктивный горизонт под небольшим

углом, либо обеспечивается выход на последний, приближенный к вертикали,

участок.

2.2. Расчет профилей обычного типа

Расчет профилей обычного типа сводится к определению максимального

зенитного угла скважины, горизонтальной и вертикальной проекций и длины

каждого из участков, входящих в состав данного профиля, а также общей

длины ствола скважины и общего отхода от вертикали.

Исходными данными для расчета профиля являются:

H - проектная глубина скважин;

h - глубина зарезки наклонного участка;

А - проектное смещение забоя от вертикали;

i1, R1

- интенсивность и радиус на участке набора зенитного угла с

отклонителем;

i2, R2 - интенсивность и радиус на участке неориентируемого набора;

i3, R3 - интенсивность и радиус на участке уменьшения зенитного угла;

αо- угол набора кривизны с отклонителем;

hв - глубина второго вертикального участка;

αк- угол в конце участка уменьшения зенитного угла.

Rдоп- радиус круга допустимого отклонения от пректной точки в

горизонтальной плоскости.

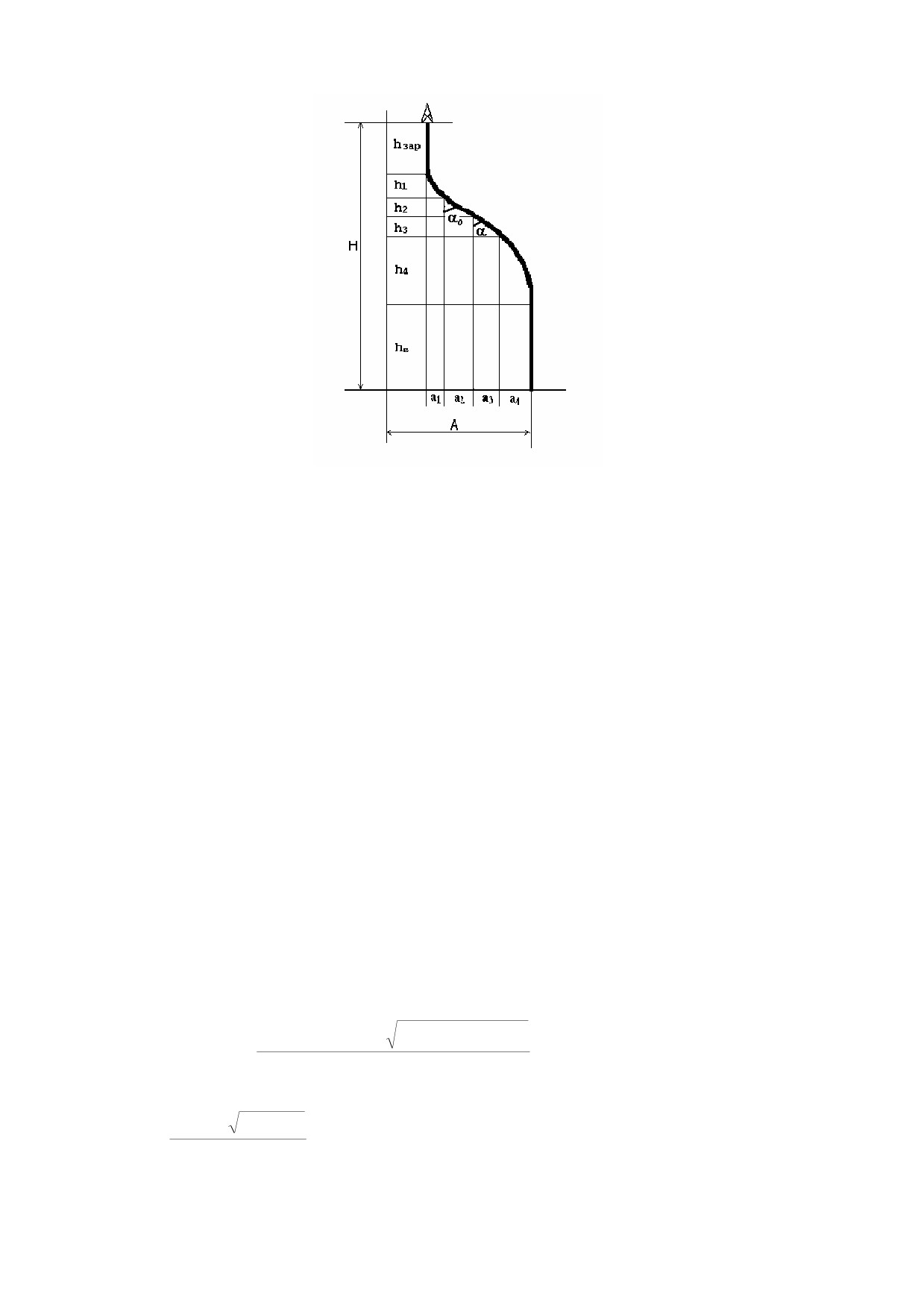

Профиль рассчитывают по участкам сверху вниз (рис.2.4).

26

Рисунок 2.4 - Профиль скважины

Расчет профиля заключается в определении проекций участков на

вертикальную и горизонтальную оси и длины участка по стволу:

a1, h1, l1 - горизонтальное смещение, вертикальная проекция и длина по

стволу на участке набора угла с отклонителем;

a2, h2, l2 - горизонтальное смещение, вертикальная проекция и длина по

стволу на участке неориентируемого набора угла;

a3, h3, l3 - горизонтальное смещение, вертикальная проекция и длина по

стволу на участке стабилизации зенитного угла;

а4, h4, l4 - горизонтальное смещение, вертикальная проекция и длина по

стволу на участке уменьшения угла.

Основным расчетным параметром профиля скважины является угол α в

конце участка зарезки наклонного ствола или в конце участка

неориентируемого набора угла, если он включен в профиль скважины. Таким

образом, α - максимальный зенитный угол ствола скважины. Величина этого

угла в основном определяет смещение конечного забоя от вертикали.

При проектировании скважины должно выполняться условие:

A = a1 + a2 + a3 + a4 = Σ ai.± Rдоп

(2.1)

Угол α находится подбором, то есть, изменяя значения угла α,

добиваются выполнения условия (2.1), или по формуле:

2

2

R

R

A

H

H

А

2AR

1

1

1,2

,

1

Аarсcos

(2.1)

2

2

R

A

H

1

,

где H1,2= h1+, h2

2

Rb

b

4ac

(2.2)

2a

27

Основные расчетные формулы для определения проекций участков

приведены в таблице 2.1.

Таблица 2.1

Название расчѐтной величины, единицы

Формула

измерения.

Длина ствола искривлѐнного участка, м

l = (αкон - αнач ) / i

Горизонтальная проекция искривлѐнного участка,

a = R . (cos αнач - cos αкон)

м

Вертикальная проекция искривлѐнного участка, м

h = R .(sin αкон - sin αнач)

Длина прямолинейно-наклонного участка, м

l = h / cos α ;

Связь вертикальной и горизонтальной проекций

a = h . tg α

прямолинейно-наклонного участка, м

Угол в конце участка набора кривизны, град

αкон = arc sin (sinαнач - h/R)

В таблице αнач и αкон - углы в начале и конце участка соответственно.

Расчет трехинтервального профиля с прямолинейно наклонным участком

- профиль первого типа (см. рис. 2.1).

Исходными данными для расчета профиля являются: проектная глубина -

Н; глубина зарезки наклонного участка

- h; проектное горизонтальное

смещение забоя от вертикали - A; зенитный угол в конце участка набора угла с

отклонителем - αo; интенсивность искривления (радиус искривления) ствола на

участке набора ориентируемого и неориентируемого соответственно - i1 (R1), i2

(R2).

Расчет производят по формулам, приведенным в таблице 2.1.

1. Определяют проекции на первом вертикальном участке. Так как участок

вертикальный, его горизонтальное смещение и зенитный угол равны 0, а

вертикальная проекция и глубина по стволу равны глубине зарезки h.

2. Определяют проекции на участке 2а - участке набора угла с отклонителем.

Вертикальная проекция h1 определяется по формуле:

h1 = R1. sin αo,

(2.3)

Горизонтальная проекция a1 определяется по формуле:

а1=R1. (1 - cos αo),

(2.4)

Длина интервала по стволу l1 определяется по формуле: l1 = αo /i1.

3. Определяют проекции на участке 2б - участке набора угла неориентируемой

компоновкой:

h2 = R2 . (sin α - sin αо); a2 = R2 . (cos αо - cos α); l2 = (α - αо) / i2,

(2.5)

4. Определяют проекции на прямолинейно-наклонном участке 3 - участке

стабилизации.

Вертикальная проекция определяется как разность между проектной

глубиной скважины и суммой проекций на участках набора угла и глубиной

зарезки, т. е.

h3 = H - h - h1 - h2,

(2.6)

28

Затем определяется горизонтальная проекция прямолинейного участка и

длина по стволу:

a3 = h3 . tg α; l3 = h3 / cos α,

(2.7)

5. Результаты расчетов представляют в виде таблицы 2.2.

6. Проверяют условие А = а1+ а2 + а3. Если оно не выполняется, изменяют угол

α и пересчитывают проекции участков 2б и 3, процедуру выполняют до тех

пор, пока не будет выполнено условие -Σ аi = А ± 10.

Расчет четырехинтервального профиля

Исходными данными для расчета являются (см. рис. 2.2) H, h, A, αo, i1 (R1),

i2 (R2), i3 (R3), αk.

1. Определяют проекции вертикального участка.

2. Определяют проекции участка 2а - набора зенитного угла с отклонителем по

формулам:

h1 = R1. sin αo ; а1= R1 . (1 - cos αo); l1 = αo/i1..

3. Определяют проекции участка 2б - набора зенитного угла неориентируемой

компоновкой:

a2= R2 . (cos αо - cos α); h2= R2 . (sin α- sin αо); l2 = (α - αо) / i2.

4. Определяют проекции участка 4 - уменьшения зенитного угла:

a4= R3 . (cos αк - cos α); h4 = R3 . (sin α - sin αк); l4 = (α - αк) / i3.

5. Определяют проекции участка 3 - прямолинейно-наклонного участка.

Вертикальная проекция определяется как разность между проектной

глубиной скважины и суммой проекций на участках ориентированного и

неориентированного набора угла, уменьшения угла и глубиной зарезки, т. е.

h3 = H - h - h1 - h2 - h4.

Затем определяем горизонтальную проекцию и длину по стволу:

a3 = h3 . tg α; l3 = h3 / cos α .

6. Проверяют выполнение условия А

= а1+ а2

+ а3 +a4, если оно не

выполняется, изменяют угол α и пересчитывают проекции участков 2б, 4 и 3.

Процедуру выполняют до тех пор, пока не будет выполнено условие:

Σ аi = А ± 10.

7. Результаты расчетов представляют в виде таблицы

Расчет пятиинтервального профиля:

Исходными данными для расчета являются: H, h, A, αo, i1 (R1), i2 (R2), i3

R3),αk, hВ

(см. рис.

2.3). Порядок расчѐта полностью совпадает с расчетом

четырехинтервального профиля со следующим дополнением. Вертикальная

проекция прямолинейно-наклонного участка определяется как разность между

проектной глубиной скважины и проекциями на участках ориентированного и

неориентированного набора угла, уменьшения угла, глубиной зарезки и

глубиной второго вертикального участка, т. е.

h3 = H - h - h1 - h2 - h4 - hВ.

29

Таблица 2.2 - Результаты расчета трехинтервального профиля

Интервал

Общая

по

Зенитный угол,

Горизонтальное

Длина по стволу

длина

вертикали,

интерва

град.

смещение м

м

Участок

м

ла по

вертика

В

В

Интер-

Интер-

от

до

Общая

Общая

ли, м

начале

конце

вала

вала

Вертикальный

0

600

600

0

0

0

0

600

600

Набор

зенитного угла

600

719

119

0

12

13

13

120

720

с отклонителем

Неориентирова

нный

набор

719

909

190

12

23

62

75

200

920

зенитного угла

Стабилизации

909

1900

991

23

23

421

496

1077

1997

зенитного угла

2.3. Пример расчета трехинтервального профиля

Исходные данные для расчета приведены в таблице 2.3, а основные

геометрические характеристики профиля скважины − на рисунке 2.4.

Таблица 2.3 - Исходные данные для расчета трехинтервального профиля

№

Единица

Параметр

Обозначение

Значение

п/п

измерения

1

Глубина по вертикали

Н

м

1900

2

Глубина зарезки наклонно

h

м

600

направленного ствола

3

Горизонтальное смещение забоя

A

м

500

скважины от вертикали

4

Интенсивность искривления на

i1

град/100м

10

участке набора зенитного угла с

отклонителем

5

Интенсивность искривления на

i2

град/100м

5

участке

неориентированного

набора угла

6

Угол набора с отклонителем

αo.

град

12

30

Рисунок 2.5 − Трехинтервальный профиль скважины

Расчет производим по участкам сверху вниз.

1. Вертикальный участок. Проекция участка на вертикальную ось hв = h

= 600 м, длина по стволу ℓв = h = 600 м, горизонтальное смещение и зенитный

угол равны 0.

-Участок набор зенитного угла с отклонителем

− ориентируемый набор

зенитного угла (2а). Расчет проекций на искривленных участках производим по

формулам, представленным в таблице 2.1.

-Находим радиус искривления на участке по формуле (1.2):

R = 57,3/i1,

Интенсивность искривления равна i1 = 10 град/100 м = 0,1 град/м;

После подстановки получаем R1 = 573 м.

-Проекция участка на вертикальную ось:

h1 = R1 * sin α=573 *sin12° = 119 м.

-Горизонтальная проекция: a1= R1 . (1-cos α0) =573*(1-cos 120)=13м.

-Длина интервала по стволу l = R1 / i1=120/0,1=120м

2. Участок неориентированного набора зенитного угла (2б).

-Находим радиус искривления

R2 = 57,3/i2, =57,3/0,05=1146м

-Проекция участка на вертикаль

h2 = R .(sin α- sin α0); α= α0+100=220, тогда h2=1146(sin220- sin120) =191м

31

Участок стабилизации зенитного угла

(3).

Находим проекцию на

вертикальную ось:

h3 = H − h − h1 − h2,

тогда h3 = 1900 − 600 − 119 − 191 = 990 м.

Горизонтальное смещение:

a3 = h3 * tgα,

тогда a3 = 990 *tg22° = 400 м.

Проверка расчета заключается в проверке выполнения условия (2.1):

a1 + a2 + a3 = A ± 10.

В нашем случае a1 + a2 + a3 = 13 + 57 + 400 = 470 м.

Проектное смещение скважины по горизонтали должно быть 500 м,

сумма смещений по участкам равна 470 м, то есть условие Σ аi = А ± 10 не

выполняется. Таким образом, необходимо увеличить угол α, принимаем его

равным α = 23°.

Пересчитываем проекции участков 2б и 3.

Участок 2б:

H2=1146*(sin 23°−sin12°)=190 м,

a2=1146⋅(cos12°−cos23°)=62 м,

l2=230- 120/0,05=200м.

Участок 3:

h3 = 1900 − 600 − 119 − 190 = 991 м,

a3 = 991 * tg23° = 421 м,

l3=991/ cos 23=1077м

Выполняем проверку:

a1 + a2 + a3 = 13 + 62 + 421 = 496 м.

Условие (2.1) выполняется, расчет закончен, заносим характеристики

профиля в таблицу.

32

3. Показатели работы долот.

Оценка работы долота по данным наблюдения в течение одного

долбления

Производительность долота характеризуется проходкой на долото Н,

которая означает длину пробуренного данным долотом ствола скважины до его

полного износа, измеряется в метрах.

Стойкостью долота Т

- временем механического бурения данным

долотом, измеряется в часах.

Механической скоростью vм характеризует среднюю скорость

разрушения горной породы, измеряется в м/час.

vм= Н/Т,

(3.1)

С механической скоростью связана интенсивность разрушения горной

породы - проходка за один оборот долота, обозначается как Н0 измеряется в

мм/об.

Н0 = vм /nд,

(3.2)

где - nд.- число боротов долота за 1 час.

Для характеристики общего темпа углубления скважины используется

такой показатель как экономическая рейсовая скорость vрэ;

vрэi=Нi /(( Тбi+∑Ттно)+Sд /А)

(3.3)

где Ттно - время на спуск и подъѐм инструмента для замены долота, а также на

все вспомогательные работы в течение данного рейса.

Наиболее общий интегральный показатель работы долота - себестоимость

метра проходки, но чаще используется показатель стоимости одного метра

проходки по затратам, зависящим от времени - S

Si=(Sд+ А( Тбi+∑Ттно))/Нi,

(3.4)

где

Нi - нарастающее значение проходки за время Тбi (Hi= ∑Hti );

∆Т- промежуток времени за который замерялась проходка;

Тбi - нарастающее значение времени бурения (Тбi =∑∆Тni ) ;

Sд - стоимость долота;

А- стоимость одного часа работы буровой установки;

∆Т- промежуток времени, за который замерялась проходка.(Шаг времени);

ni - порядковый номер замера проходки;

Hti - текущее значение единичной проходки за время ∆Т;

Сущность задания заключается в том, что содержащиеся в задании

данные (табл.

3.1,

3.2) позволяют рассчитать текущие значения vрэi и Si.

Сравнение предыдущих и последующих значений позволяет установить их

максимальные и минимальные величины, а также время их достижения. Если

время достижения этих значений не превышает время стойкости долота R в

33

часах, то это время принимается за рациональное, если оно не превышает

время стойкости долота на

0,25 часа. Допускается передержка долота до

достижения 0,9 vрэi и 1,1Si по сравнению с их экстремальными значениями.

В данном задании получение ложных экстремумов, вызванных

неоднородностью горных пород не предусмотрены.

Пример выполнения задания

Для удобства с использованием содержащихся в сводках данных (табл.

3.1,

3.2) составим таблицу 3.3 соответствующих значений для выбранного

варианта и последовательно вычислим текущие значения vрэi и Si применяя

приведѐнные выше формулы. Полученные значения также занесѐм в таблицу.

Используя полученные данные построим графики зависимости значений vрэ и

Si от времени бурения. В промысловых условиях графики строятся по мере

вычисления значений vрэ и Si через заданные промежутки времени ∆Т или

анализируются путѐм сравнения полученных и предыдущих значений.

Таблица 3.1 - Сводка данных

Вариант

Вариант сводки

∆Т

+∑Ттно

S,

А,

R,

задания

данных о

мин

часы

стоим.

стоим. часа работы

стойкость

долблении (табл. 2)

долота, руб.

буровой, руб./час.

долота, час.

1

1

30

3

45000

11000

8,0

2

2

30

2,5

40000

12000

7,5

3

3

40

2,6

30000

12000

7,0

4

4

45

3,0

35000

15000

7,5

5

5

40

3,5

45000

14000

8,5

6

6

20

1,5

55000

13000

10,5

7

7

15

1,7

45000

14000

8,0

8

3

20

1,3

30000

13000

6,5

9

4

25

1,9

30000

15000

6,0

10

5

35

3,0

45000

15000

8,0

11

5

40

5,0

55000

17500

8,5

12

6

40

5,0

45000

15000

8,0

13

8

30

4,0

50000

15000

11,5

14

9

50

4,5

75000

21000

12

15

5

40

4,6

150000

19000

15

16

6

30

7,0

85000

18500

11

17

7

30

6,5

65000

16000

9,0

18

8

15

6,5

55000

15000

8,2

19

9

60

6,3

85000

20000

8,0

20

10

50

6,4

75000

19000

7,0

21

11

50

6,6

65000

19000

5,0

22

7

45

6,0

95000

16000

10,5

34

Таблица 3.2 - Сводка данных о проходке (м) за время ∆Т в течение одного

долбления

Вариант сводки данных

1

2

3

4

5

6

7

8

9

10

11

13

7,0

9,0

18,0

7,4

14,8

7,0

10,0

4,5

6,0

3,2

15,0

8,5

10,0

20,0

8,0

15,7

7,5

12,0

4,8

6,8

3,5

13,0

8,0

9,3

18,5

6,3

12,5

7,0

11,0

4,6

6,7

3,5

11,0

7,2

8,3

16,6

4,8

10,0

6,6

10,9

4,6

6,6

3,5

9,3

6,2

7,9

14,5

4,2

8,6

6,1

9,1

4,5

6,6

3,6

8,0

5,3

6,4

12,9

3,6

7,6

5,4

9,0

4,4

6,6

3,6

7,0

4,7

5,8

11,6

3,1

6,3

5,0

8,1

4,3

6,4

3,6

6,0

4,0

5,4

10,7

2,7

5,5

4,5

7,1

4,2

6,3

3,4

5,3

3,5

4,9

9,8

2,3

4,6

4,1

6,3

4,1

6,2

3,5

5,0

3,0

4,5

9,0

1,9

3,8

3,7

5,2

4,0

6,0

3,3

3,8

2,6

3,9

7,5

1,6

3,2

3,2

4,1

4,0

5,8

3,2

3,0

2,3

3,5

7,0

1,5

3,0

2,5

3,0

3,8

5,9

3,0

2,5

1,8

3,3

6,6

1,3

2,6

2,0

2,0

3,6

5,8

2,9

2.3

1,5

3,0

6,0

1,2

2,4

1,5

1,0

3,5

5,8

2,9

2,0

1,2

2,7

5,4

1,1

2,2

1,0

0,3

3,3

5,8

3,0

1,8

1,1

2,4

4,8

1,0

2,0

0,4

0,1

3,1

5,6

2,9

1,5

0,9

2,1

4,2

0,9

1,4

0,2

0,1

2,9

5,4

2,8

1,3

0,8

1,8

3,6

0,7

1,2

0,2

0,1

2,9

5,0

2,7

1,0

0,7

1,6

3,2

0,7

1,2

0,1

-

2,7

4,5

2,5

0,8

0,6

1,5

2,4

0,6

1,1

-

-

2,6

4,0

2,3

35

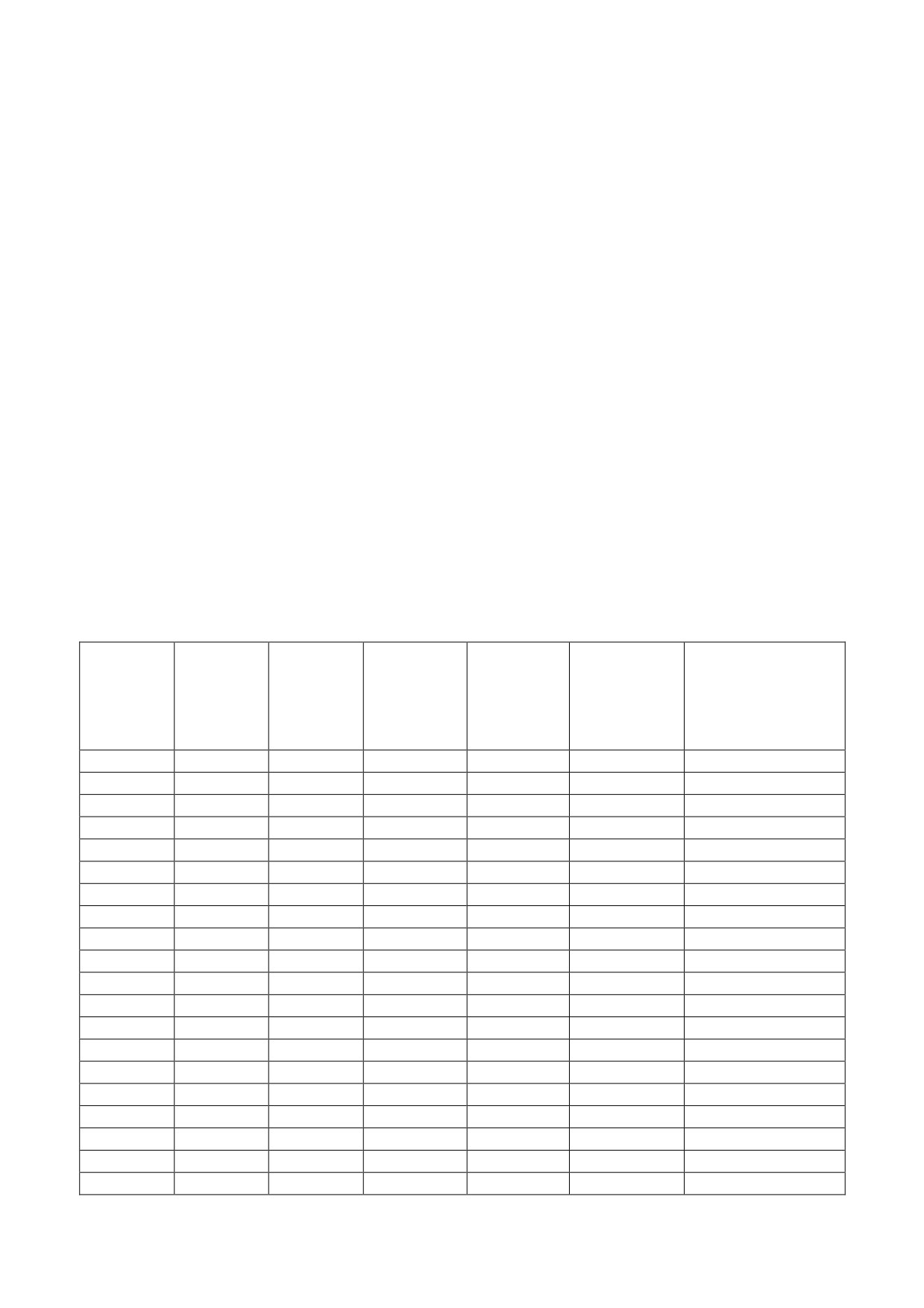

Таблица 3.3 - Результаты расчетов

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

Hi

18

38

56,5

73,1

87,6

100,5

112,1

122,8

132,6

141,6

141,9

156,1

162,7

158,7

174,1

178,9

183,1

186,7

189,9

192,3

T i

0,75

1,5

2,25

3

3,75

4,5

5,25

5

6,75

7,5

8,25

9

9,75

10,5

11,25

12

12,75

13,5

14,25

15

Vрэ

1,8

3,6

5,01

6,08

6,86

7,43

7,86

8,18

8,41

8,57

8,22

8,67

8,67

8,13

8,59

8,51

8,41

8,29

8,16

8,01

S1

7594

3874

2791

2301

2040

1883

1781

1712

1664

1633

1703

1616

1615

1721

1630

1644

1664

1688

1715

1748

Рис. 3.1. Результаты расчетов

В нашем примере vрэ достигает максимального значения через 9 часов

работы долота и сохраняется на протяжении 0,75 часа. К окончанию времени

стойкости долота vрэ достигает значения

0,92 от своего максимального

значения.

Стоимость метра проходки Si достигает минимального значения через

9,75 часа с начала работы долота и к окончанию времени стойкости долота

достигает значения 1,082, это означает, что долото практически отработало

свой ресурс времени оптимально и увеличивать рекомендованное время работы

до получения значений 0,9 vрэ и 1,1Si нецелесообразно.

4. Контрольные задания

4.1. Расчѐт бурильной колонны

1.Используя данные таблицы

4.1 выбрать тип

(диаметр) турбобура,

диаметр и длину УБТ, выполнить проверочный расчѐт бурильной колонны на

прочность, на основании расчѐта выбрать оптимальную толщину стенки и

группу прочности труб. При расчѐте допустимой длины колонны принять

толщину стенки 10мм. По результатам расчѐта составить графическую схему

компоновки бурильной колонны, с указанием интервалов установки бурильных

труб и элементов КНБК.

2.Скважина вертикальная, условия бурения не осложнѐнные.

Диаметр

Плотность

Глубина

Диаметр

Нагрузка

Диаметр

предыдущей

Таблица

бурового

скв-ны,

долота,

На долото,

бур. труб,

обсадной

4.1№ п/п

р-ра,

м

мм

кН

мм

колонны/толщина

кг/м3

стенки, мм

1

2100

295

150

140

1400

324/10

2

2500

295

180

140

1250

324/11

3

2400

243

120

140

1300

273/10

4

2500

269

130

140

1250

299/9

5

2750

295

140

140

1430

324/10

6

2100

190

120

127

1100

219/10

7

2000

190

100

127

1400

219/11

8

1900

215,9

120

127

1350

245/9

9

2100

190

100

114

1270

219/10

10

2150

190

120

127

1320

219/10

11

2250

215,9

150

140

1200

245/9

12

1800

190

100

114

1300

219/9

13

3000

215

120

127

1150

245/10

14

3200

190

130

127

1120

219/9

15

3500

215

120

127

1200

245/10

16

2200

215

100

114

1300

245/10

17

2170

295

200

140

1300

245/10

18

1500

190

800

114

1200

219/10

19

2500

190

900

114

1300

219/10

20

1500

394

250

140

1300

426/10

37

4.2. Расчѐт трѐхинтервального профиля

скважины с прямолинейно наклонным участком

На основе данных, содержащихся в таблице 4.2 определить вертикальные

проекции Н в; Н1;Н2; горизонтальные проекции А1; А2; длину по стволу

участка набора кривизны l; длину прямолинейно наклонного участка L.На

основании полученных результатов составить схему вертикальной проекции.

Таблица 4.2

Интенсивность

Зенитный

Длина

Горизонтальное

Проектная

искривления

угол в конце

вертикального

смещение забоя

№

глубина

на участке

участка

участка

от вертикали на

п/п

скважины по

набора

набора

(место набора

проектной

вертикали Н; м

кривизны i;

кривизны α ;

кривизны) Нв;

глубине А; м

Град./10м

град.

м

1

2000

300

1.5

30

100

2

1500

150

1,5

20

180

3

2100

300

1,2

25

200

4

2150

300

1,1

20

200

5

2200

250

1,0

15

150

6

1900

250

1,0

23

150

7

1800

350

1,5

32

200

8

2300

100

1,0

15

170

9

1950

150

1,2

18

150

10

3000

400

1,2

15

300

11

2400

250

1,2

12

200

12

2500

250

1,5

18

150

13

2150

120

1,3

9

рассчитать

14

3600

500

1,0

15

1200

15

3150

400

1,2

10

100

16

2750

250

1,2

13

800

17

1500

100

1,0

10

200

18

3200

800

1,0

12

250

19

3150

800

1,0

11

900

20

2700

900

1,0

10

800

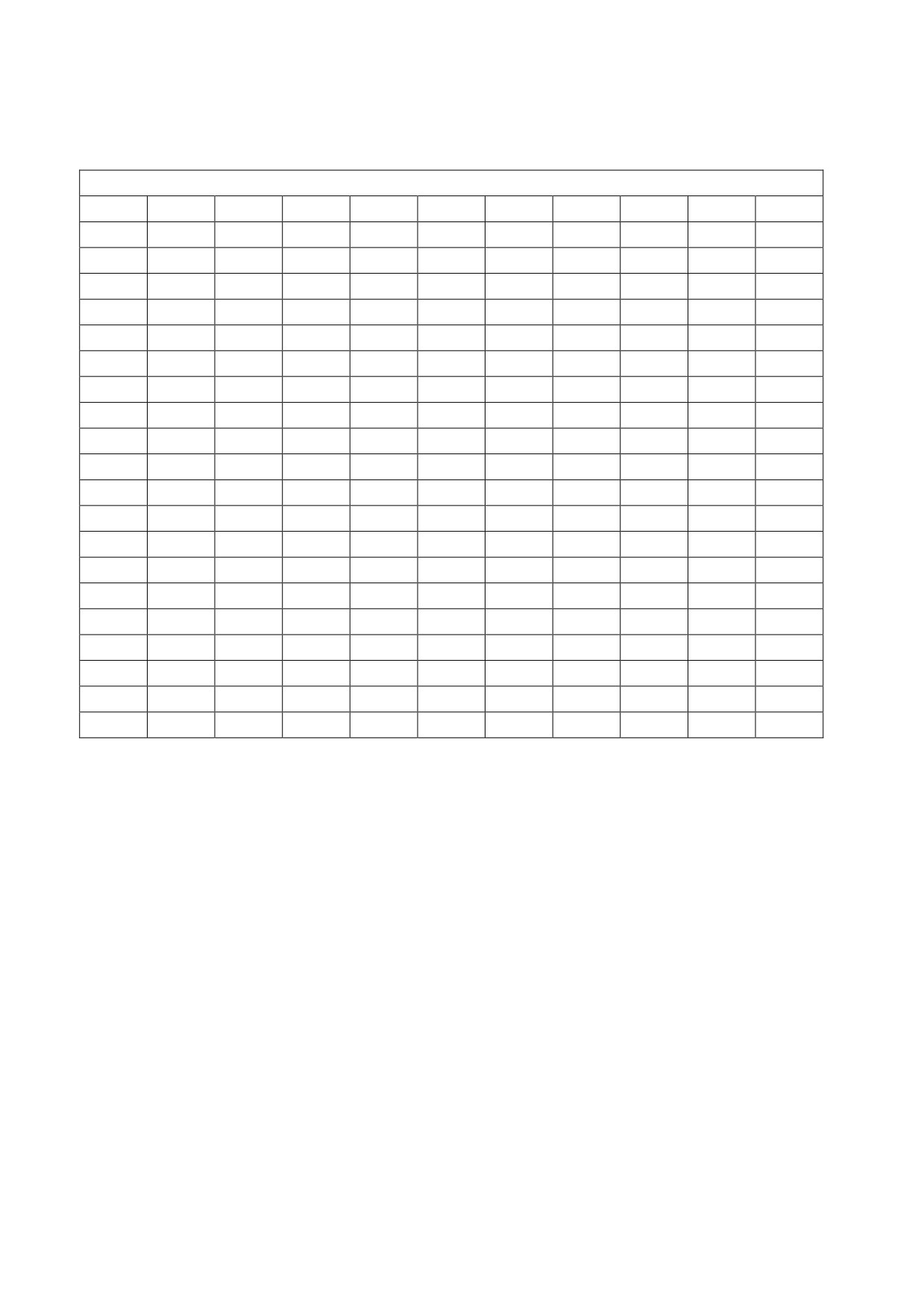

Таблица 4.3.- Результаты расчѐта.

Участок

Интервал по

Длина

Зенитный угол,

Горизонтальное

Длина по

вертикали, м

интервала

град

смещение, м

стволу, м

от

до

по

начало

конец

Интервала

общее

вертикали ,м

Вертикальный

Набор

зенитного угла

Прямолинейный

наклонный

участок

38

4.3. Расчѐт показателей работы долот.

С использованием данных табл.4.4 и 4.5 определить время достижения

максимальных значений рейсовой скорости Vрэ и минимальных значений

стоимости S

Таблица 4.4.Сводка данных с показателями стоимости

Вариант

Вариант сводки

∆Т

+∑Ттно

S,

А,

R,

задания

данных о

мин

часы

стоим.

стоим. часа работы

стойкость

долблении (табл. 2)

долота, руб.

буровой, руб./час.

долота, час.

1

1

30

3

45000

11000

8,0

2

2

30

2,5

40000

12000

7,5

3

3

40

2,6

30000

12000

7,0

4

4

45

3,0

35000

15000

7,5

5

5

40

3,5

45000

14000

8,5

6

6

20

1,5

55000

13000

10,5

7

7

15

1,7

45000

14000

8,0

8

3

20

1,3

30000

13000

6,5

9

4

25

1,9

30000

15000

6,0

10

5

35

3,0

45000

15000

8,0

11

5

40

5,0

55000

17500

8,5

12

6

40

5,0

45000

15000

8,0

13

8

30

4,0

50000

15000

11,5

14

9

50

4,5

75000

21000

12

15

5

40

4,6

150000

19000

15

16

6

30

7,0

85000

18500

11

17

7

30

6,5

65000

16000

9,0

18

8

15

6,5

55000

15000

8,2

19

9

60

6,3

85000

20000

8,0

20

10

50

6,4

75000

19000

7,0

21

11

50

6,6

65000

19000

5,0

22

7

45

6,0

95000

16000

10,5

39

Таблица 4.5 - Сводка данных о проходке (м) за время ∆Т в течение одного

долбления

Вариант сводки данных

1

2

3

4

5

6

7

8

9

10

11

13

7,0

9,0

18,0

7,4

14,8

7,0

10,0

4,5

6,0

3,2

15,0

8,5

10,0

20,0

8,0

15,7

7,5

12,0

4,8

6,8

3,5

13,0

8,0

9,3

18,5

6,3

12,5

7,0

11,0

4,6

6,7

3,5

11,0

7,2

8,3

16,6

4,8

10,0

6,6

10,9

4,6

6,6

3,5

9,3

6,2

7,9

14,5

4,2

8,6

6,1

9,1

4,5

6,6

3,6

8,0

5,3

6,4

12,9

3,6

7,6

5,4

9,0

4,4

6,6

3,6

7,0

4,7

5,8

11,6

3,1

6,3

5,0

8,1

4,3

6,4

3,6

6,0

4,0

5,4

10,7

2,7

5,5

4,5

7,1

4,2

6,3

3,4

5,3

3,5

4,9

9,8

2,3

4,6

4,1

6,3

4,1

6,2

3,5

5,0

3,0

4,5

9,0

1,9

3,8

3,7

5,2

4,0

6,0

3,3

3,8

2,6

3,9

7,5

1,6

3,2

3,2

4,1

4,0

5,8

3,2

3,0

2,3

3,5

7,0

1,5

3,0

2,5

3,0

3,8

5,9

3,0

2,5

1,8

3,3

6,6

1,3

2,6

2,0

2,0

3,6

5,8

2,9

2.3

1,5

3,0

6,0

1,2

2,4

1,5

1,0

3,5

5,8

2,9

2,0

1,2

2,7

5,4

1,1

2,2

1,0

0,3

3,3

5,8

3,0

1,8

1,1

2,4

4,8

1,0

2,0

0,4

0,1

3,1

5,6

2,9

1,5

0,9

2,1

4,2

0,9

1,4

0,2

0,1

2,9

5,4

2,8

1,3

0,8

1,8

3,6

0,7

1,2

0,2

0,1

2,9

5,0

2,7

1,0

0,7

1,6

3,2

0,7

1,2

0,1

-

2,7

4,5

2,5

0,8

0,6

1,5

2,4

0,6

1,1

-

-

2,6

4,0

2,3

Вариант исходных

данных для

выполнения

контрольной

работы

указывается при выдаче задания. Контрольная работа выполняется на листах

формата А4, сшитых в скоросшивателе.

40

5. СПИСОК ЛИТЕРАТУРЫ

1. Ганджумян Р.А. Расчѐты в бурении справ пособие / Р.А.Ганджумян,

А.Г.Калинин, Н.И.Сердюк; под ред. А.Г.Калинина. -М.РГГУ,2007г.

2. Долгих Л.Н. Бурение и освоение скважин: метод. указания по курс. и

диплом. проектированию /Л.Н.Долгих Пермь: издательство Пермского

гос.тех.университета 2008г.

3. Инструкция по расчѐту бурильных колонн, взамен РД 39-0147014-502-85-

М.ВНИИБТНефть, 1997.

4. Осипов П.Ф.Расчѐт бурильных колонн:учебное пособие/П.Ф.Осипов-

Перм.гос.тех.университет.Пермь 2008г.

5. Технология бурения нефтяных и газовых скважин: учебн. Для

вузов/А.Н.Попов(и др.); Под общей редакцией А.И.Спивака.

6. Сократов В.Г. Породоразрушающий инструмент:учебн.

Пособие/В.Г.Сократов;Перм.гос.тех.университет.Пермь 1999г.

7. Кейн С.А.,Мищенко Р.Н.Инженерные задачи бурения наклонно-

направленных скважин./Учеьное пособие УГТУ.Ухта 2011г.

41