Range Rover Body Repair Manual - part 45

77

PANEL REPAIRS

NEW RANGE ROVER

6

PANELS

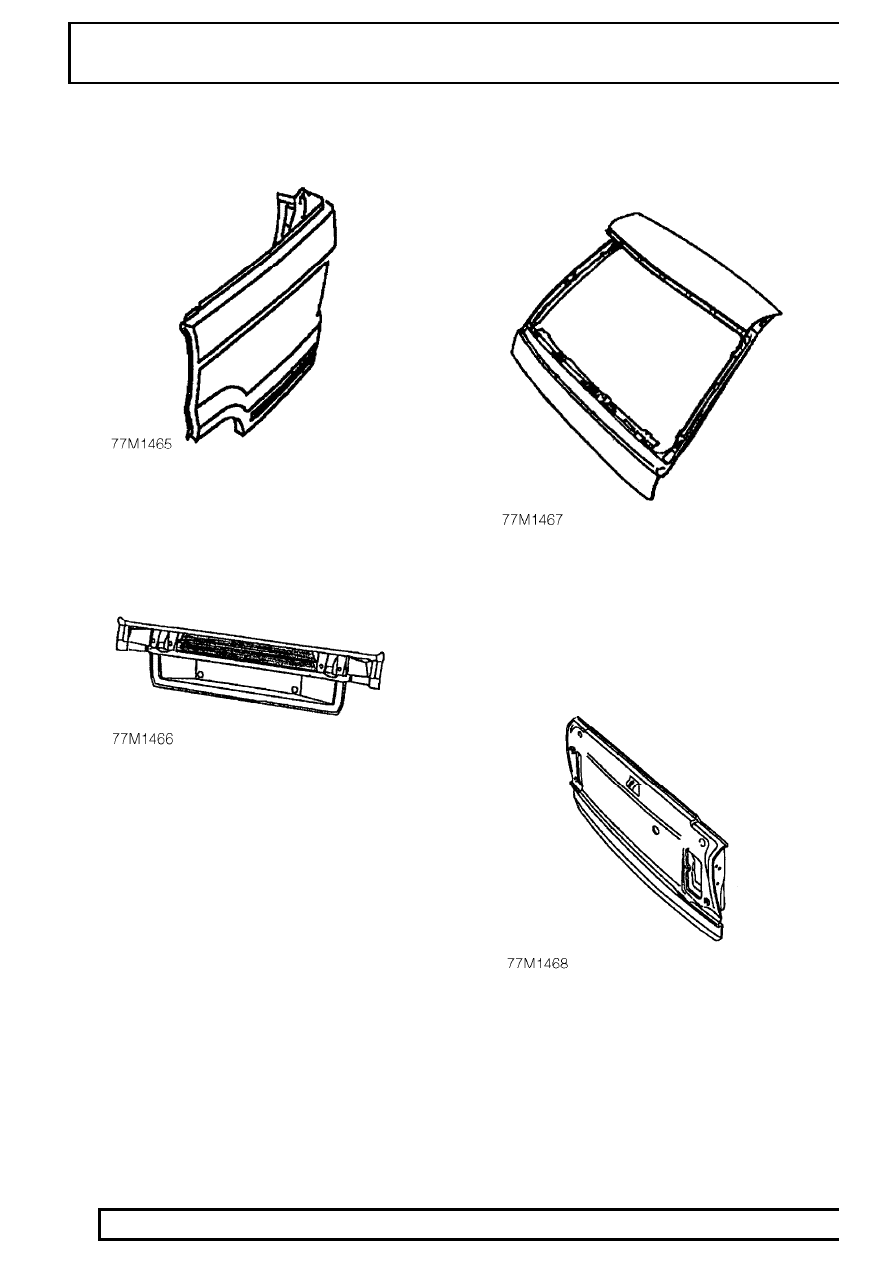

Outer Rear Quarter Panel

Outer rear quarters are serviced as a separate panel.

Lower Panel

Lower panels are serviced as an assembly including

the tailgate lock reinforcement.

Upper Tailgate Assembly

Upper tailgates are serviced less hinges, which are

available separately.

Lower Tailgate Assembly

Lower tailgate assemblies comprise an aluminium

outer panel fitted to a steel frame and are serviced

less hinges, which are available separately. Lower

tailgate outer panels are also serviced as separate

items.