Range Rover. Manual - part 65

EMISSION CONTROL

21

DESCRIPTION AND OPERATION

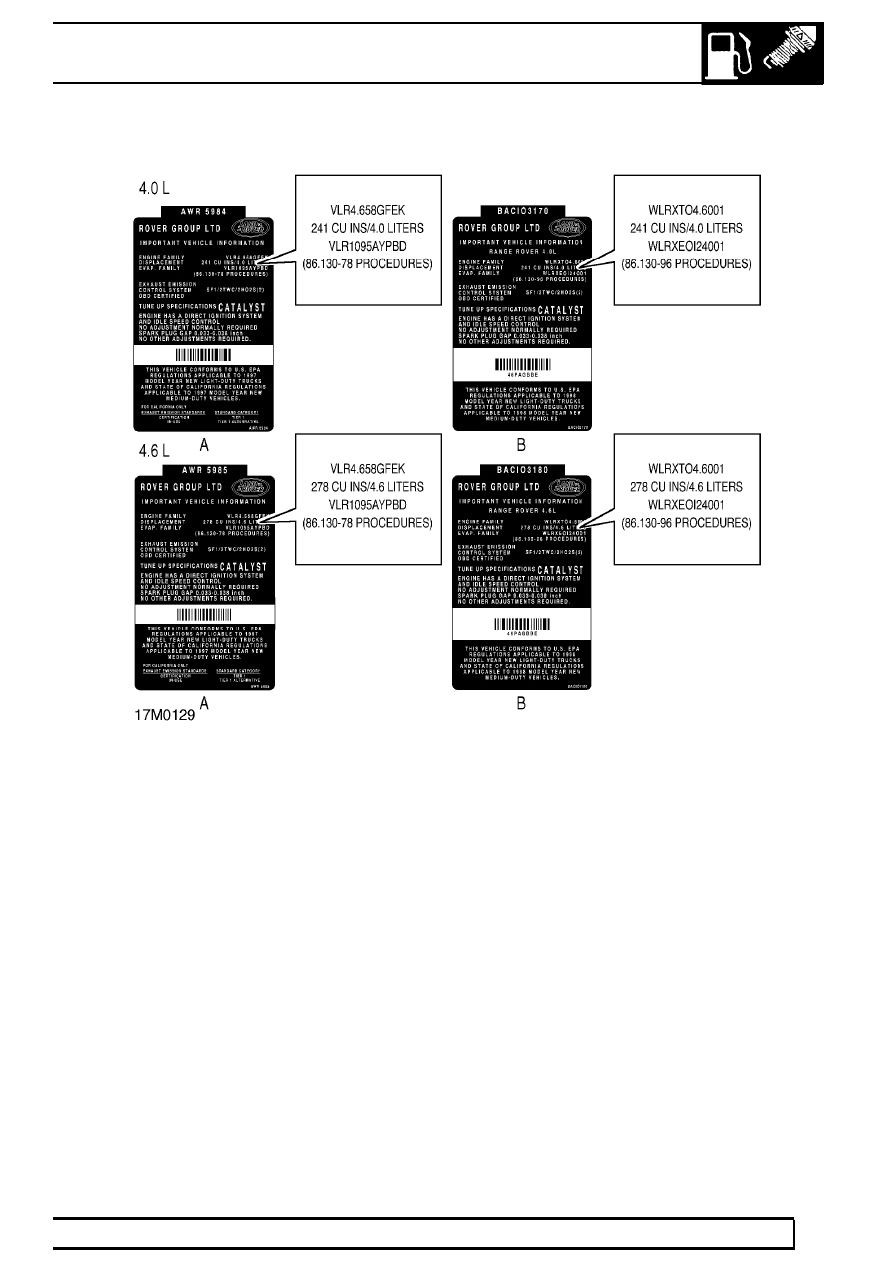

Identification

The system was introduced on all North American

specification vehicles from 1998 Model Year.

Advanced EVAP vehicles can be recognised by the

information contained in the EVAP. FAMILY entry on

the underbonnet Emission label (mounted on the

bonnet lock platform).

A - Vehicles without advanced EVAPS

VLR1095AYPBD

B - Vehicles with advanced EVAPS

WLRXEO124001