Frelander 2. Manual - part 304

The purge valve is located on a bracket on the inlet manifold, above the electric throttle. The valve has a hose connection

on the bottom which connects into the electric throttle and allows the fuel vapors to be drawn into the inlet manifold. A

larger connection on the side of the valve is connected via a pipe to the evaporative (EVAP) emission canister which is

located in the LH wheel arch behind the liner.

The purge valve controls the flow of fuel vapor from the EVAP canister to the engine intake manifold. Vacuum in the intake

manifold draws the vapor from the canister once the purge valve is open and burns the vapor as part of the combustion

process.

The ECM controls the operation of the purge valve when engine operating conditions are correct to add the fuel vapor to

the combustion process. The valve is an electro-magnetic solenoid valve which receives a fused battery voltage supply via

the main relay. The ECM uses a PWM ground to control the operation of the valve. By altering the frequency of the PW M

ground signal, the ECM can control the rate at which valve is open. This allows the ECM to precisely control the amount of

fuel vapor passing from the EVAP canister.

For additional information, refer to: Evaporative Emissions (303-13, Description and Operation).

The ECM can diagnose faults with the purge valve and store fault related codes. The codes can be read using a Land Rover

approved diagnostic system.

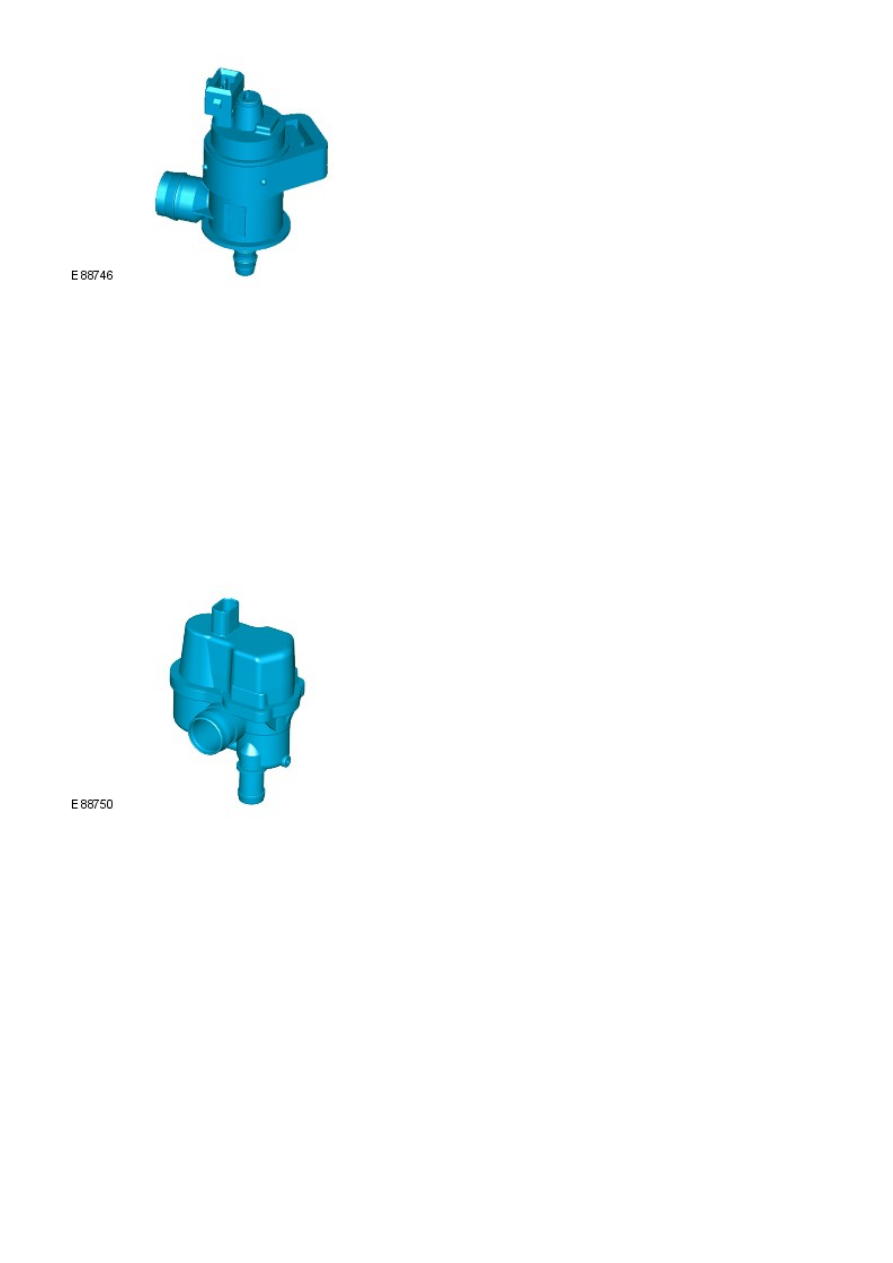

Fuel Tank Leakage Monitoring Module (NAS only)

The fuel tank leakage monitoring module is located in the LH rear wheel arch, adjacent to the EVAP canister. A port on the

side of the module provides for the attachment of a dust filter, through which fresh air is drawn into the EVAP canister. A

port on the underside of the module is connected by a short curved hose to the EVAP canister. This connection allows fresh

air to be drawn into the canister during the purge process and also allows the system to be pressurized by the module for

leakage testing.

The fuel tank leakage monitoring module receives a fused battery voltage supply via the main relay. The module is

connected to the ECM which provides a ground for the module when leak detection is required.

The fuel tank leakage monitoring module comprises an electric air pump, a solenoid valve and a heater element. The air

pump is used to pressurize the EVAP system for leak testing. The solenoid valve is normally open, but closes when

energized by the ECM to close the system to allow it to be pressurized. The PTC heater element is used to warm the pump

before operation.

The fuel tank leakage monitoring system periodically checks the EVAP system and the fuel tank vent system for leaks

when the ignition is off. The system can also be activated for a diagnostic check by the ECM.

The ECM checks for leaks in the system by operating the air pump in the fuel tank leakage monitoring module. The module

air pump is activated and the ECM monitors the current draw on the air pump motor. A reference orifice is provided in the

module which allows the ECM to make a comparison and establish a reference figure for measuring the current draw on the

air pump motor when air is pumped through the orifice.

For additional information, refer to: Evaporative Emissions (303-13, Description and Operation).

The ECM can diagnose faults with the air pump and the solenoid valve and store fault related codes. These codes can be

read using a Land Rover approved diagnostic system.

Speed Control Inhibit Switch