Discovery 2. Manual - part 420

ENGINE - TD5

OVERHAUL 12-1-77

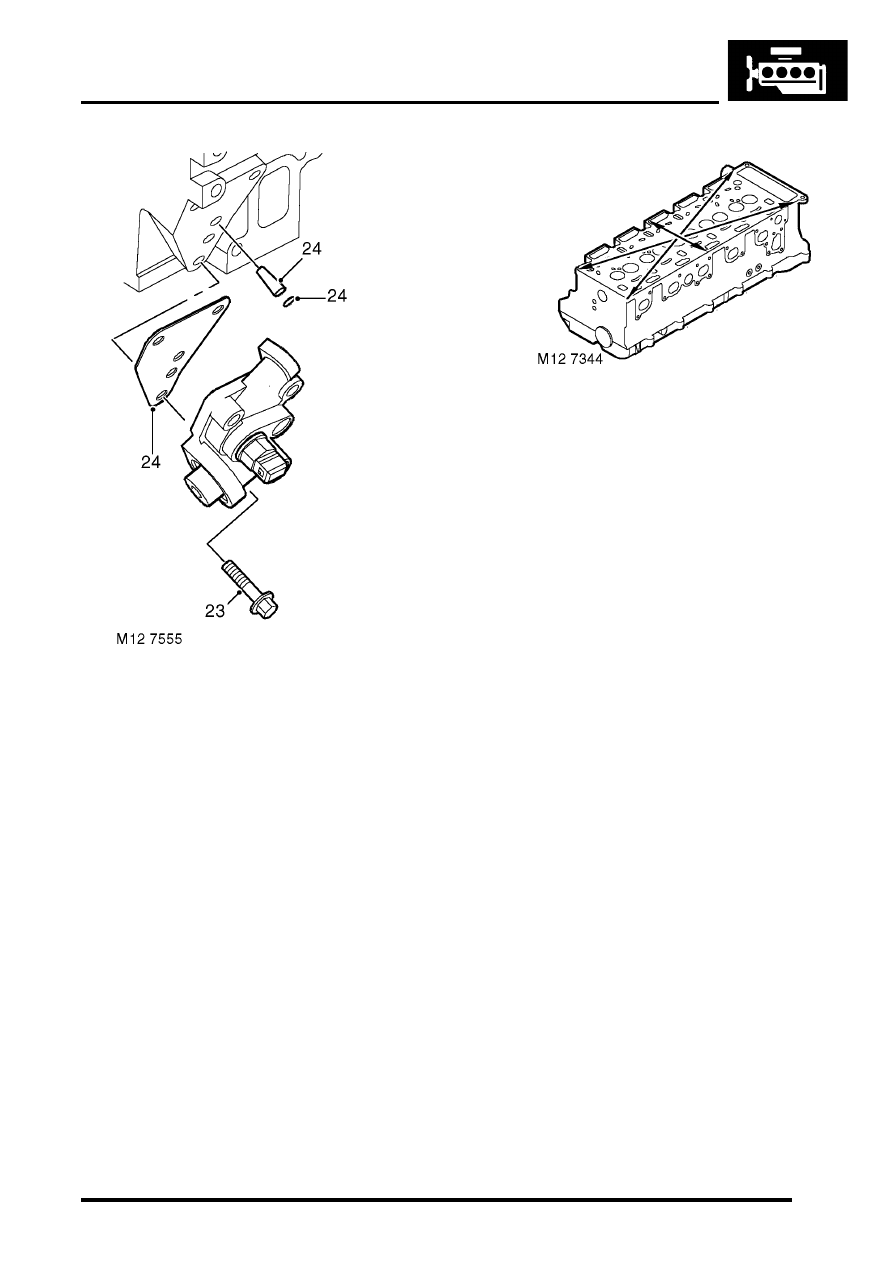

23. Remove 3 bolts and remove fuel connector

block from cylinder head.

24. Remove gasket, discard 'O' ring and fuel filter.

25. If fitted: Remove spacer block and gasket.

Inspect

1. Thoroughly clean cylinder head mating faces,

ensure that EUI drillings, oil and coolant

passages are clear and bolt holes are clean

and dry.

2. Using suitable solvent, remove all traces of

sealant and gasket material.

CAUTION: Do not use metal scrapers.

3. Remove all traces of oil from camshaft bearings

and journals.

4. Clean glow plug threads.

5. Check core plugs for signs of leakage and

corrosion, seal replacement plugs with Loctite

243.

6. Check cylinder head for warping across centre

and from corner to corner:

l

Maximum cylinder head warp = 0.1 mm

(0.004 in)

Cylinder heads must not be refaced.

Replace the head assembly if warping

exceeds the limit.

7. Check lash adjuster bores for scoring and signs

of wear or damage.

8. Check lash adjusters for signs of wear, scoring

and overheating, replace as necessary.

Ensure oil hole in each lash adjuster is clear.

Store lash adjusters upright and in their

fitted order.

9. Check finger followers for wear and that rollers

are free to rotate. Store finger followers in

their fitted order.

10. Check camshaft lobes and bearing journals for

signs of scoring and wear.

11. Check bearing surfaces in cylinder head and

camshaft carrier for signs of scoring and wear.

Cylinder head and camshaft carrier are

machined together as an assembly. If

bearing surfaces in either component are

damaged, both components must be

replaced as an assembly.

12. Check camshaft end-float using following

procedures.

13. Position camshaft in camshaft carrier.