Discovery 2. Manual - part 264

PANEL REPAIRS

PROCEDURES 77-2-17

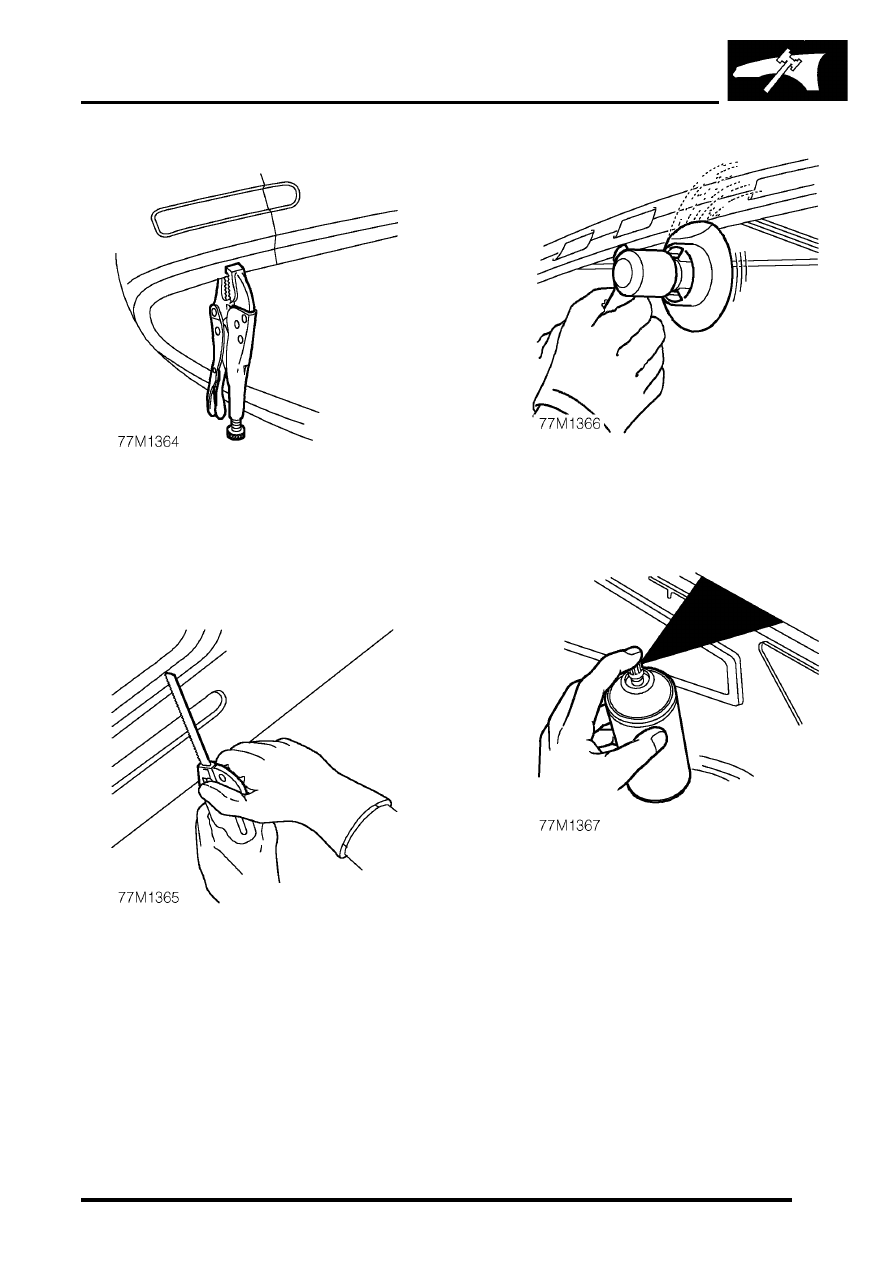

Prepare new surfaces

1. Mark out bulk of new panel and trim to size,

leaving approximately 50 mm (1.968 in) overlap

with existing panel. Offer up new panel/section,

align with associated panels (e.g. new body

side panel aligned with door and taildoor).

Clamp into position.

2. Cut new and existing panels as necessary to

form butt, joggle or brace joint as required.

Remove all clamps and metal remnants.

3. Prepare new panel joint edges for welding by

sanding to a bright finish. This must include

inner as well as outer faces.

4. Apply suitable weld-through primer, to panel

joint surfaces to be welded, using brush or

aerosol can.