Defender 90 / 110 / 130. Manual - part 168

DEFENDER

ENGINE

5 .

Lift-out the crankshaft either by hand

or hoist.

If

a hoist is used be

sure

to

insert adequate

protection between the sling and joumals

to

avoid damage.

6 .

Remove the mainbearing upper shells from the

cylinder block.

7.

Remove the two thrust washers from each side

of the centre bearing location.

8.

Remove the four cylinder lubrication, jet tubes.

CYLINDER BLOCK

INSPECTION

AND

OVERHAUL

Inspection

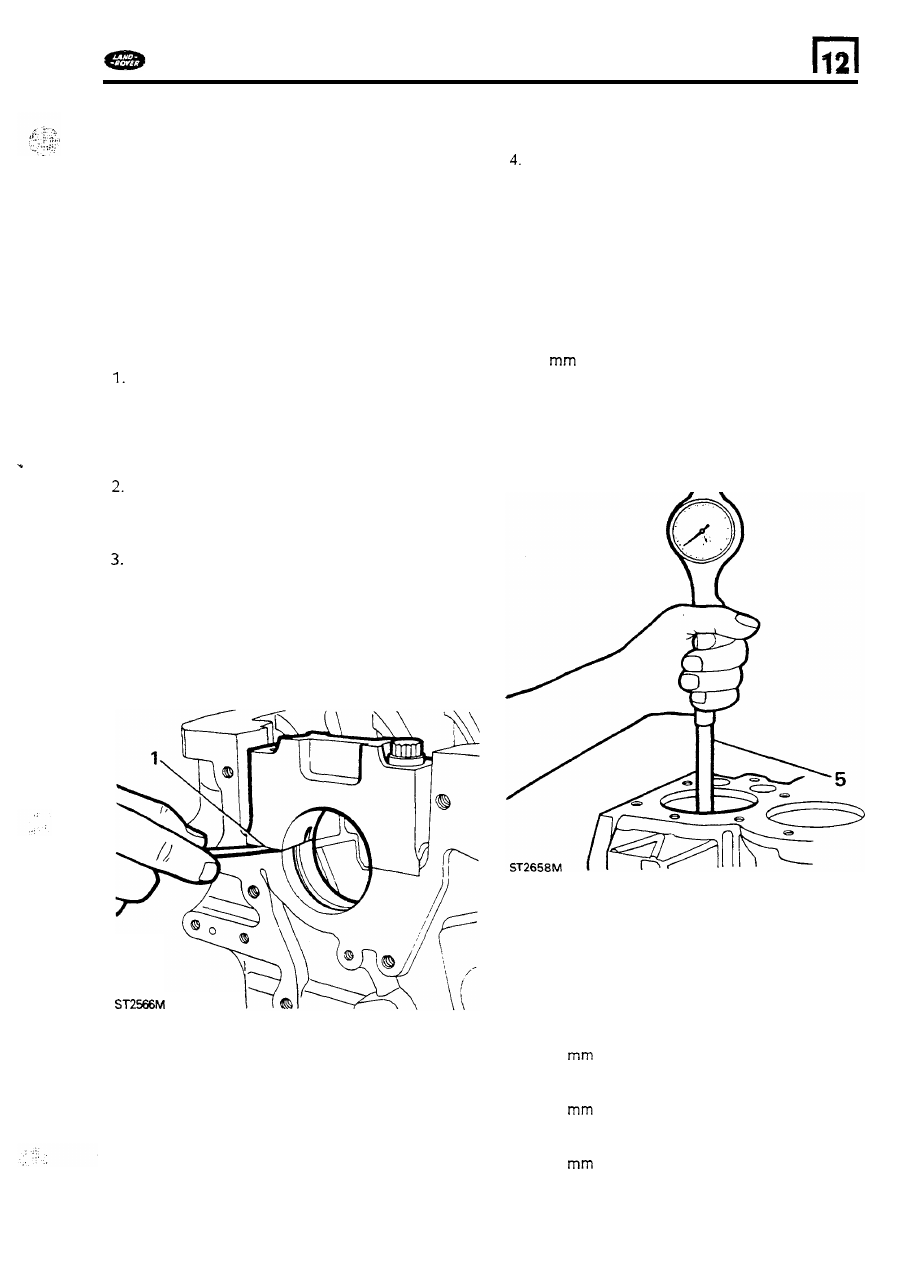

Degrease the cylinder block and carry o u t a

thorough visual examination checking

for

cracks and damage. To check each main

bearing cap and its location on the cylinder

block, fit the bearing caps without the bearing

shells.

Fit the bolts and tighten to the correct torque,

then remove o n e bolt from each bearing cap

and check with a feeler gauge that n o

clearance exists at the joint face as illustrated.

A

clearance indicates either a bent bolt,

damaged dowl, distortion

of the caps o r block,

o r

that the cap has been filed or machined in

an attempt t o reduce any clearance d u e t o

wear in the bearings. Main bearing caps are

not available separately from the cylinder block

therefore any clearance should be investigated

and rectified or the block renewed.

Cylinder bores

Measure the cylinder bores

for ovality, taper

and general wear, using any suitable

equipment. However, an inside micrometer

is

best

for checking ovality and a cylinder gauge

for taper. Check the ovality

of each bore by

taking measurement at the t o p of t h e cylinder

just below the ridge at two points diametrically

opposite.

5. The difference between the

two

figures

is the

ovality at the t o p

of

the bore. Similar

measurements should b e made approximately

50

(2.0

ins) up from the bottom

of the

bore

so

that t h e overall ovality may

be

determined. The taper

of each cylinder is

determined by taking measurements at the t o p

and bottom

of each bore at right angles

to the

gudgeon pin line, the difference between the

two

measurements is the taper.

n

To

establish maximum overall

bore wear, take

measurements at as many points as possible

down the bores at right angles t o the gudgeon

pin line. The largest recorded figure

is the

maximum wear and should b e compared with

the original diameter

of the cylinder bore.

Maximum permissible ovality

0,127

(0.005

in).

Maximum permissible taper

0,254

(0.010 in).

Maximum permissible overall wear

0,177

(0.007 in).

51