Defender. Manual - part 291

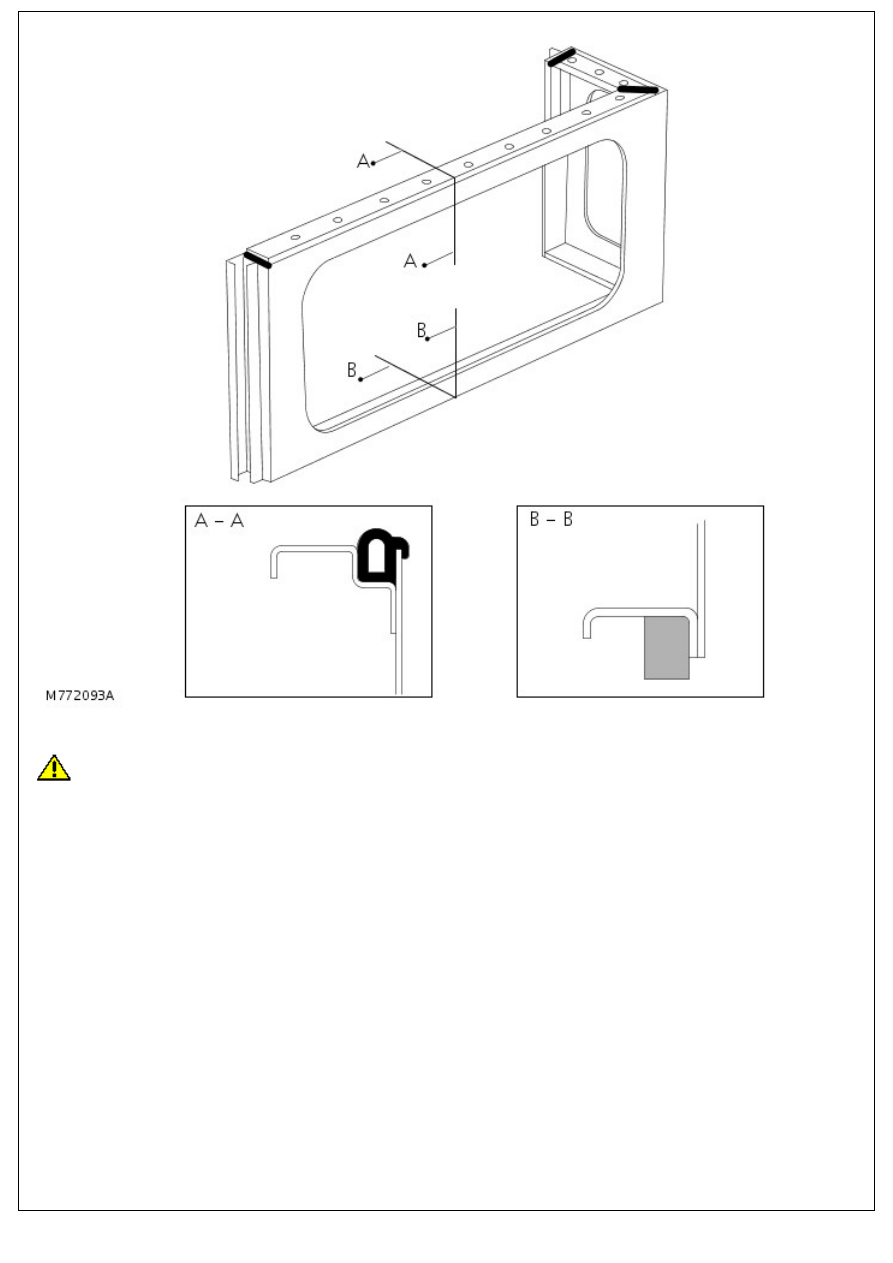

Section A-A shows a rubber seal in position on the body side rear upper assembly.

CAUTION: Ensure rubber seal is correctly seated into channel.

Section B-B shows a foam seal located on the bottom edge of the body side rear upper assembly. It is fixed to the panel

using double sided tape.

Body side lower