Jeep XJ. Manual - part 514

felt from the front cover. If the felt is saturated with

oil, the shaft seal is leaking and the compressor must

be replaced.

Check the clutch pulley bearing for roughness or

excessive leakage of grease. Replace the bearing, if

required.

INSTALLATION

(1) Install the clutch field coil and snap ring.

(2) Install the clutch coil lead wire harness retain-

ing clip on the compressor front housing and tighten

the retaining screw.

(3) Align the rotor assembly squarely on the front

compressor housing hub.

(4) Install the pulley bearing assembly with the

installer (Special Tool C-6871) (Fig. 27). Thread the

installer on the shaft, then turn the nut until the

pulley assembly is seated.

(5) Install the external front snap ring with snap

ring pliers. The bevel side of the snap ring must be

facing outward. Press the snap ring to make sure it

is properly seated in the groove.

CAUTION: If the snap ring is not fully seated in the

groove it will vibrate out, resulting in a clutch fail-

ure and severe damage to the front housing of the

compressor.

(6) Install the compressor shaft key and the origi-

nal clutch shims on the compressor shaft.

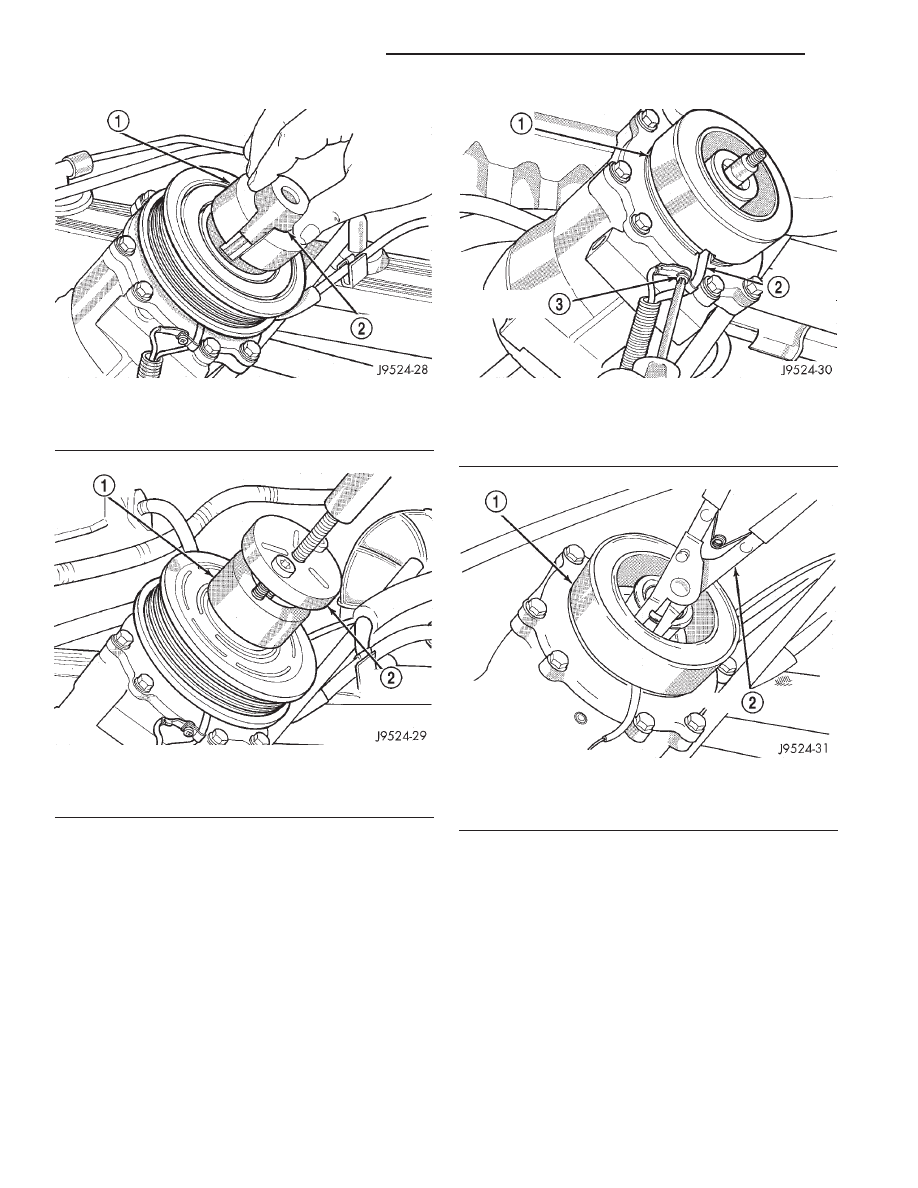

Fig. 23 Shaft Protector and Puller

1 – PULLER JAW

2 – SHAFT PROTECTOR

Fig. 24 Install Puller Plate

1 – PULLER JAW

2 – PULLER

Fig. 25 Clutch Coil Lead Wire Harness

1 – COIL

2 – COIL WIRE

3 – RETAINER SCREW

Fig. 26 Clutch Field Coil Snap Ring Remove

1 – COIL

2 – SNAP RING PLIERS

24 - 30

HEATING AND AIR CONDITIONING

XJ

REMOVAL AND INSTALLATION (Continued)