Jeep XJ. Manual - part 466

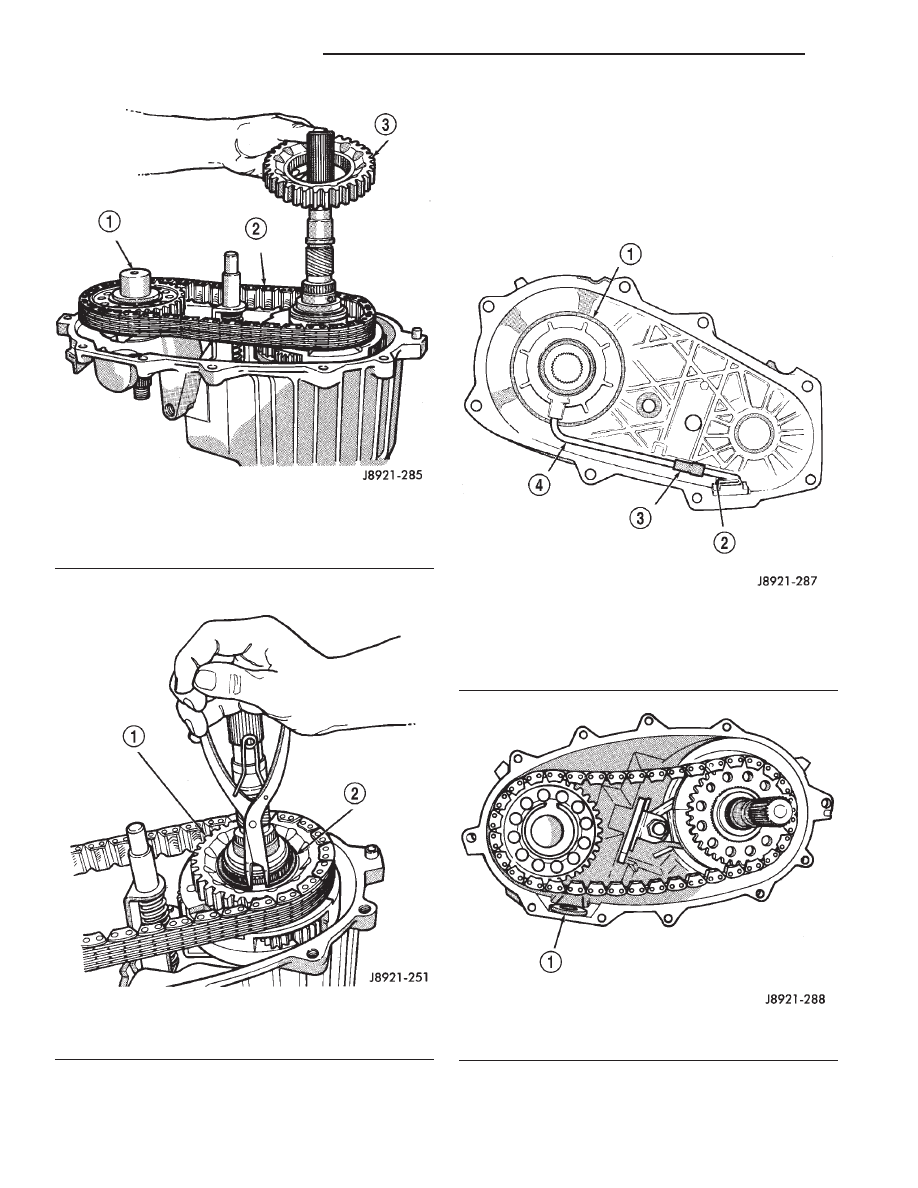

(4) Install drive sprocket snap-ring (Fig. 84).

OIL PUMP AND REAR CASE INSTALLATION

(1) Insert oil pickup tube in oil pump and attach

oil screen and connector hose to pickup tube. Then

install assembled pump, tube and screen in rear case

(Fig. 85). Be sure screen is seated in case slot as

shown.

(2) Install magnet in front case pocket (Fig. 86).

Fig. 83 Drive Chain And Sprocket Installation

1 – FRONT OUTPUT SHAFT

2 – DRIVE CHAIN

3 – DRIVE SPROCKET

Fig. 84 Drive Sprocket Snap-Ring Installation

1 – DRIVE SPROCKET

2 – DRIVE SPROCKET SNAP RING

Fig. 85 Oil Screen And Pickup Tube Installation

1 – OIL PUMP

2 – OIL SCREEN

3 – CONNECTOR

4 – PICKUP TUBE

Fig. 86 Installing Case Magnet

1 – MAGNET

21 - 400

NV242 TRANSFER CASE

XJ

DISASSEMBLY AND ASSEMBLY (Continued)